Freeform: производственная лояльность

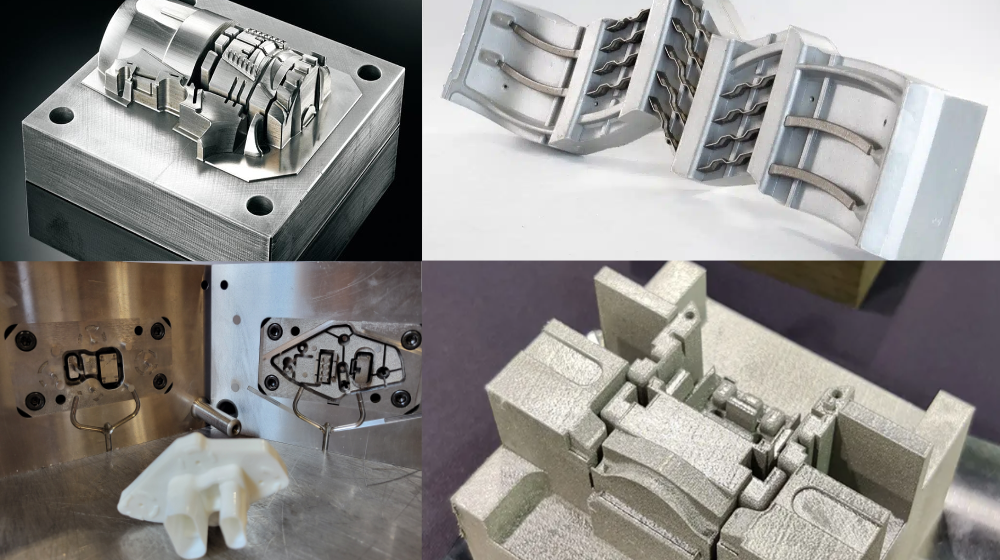

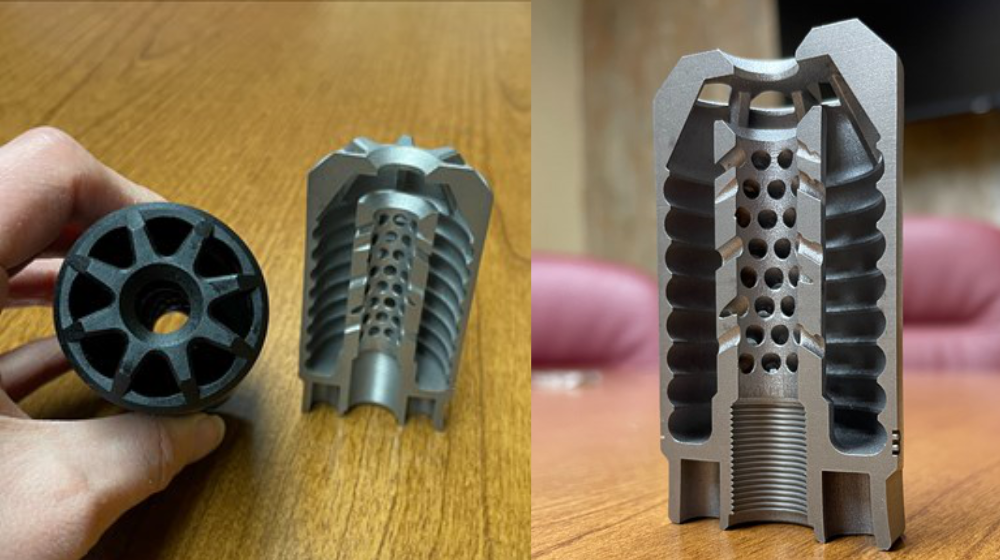

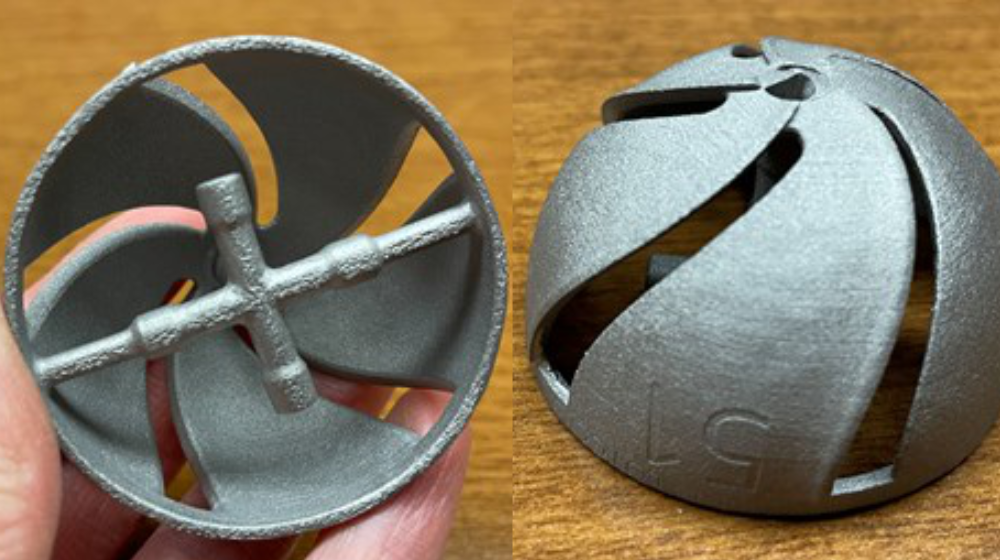

Как обычно заведено у аддитивщиков на презентациях и совещаниях, посвященных использованию новых производственных методов: раскрепощайте мышление и создавайте изделия с неограниченными возможностями! Другими словами, руководство предприятий минимум дважды за такой «сеанс» получает «заманчивое» предложение, заставляющее пересмотреть привычный процесс, — это ж какой стресс! Да, использовать гибкость ПО и 3D-принтеров, использовать эти инструменты для производства продукции с новыми свойствами, попутно привлекая к себе внимание потребителей, — мечта любого собственника бизнеса и предприятия. Но что, если «ломаться через коленку» в данный момент предприятие не готово? Об одном из таких «лояльных» инструментов и пойдет речь в настоящей статье. Как известно, аддитивное производство (АП) — это цифровой процесс, но это совершенно не означает, что для него достаточно лишь файла детали в цифре. Нэйт Хиггинс и Крис Айелло, возглавляющие американскую компанию из Сент-Мэри, считают, что требуется нечто большее: соблюдение важных функций деталей, а также переосмысление их геометрии ради увеличения скорости производства или снижения стоимости. На самом деле, говорят они, АП во многом подобно промышленному производству или должно быть таким. Почему? Все ради заказчика, который не готов к быстрым переменам. В Freeform понимают это. В основе их деятельности лежит контрактное производство изделий методом струйной печати связующим MBJ. Нэйт Хиггинс убежден, что даже принимая во внимание возможности АП, не стоит уходить от основ организации производства с Kaizen, 5S и принципами Бережливого производства (lean manufacturing, lean production). На практике же Freeform попросту адаптирует свои АТ под традиционные методы производства предприятия. Например, в компании MBJ установки обслуживаются в соответствии с графиком профилактического технического осмотра, который компания разработала сама, опираясь на опыт применения графиков формовочных прессов. Сегодня производственные мощности Freeform поражают своей масштабностью и вместе с этим... компактностью: шесть 3D-принтеров , три ТПА для литья под давлением металла (MIM), восходящая звезда MoldJet от , а также еще 16 MBJ установок в дочернем предприятии в Питтсбурге. Ежедневно Freeform обслуживает от 10 до 12 активных заказчиков, для каждого из которых изготавливается широкая номенклатура деталей в количестве от 100 до 1000 шт/мес. Но что интересно: несмотря на то, что предприятие также осуществляет производство на основе MIM технологий для больших объемов работ, печи для спекания обычно заполняются именно напечатанными деталями. По сравнению с большинством других процессов изготовления деталей, AП гораздо тише и требует меньших трудозатрат (за исключением, возможно, фильтрации и регенерации порошка — единственного потенциально трудоемкого этапа). Если не считать этих различий, с точки зрения ритма и повторяемости процесс производства в Freeform… ну, в общем-то, похож на традиционное серийное производство. Как подготовить детали для MBJ? Крис Айелло, являющийся вице-президентом по развитию бизнеса, вместе с Нэйтом Хиггинсом основали Freeform в 2020 году. До этого они вместе работали в MIM индустрии, но, очаровавшись MBJ, отдали свое внимание ей. Крис говорит, что они начали свой бизнес с двух машин: Desktop Metal Р1 и ExOne Innovent. Позднее уже переключились на модель Desktop Metal Shop System. Также он считает, что почти каждую деталь можно оптимизировать по геометрии для снижения издержек, но в этом случае нужна грамотно выстроенная последовательность обсуждения и работ, а также доверие с двух сторон. «Толщина стенок, радиусы, фаски — на эти геометрические параметры мы обращаем свое внимание в первую очередь», — говорит Крис. Струйная печать позволит изготовить деталь практически любой сложности, однако важные конструктивные изменения, о которых мы говорим, могут привести к более контролируемым и стабильным результатам при спекании, а это крайне важная часть всего процесса. «Мы часто задаем вопрос нашему заказчику: какую из плоских поверхностей детали можно использовать для опоры в печи для спекания?» — поясняет Нэйт. Дело в том, что если деталь может опираться на собственную поверхность, то тогда для нее не потребуется дополнительно создавать ложементы. Это позволит сэкономить значительные средства. Меньше компонентов деталей, больше разнообразия Отрасли, которые в настоящее время обслуживает компания, включают в себя производство компонентов для нужд оборонной и медицинской промышленности, машиностроения, а также более узких рынков. Например, сейчас в Freeform производится дульный тормоз огнестрельного оружия, геометрия которого была тщательным образом переосмыслена. Раньше эта деталь представляла собой узел, состоящий из дульного тормоза, трубки, колпака и гайки, сваренных вместе. Технология MBJ оказалась не дешевле производства каждой детали в отдельности, но она стала гораздо выгоднее при их агрегации в одну деталь. Еще одним примером может служить хирургический расширитель, используемый для подготовки пациентов к имплантации тазобедренного сустава в вертлужной впадине. Он традиционно изготавливается методом штамповки в ограниченном количестве вариантов, но заказчик захотел рассмотреть ассортимент расширителей с шагом диаметра в 1 мм — это позволит лучшим образом адаптировать инструмент для каждого пациента. Сложно себе представить, какое количество оснастки и ее стоимости потребовалось бы при традиционном штамповочном производстве. С технологией же MBJ планируется производить до 10 000 штук расширителей в год без оснастки, причем одновременно разных типоразмеров. Аргументы в пользу меньшего объема камеры печати В Freeform каждая из установок MBJ предназначена для работы с определенным типом металлического порошка. Причем оптимальным размером камеры построения в компании считают ее объем от 8 до 10 литров. Именно ритмичность печати каждого проекта, а не размер камеры считают в компании самым важным аспектом. Например, полный производственный цикл, осуществляемый с помощью Shop System, составляет 5 дней. Если же увеличить размер камеры принтера, то печатать можно больше деталей, однако в этом случае потребуется больше времени на выполнение заказа, и оперативность может пострадать. Tritone — «цифровой MIM» Со слов Криса Айелло, когда они только начинали, у них не было интереса к литью металлов под давлением, ведь там действует большая конкуренция. Тем не менее, традиционный MIM — это отличный процесс для серийного производства. Это стало очевидным почти сразу, когда один из самых первых проектов стал расти в геометрической прогрессии. Объем первого заказа на деталь составлял всего пять штук. Затем после оптимизации конструкции поступил заказ на 50, а следующая оптимизация еще добавила интереса на 500 деталей. Продукт оказался невероятно успешным, и потребность в нем у клиентов вскоре выросла до 50 000 штук в месяц, а это слишком много для MBJ производственных мощностей Freeform. И вот команда Freeform уже предлагает литье под давлением в имеющиеся у них в распоряжении MIM автоматы. Еще одну перспективу в компании связывают с технологией MoldJet израильской компании Tritone. По словам Хиггинса, этот процесс в некотором смысле является «цифровым MIM», поскольку многопозиционная карусельная машина работает путем 3D-печати в восковую форму, в которую в течение одного цикла наносится смесь порошкового металла и связующего. Преимуществом MoldJet также можно назвать полное отсутствие несвязанного порошка, являющегося потенциально опасным для человека, а также трудоемкого в удалении. Пока MoldJet осваивается в Freeform, и для нее были отобраны только три детали, изготовить которые с этой технологией оказалось проще всего. Сегодня все реже в Freeform отказывают заказчикам даже несмотря на отсутствие возможности оптимизации изделий под АП. Расширение модельного парка принтеров и технологий (производственная лояльность) чаще стали приводить к заключению сделок. Больше лет, чем недель: инвестиции Ryerson Наибольшее расширение возможностей связано с приобретением предприятия по производству деталей ExOne. По словам руководителей компании, уверенность в стабильности — еще один основополагающий элемент успеха в производстве, хотя и не столь поддающийся количественной оценке, как, скажем, Lean или Kaizen. В 2022 году инвестором Freeform стал дистрибьютор и переработчик металла Ryerson. На момент инвестирования у более крупной компании за плечами было больше лет работы, чем у Freeform — недель. Компания Ryerson, имеющая около 100 офисов и около 4000 сотрудников, была основана в 1842 году. Вот такая история и показательный опыт для тех, кто увлечен технологиями. Сегодня мир испытывает нехватку подобного рода гибких производств, которые в унисон с цифровой оптимизацией позволяют оперативно выпускать продукцию высокого качества и неограниченной сложности. Производственные инструменты для этого уже есть в России, например, MBJ оборудование сегодня можно приобрести в компании . Если вы хотите походить на героев настоящей статьи — наберитесь решимости и сделайте шаг в мир инноваций! Авторская .