Топологическая оптимизация геометрии изделия как путь повышения прибыльности предприятия

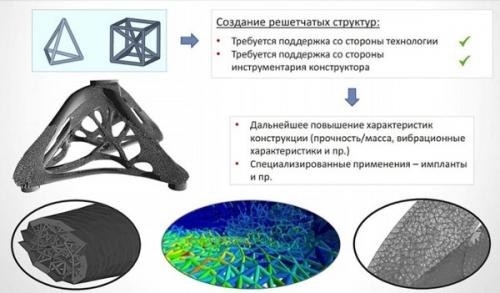

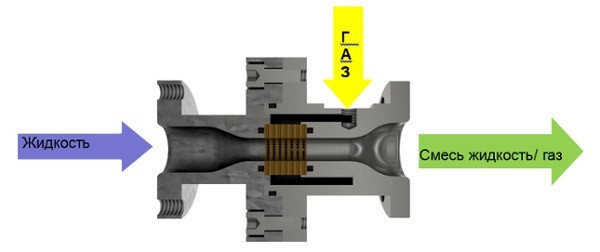

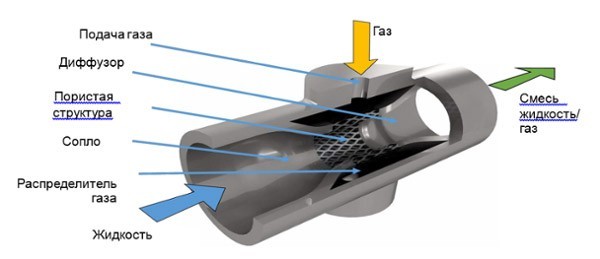

Если говорить сухим академическим языком, топологическая оптимизация — это процесс изменения конструкции, структуры детали и её варьирующихся параметров при заданном критерии оптимальности с сохранением или улучшением её функционала. Когда ещё не существовало аддитивных технологий, а были только субтрактивные, то вопрос геометрии не стоял так остро и решался доступными способами. Топологическая оптимизация позволяет изменить стандартную геометрию на геометрию, специально адаптированную под определённую технологию. И это может быть и традиционная технология (например, литье), и аддитивный процесс. Рис. 1. Оптимизация геометрии детали средствами аддитивных технологий Программное обеспечение для топологической оптимизации не строит модель объекта с нуля. В него загружается геометрическая модель изделия, ранее изготовленного другим методом. Когда загрузили модель, мы отмечаем места, которые не подлежат изменению, например, крепления. Все остальное, что не попало в эти зоны, но принадлежит детали, является так называемой design space, то есть той зоной, где программа может менять геометрию. Затем мы в соответствии со служебным назначением изделия накладываем нагрузки, которые деталь должна выдерживать, то есть создаём силовую схему нагрузок. И далее в соответствии с заданными нами параметрами программа начинает создавать новую оптимизированную геометрию. Между неизменными местами для крепления она выстраивает новую модель, а затем анализирует напряжение в каждом сечении — выдерживает его сечение или нет. Если не выдерживает, то программа меняет сечение. В природе такие структуры встречаются очень часто (рис. 2). Кости птиц могут быть почти пустотелыми, а кость млекопитающих представляет собой жёсткую оболочку с губчатой структурой внутри. Это позволяет выдерживать те же нагрузки при меньших затратах организма на выращивание такой кости и меньшем весе. Рис. 2. Создание решетчатых структур Топологическая оптимизация даёт возможность делать решетчатые структуры разных форм и размеров (например, гексагоновые) или создавать ячеистую структуру, а снаружи — твёрдую оболочку. Стандартными методами такую структуру нельзя изготовить — только с использованием аддитивных технологий. Это ещё одно преимущество топологической оптимизации вместе с аддитивными технологиями. На рис. 3 изображён типичный сатуратор (смеситель жидкости с газом). Внутри трубы стоит маленький фильтр. Чтобы установить его туда, необходимо эту деталь сделать разъёмной в двух частях, сделать фланцы для крепления, а также прокладки, болты и т. д. С помощью аддитивных технологий можно в одном корпусе создать и саму трубу, и мелкий фильтр внутри, и канал вокруг для распределения газа (рис. 4). Рис. 3. Схема смесителя жидкости с газом Рис. 4. Оптимизированный смеситель в едином корпусе В итоге получаем в едином корпусе единую деталь, одну единицу хранения (таблица). Отсутствует операция сборки, нет прокладок, которые могут течь, нет больших фланцев, на которые уходил металл. При анализе показателей видим, что вес детали уменьшился, прокладок нет, время сборки стало нулевым. Если мы уменьшаем вес детали в самолёте всего на 200 г, а в нем таких деталей 100, то мы экономим 20 кг, а при ресурсе самолёта в 25 лет это огромная экономия топлива или лишняя полезная нагрузка. Алексей Чехович, ведущий технический эксперт iQB Technologies

Рассмотрим на конкретных примерах, зачем данная технология необходима при создании сложных изделий и как она помогает оптимизировать производственные процессы на предприятии. Возьмём две детали, выполняющие одну и ту же функцию с определёнными нагрузками и имеющие определённый ресурс (рис. 1). По сути, это одна и та же деталь, но с разной геометрией. Геометрия первой детали оптимизирована для изготовления стандартными методами производства на фрезерном, токарном станке и средствами других металлообрабатывающих технологий. Это простая и плоская геометрия, её легко добиться при обработке на станке. У второй детали геометрия более сложная, и сделать её на станке представляет серьёзные трудности.Геометрия без ограничений

Согласно данным, у второй детали меньше напряжение, меньше перемещение под нагрузкой и, самое главное, вес уменьшился на 1 кг. Для одной детали немного, но если их выпускают сто тысяч в год, то суммарно мы можем сэкономить сто тонн металла только на одной детали.

Процесс построения новой модели довольно затратный по времени и требует больших вычислительных ресурсов. Этот метод моделирования называется методом конечных элементов. Для каждой точки изделия программа составляет и решает интегральные уравнения, учитывая при этом взаимосвязи между всеми точками. В результате расчёта получается новая геометрия. Затем конструктор может изменить что-то в модели, если это необходимо. В итоге получается CAD-модель. Далее для верификации модель загружается в другое программное обеспечение, в котором она проходит финальную проверку на максимальные деформации, напряжения и пр. Затем геометрия утверждается и может быть передана в производство. При этом программное обеспечение умеет оптимизировать геометрию под разные виды производства: под литье, штамповку, ковку или под аддитивное производство.

Топологическая геометрия, как правило, имеет аморфные формы, в ней нет плоских, прямых линий, могут быть сплайны второго порядка. При соблюдении тех же самых свойств и нагрузочных характеристик такое моделирование позволяет уменьшить массу изделия, и, следовательно, сократить издержки на производство. Понижение массы изделия при сохранении функционала изделия — это задача номер один в самолетостроении, авиакосмической отрасли и автомобилестроении.Создание ячеистых и сетчатых структур

Сокращение числа единиц в сборке

Таким образом, топологическая оптимизация — это программное обеспечение, которое создаёт геометрию без ограничений. ■