Особенности постобработки металлической 3D-печати технологией струйного нанесения связующего (BJT)

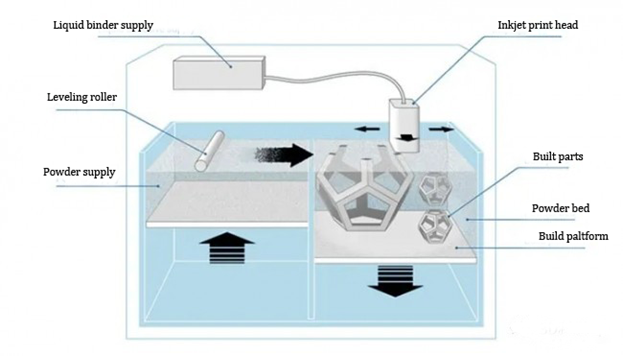

В последнее время у аддитивного производства появились возможности применения 3D-печати в серийном производстве. Ранее использование 3D-печати в серийном производстве ограничивалось из-за экономической целесообразности. Поэтому один из путей развития 3D-печати, который движется к индустриализации, заключается в создании более сложных изделий. Процесс металлической 3D-печати струйным нанесением связующего (BJT). В этой статье мы представим углубленный анализ процессов постобработки, удаления связующего и спекания, которые влияют на качество производимых деталей, чтобы получить представление об производственном процессе металлической 3D-печати струйного нанесения связующего (BJT). Технология металлической 3D-печати струйного нанесения связующего (BJT) Те, кто знаком с традиционным процессом литья металла под давлением (MIM) знают, что технология требует проведение постобработки, также как и технология 3D-печати струйной обработки связующего (BJT) нуждается в постобработке для удаления связующего и спекания. Процесс последовательный. Постобработка металлической 3D-печати струйной обработки связующего (BJT) преследует три цели: Удаление связующего Извлечённая неочищенная «зеленая» заготовка состоит из металлического порошка и связующего. При удалении связующего удаляется связующее вещество первого этапа. После этого в детали остается только минимальное количество связующего второго этапа. Связующее вещество второго этапа удаляется в процессе спекания. Поэтому обезжиренные «зеленые» детали после удаления связующего первого этапа очень хрупкие. Необработанные детали с содержанием связующего могут быть обработаны шлифованием или фрезерованием перед удалением связующего для достижения требуемых характеристик шероховатости. Также, удаляются поддержки, которые использовались только для 3D-печати. В настоящее время в процессе литья металла под давлением (MIM) выделяются следующие три типа удаления связующего: Для удаления связующего растворителем деталь помещается в резервуар с растворителем, который может растворить связующее. По данным 3D Science Valley, этот вариант относительно дешевый и требует только простого оборудования. Однако обращение с опасными жидкостями может вызвать проблемы с безопасностью, а процесс удаления связующего требует 24-48 часов для эффективного удаления экстрагируемого растворителя. Процесс термического удаления связующего основан на термическом распаде системы связующего. Для этого используется та же печь, что и для процесса спекания или недорогая печь предварительной обработки. Однако этот процесс занимает много времени и подходит только для «зеленых» заготовок с малым количеством связующего. Поэтому большинство деталей металлической 3D-печати струйной обработки связующего (BJT) обезжириваются путем термического удаления связующего. Увеличение количества «зеленых» деталей, помещённых в печь, приводит к увеличению технического обслуживание оборудования. Для термического каталитического удаления связующего, детали помещают в газообразную кислотную среду и нагревают примерно до 120 °C. Этот процесс быстрый, но относительно дорогой и требует инфраструктуру для работы с газообразной кислотой. Отклеивание (debonding) — это медленный процесс, потому что клей должен испаряться через крошечную пористую структуру материала. Если использовать в печи слишком большую температуру, то матрица металлических частиц будет нарушена, что отрицательно скажется на качестве конечной детали. Клей удаляется с внешней поверхности со скоростью около 1 см / час, поэтому для отклеивания более толстых деталей может потребоваться несколько дней. После удаления связующего детали находятся в очень хрупком состоянии, содержащем малое количество связующего второго этапа, поэтому они очень хрупкие при транспортировке. Детали велосипеда, изготовленные ExOne по технологии струйного нанесения связующего. Спекание Для достижения структурной целостности металлических деталей требуется процесс спекания. Детали нагреваются в печи, близкой к температуре плавления, но ниже температуры плавления. Процесс делится на три этапа, один из которых определяется как интервал между частицами порошка и изменением геометрии пор. На начальной стадии спекания частицы порошка объединяются только силами Ван-дер-Ваальса. При достижении температуры спекания между связями частиц образуется шейка. В течение этого процесса термического удаления связующего устанавливается соответствующая температура, которая обеспечивает распад связующего второго этапа. Характерной чертой второй стадии спекания является увеличение плотности порошка за счет слияния соседних частиц. На этом этапе образуется изолированная пористая структура. На третьей стадии спекания размер пор еще больше уменьшается до тех пор, пока поры не будут почти полностью устранены. В процессе спекания происходит относительно большая объемная усадка. В основном заготовка сокращается на 16-21% в каждом направлении. Из-за силы тяжести и сжатия материала усадка анизотропная и больше в направлении z, чем в направлении x, y (под действием силы тяжести). В печи более тонкие части деталей нагреваются и спекаются быстрее, чем более толстые детали, и эти детали создают напряжение в деталях с различной толщиной. Кроме того, охлаждение деталей после спекания еще больше усиливает этот эффект. Эти температурные градиенты и напряжения могут деформировать и повреждать детали, а также создавать неоднородные зернистые структуры, влияющие на свойства материала. Усадка Управление и компенсация большого количества усадки, возникающей на стадии спекания, является одной из самых больших проблем, стоящих перед технологией 3D-печати Binder Jetting. Детали сжимаются на 30-40% в печи, а линейная усадка на 15-20%. Если деталь маленькая, а толщина стенки равномерная, то можно прогнозировать усадку. Однако процесс спекания крупных деталей разной толщины вызывает очень сложные геометрические проблемы. Согласно исследованию рынка 3D Science Valley, усадка при спекания в настоящее время серьезно ограничивает возможную геометрию детали и применение технологии металлической 3D-печати струйной обработки связующего (BJT). На скорость усадки могут влиять и другие параметры, такие как: В процессе усадки нижняя поверхность детали скользит по спеченной нижней пластине. Хотя остальная часть детали может свободно сжиматься, трение препятствует равномерной усадке. Это может привести к деформации детали. Эффект трения можно уменьшить, спекая нижнюю пластину или подвижную опорную пластину, они сжимаются так же, как и детали, потому что они изготовлены из того же материала. Из-за усадки деталей в процессе спекания необходимо компенсировать коробление. Существующее программное обеспечение помогает моделировать и прогнозировать компенсации, а затем соответствующим образом корректировать геометрию детали. Согласно рыночным наблюдениям от 3D Science Valley, возьмем в качестве примера Desktop Metal. Что касается моделирования в реальном времени, Desktop Metal тесно сотрудничает с разработчиком программного обеспечения для мульти-физического моделирования ANSYS. Платформа ANSYS «Discovery Live» позволяет вносить изменения в CAD модель получая расчеты на влияния потоков жидкости или воздуха в режиме реального времени. «Discovery Live» позволяет инженерам немедленно проверить влияние изменений в проекте. Эта платформа поддерживает приложения для моделирования жидкостей, конструкций и теплового моделирования, что позволяет дизайнерам интерактивно исследовать влияние простых и сложных изменений, а итерация становится быстрее и удобнее. В процессе спекания детали фиксируются на кронштейне опорами и помещаются в печь в инертной атмосфере. Сначала выполняется цикл отклеивания для сжигания полимерного компонента связующего. Температура обычно находится в диапазоне 200-600°C. Все связующее вещество должно быть полностью удалено с детали, в противном случае остаточный углерод в связующем отрицательно повлияет на процесс спекания и ухудшит конечную производительность детали. Согласно рыночным наблюдениям от 3D Science Valley, Desktop Metal приобрела компанию Meta Additive. Связующий раствор Meta Additive снижает усадку спекания с 20% до 2%, что не только устраняет стадию удаления связующего. Это также снижает уровень температуры, необходимой на этапе последующей обработки. После обычной 3D-печати достаточно термообработки при 300 ° C. Термическая обработка заключается в объединении и оптимизации некоторых микроструктур. Сообщается, что при использовании связующего вещества Meta Additive это в основном химическая реакция, а не просто физическая реакция. Это исследование и разработка химической технологии на основе технологического атомно-слоевого осаждения (ALD) и химического осаждения из паровой фазы (CVD) и связанных с ними промышленных достижений, которые были изобретены в 1970-х годах. Это связующее вещество, состоящее из молекулярных компонентов, нано-компонентов и микрокомпонентов. Наночастицы заполняют зазор в порошке для достижения меж-частичного сцепления и проникновения, что эквивалентно равномерному и непористому нанесению связующего на металлический порошок в процессе 3D-печати. Между промежутками частиц слоя. Температура Процесс спекания играет ключевую роль в качестве конечного продукта. Деталям требуется определенное время для уплотнения и достижения конечной плотности и механических свойств. Температурная настройка должна быть скорректирована в соответствии с материалом и геометрией детали. Следовательно, параметры процесса спекания зависят от многих факторов, таких как материалы, а они не могут быть одинаковыми так как имеют разные фракции и свойства. Газ В процессе спекания требуется специальный газ для предотвращения окисления материала, предотвращения обезуглероживания углеродистых материалов или снижения содержания углерода в нержавеющей стали. Поэтому газ должен быть отрегулирован в соответствии с используемым материалом. Как правило, для титанового сплава во время спекания требуется вакуумная атмосфера или аргоновая, в то время как для нержавеющей стали, такой как 316L, требуется водородная среда высокой чистоты, близкая к атмосфере, чтобы предотвратить обезуглероживание. Водородная атмосфера используется для восстановления углерода в связующей системе и предотвращения его диффузии в металл. Поэтому при спекании нержавеющей стали водород(Н2) очень важен для контроля и минимизации содержания углерода. Другим важным фактором является скорость потока газа, используемого в печи для выжигания и спекания. Для достижения наилучших результатов рекомендуется использовать равномерный воздушный поток и локальное давление вокруг детали, чтобы получить равномерного распределения температуры и равномерное удаления связующего. Порошок Несколько характеристик порошка влияют на процесс удаления связующего и спекания. Это включает в себя фракцию частиц, состав и плотность порошка. Каждая характеристика порошка по-разному влияет на процесс удаления связующего и спекания. Особенно на процесс удаления связующего влияет размер частиц порошка, так как время удаления будет резко увеличиваться по мере уменьшения фракции металлического порошка. Это связано с влиянием характеристик газовых ячеек порошка из-за его меньшей пористости. Важны не только характеристики порошка, но и характеристики удаления связующего вещества, чтобы правильно спроектировать процесс. Разница во фракции и распределении порошка приводит к необходимости спекания при разной температуре и продолжительности по времени, что влияет на характеристики деталей. Из-за специфической области покрытия меньший размер фракций способствует спеканию при более низких температурах и времени на спекание. Недостаточное спекание также может быть вызвано химическим составом порошка. Присоединение, добавки и окисление могут привести к неэффективному спеканию металлических деталей. Загрязнение также может повлиять на поведение детали в процессе спекания и вызвать непредсказуемую усадку. Характеристики заготовки (green parts) После удаления связующего «зеленые» заготовки очень хрупкие из-за отсутствия связующего первого этапа. Эти заготовки не могут быть обработаны механически и должны быть размещены на поддоне. Высокая хрупкость «зеленых» заготовок металлической 3D-печати струйной обработки связующего (BJT) ограничивает уровень детализации, которой можно достичь. Во время распаковки или обработки тонкие стенки, штифты или острые края могут сломаться. Тем не менее, разрешение деталей металлической 3D-печати струйной обработки связующего (BJT) остается высокой. Факторы, влияющие на стоимость изготовления Помимо объема и размера, на удельную стоимость впрыска клея также влияет несколько различных факторов, таких как дизайн детали. Стоимость каждой детали в основном зависит от объема каждой детали. По мере увеличения количества материала стоимость деталей линейно увеличивается. Большая стоимость материала и постоянное увеличение скорости построения влияют на относительно постоянную стоимость кубического сантиметра. Хотя стоимость процесса спекания в основном зависит от общего размера деталей и последующего использования печи, на удаление связующего в основном влияет толщина деталей. Стоимость каждой детали можно снизить, увеличив количество деталей 3D-печати в рабочей камере построения. Если распаковка «зеленых» заготовок выполняется вручную, то ее лучше спроектировать и оптимизировать для ручной распаковки, что может сэкономить рабочее время и даже реализовать автоматизированное решение. Российский производитель промышленного оборудования для аддитивного производства AM.TECH представит технологию металлической 3D-печати струйной обработки связующего (BJT) на «Московском цифровом заводе». Помимо объема и размера, на удельную стоимость впрыска клея также влияет несколько различных факторов, таких как дизайн детали. Стоимость каждой детали в основном зависит от объема каждой детали. По мере увеличения количества материала стоимость деталей линейно увеличивается. Большая стоимость материала и постоянное увеличение скорости построения влияют на относительно постоянную стоимость кубического сантиметра. Хотя стоимость процесса спекания в основном зависит от общего размера деталей и последующего использования печи, на удаление связующего в основном влияет толщина деталей. Стоимость каждой детали можно снизить, увеличив количество деталей 3D-печати в рабочей камере построения. Если распаковка «зеленых» заготовок выполняется вручную, то ее лучше спроектировать и оптимизировать для ручной распаковки, что может сэкономить рабочее время и даже реализовать автоматизированное решение. Российский производитель промышленного оборудования для аддитивного производства AM.TECH представит технологию металлической 3D-печати струйной обработки связующего (BJT) на «Московском цифровом заводе». Помимо объема и размера, на удельную стоимость впрыска клея также влияет несколько различных факторов, таких как дизайн детали. Стоимость каждой детали в основном зависит от объема каждой детали. По мере увеличения количества материала стоимость деталей линейно увеличивается. Большая стоимость материала и постоянное увеличение скорости построения влияют на относительно постоянную стоимость кубического сантиметра. Хотя стоимость процесса спекания в основном зависит от общего размера деталей и последующего использования печи, на удаление связующего в основном влияет толщина деталей. Стоимость каждой детали можно снизить, увеличив количество деталей 3D-печати в рабочей камере построения. Если распаковка «зеленых» заготовок выполняется вручную, то ее лучше спроектировать и оптимизировать для ручной распаковки, что может сэкономить рабочее время и даже реализовать автоматизированное решение. Российский производитель промышленного оборудования для аддитивного производства AM.TECH представит технологию металлической 3D-печати струйной обработки связующего (BJT) на «Московском цифровом заводе» ttps://industry3d.ru/archive/confitem102/