Производственная оснастка

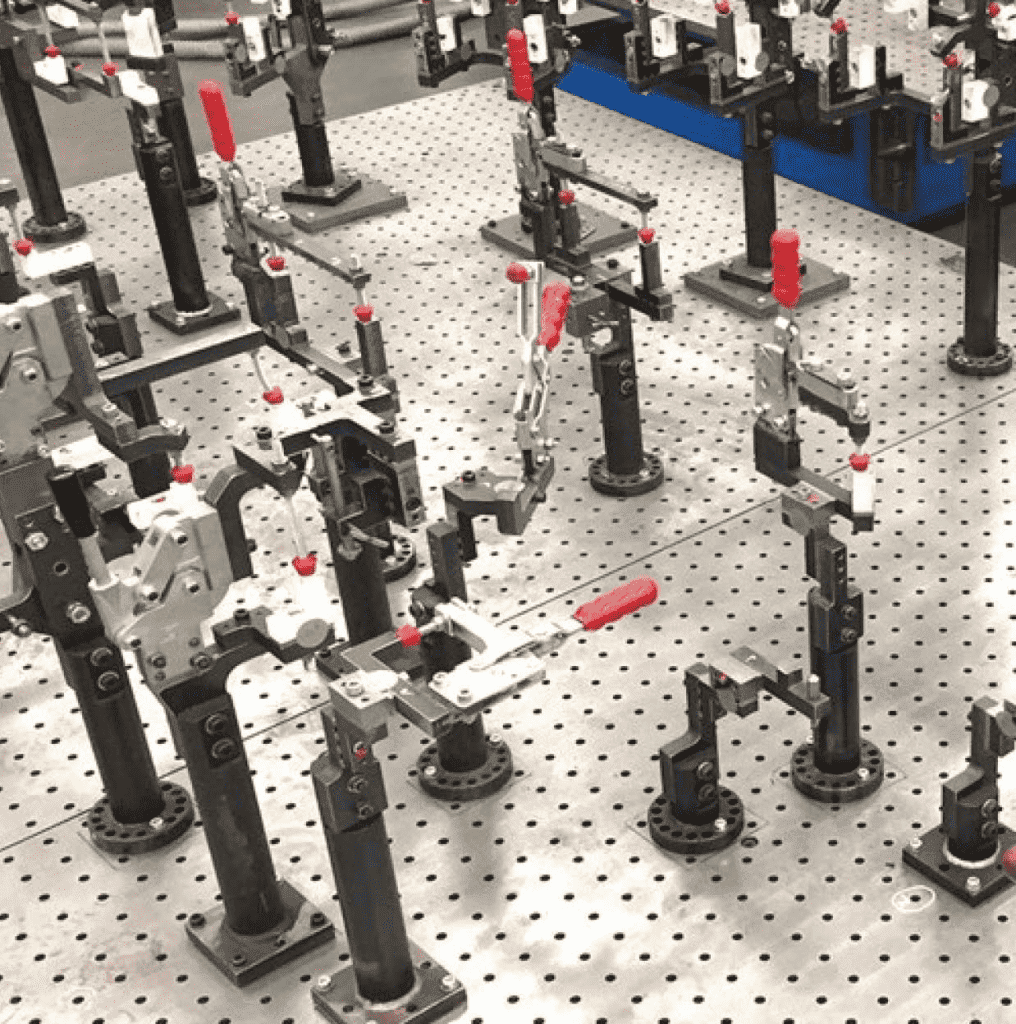

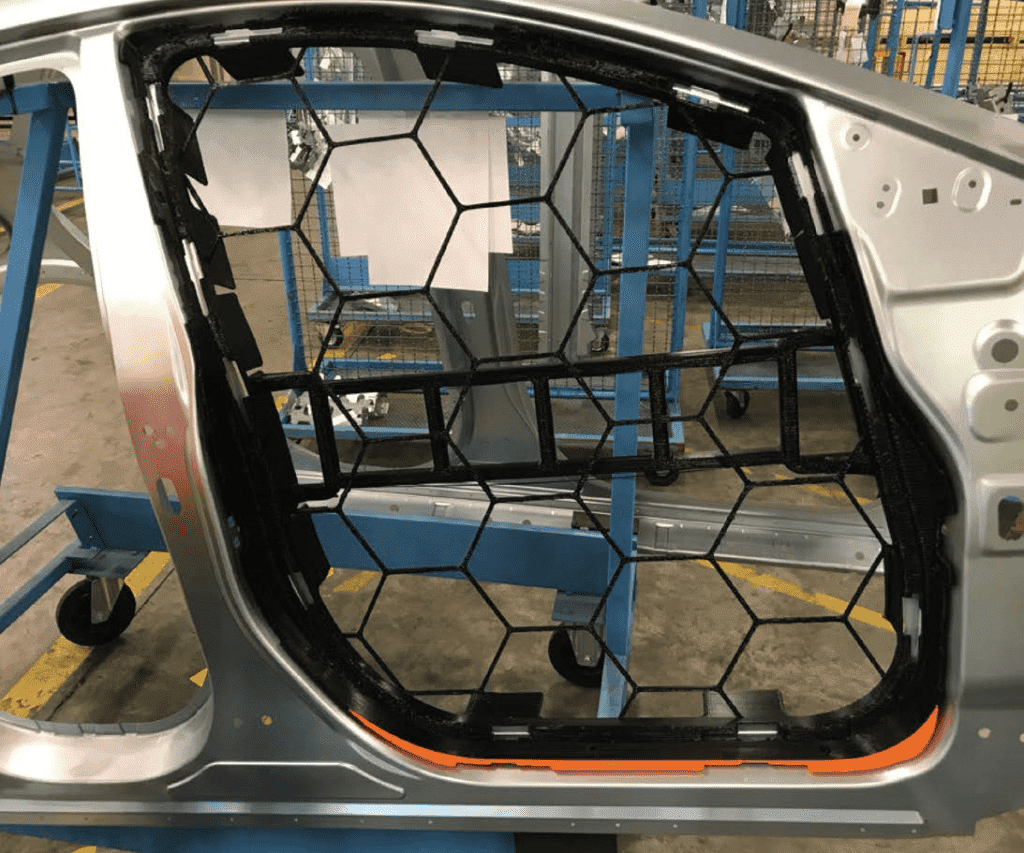

3D-печать широко применяется для изготовления уникальных единичных объектов сложной формы, которыми зачастую является оснастка. Разделим условно оснастку на два больших вида: производственную вспомогательную и технологическую модельную. Следует особо отметить, что во многих случаях правильно подготовленная производственная оснастка способна служить несколько сот, а то и тысяч раз при производстве рабочих деталей или изделий. Это снимает ограничение низкой тиражности 3D-печати, большое количество одинаковой оснастки не требуется. Подробное изложение всех возможных применений для аддитивного построения производственной оснастки займет книгу солидной толщины. В настоящей статье будут приведены несколько характерных примеров из практики ведущих поставщиков оборудования аддитивного построения, которые покажут вам реальные возможности применения 3D-печати. Команда рационализаторов автоконцерна Ford обратилась к производителю профессиональных 3D-принтеров BigRep для создания оснастки. Главной задачей этой компании было оптимизировать время, затрачиваемое на создание оснастки, её стоимость и массу. Сварочные приспособления, используемые в Ford, позиционируют детали из листового металла для ручной сварки на этапе создания прототипа. Это сложные сборки, для которых ранее требовалось обрабатывать все детали вручную. Это далеко не идеально, так как они нужны только для одного проекта-прототипа, и их последующая переработка была невозможна. Каждый автомобиль требует использования 190 приспособлений, и все это требовало значительной ручной работы. 01| Монтажно-сварочная остнастка Ford Точность и стабильность размеров оснастки оказались весьма функциональными для их использования. Это было в сочетании с материалами BigRep, которые имеют высокую теплоизоляцию, эффективно предлагая прочность металла за долю от стоимости. Приспособления могут быть распечатаны, а затем использованы на следующий день на сварочном столе — и с минимальным временем настройки, так как каждый элемент настроен для своего конкретного применения. Это обеспечило благоприятный контраст с использованием модульных сварочных приспособлений, которые являются неточными и требуют дополнительного времени для регулировки. Ford также использует возможности широкоформатной 3D-печати для создания ручных прижимов. Эти небольшие приспособления существенно влияют на производительность работников. Традиционно изготовленные ручные приспособления требуют много итераций и времени выполнения 8-10 недель. Благодаря 3D-печати внутренние операции могут быть ускорены, а прижимы могут быть созданы всего за 2-3 дня — экономия времени 94% при сравнении нового 3-дневного процесса с традиционным 50-дневным периодом. 02| Ручные приспособления, напечатанные на 3D-принтере Ручные прижимы используются на заводе каждые 60 секунд. Таким образом, снижение веса одного на 1 кг означает, что оператор поднимает на 600 кг меньше за смену, что дает существенные преимущества в рабочих условиях. Эргономика также важна и легко настраивается в соответствии с потребностями тех, кто будет их использовать. Польская машиностроительная компания AMS-systems применила 3D-печать для быстрого создания корпусов датчиков оптического контроля сборки. На изготовление корпуса датчика оптического контроля сторонними компаниями уходило около 5-7 рабочих дней. Использование 3D-принтера 3DGence Double P255 в компании сократило время ожидания до 34 минут. 03| Корпус датчика оптического контроля Достигнутые цели: Появление в последнее время инженерных материалов для 3D-печати, особенно с содержанием стекло- или углеволокна, а также высокотемпературных пластиков PEEK, PEKK и PEI (Ультем) позволяют печатать прочную и долговечную производственную оснастку на принтерах профессионального класса, существенно сокращая время и себестоимость производственного процесса. Рекомендуемое оборудование: 3DGence Double P255

Создание промышленной и технологической оснастки является вторым после прототипирования основным применением аддитивного построения в современном производстве.

Возможности 3D-печати в изготовлении уникальных единичных объектов сложной формы.

Опыт компании Ford в производстве оснастки с помощью 3D-печати

Создание корпусов датчиков оптического контроля сборки машиностроительной компанией AMS-systems