3D-печать для уникальных автомобильных приложений

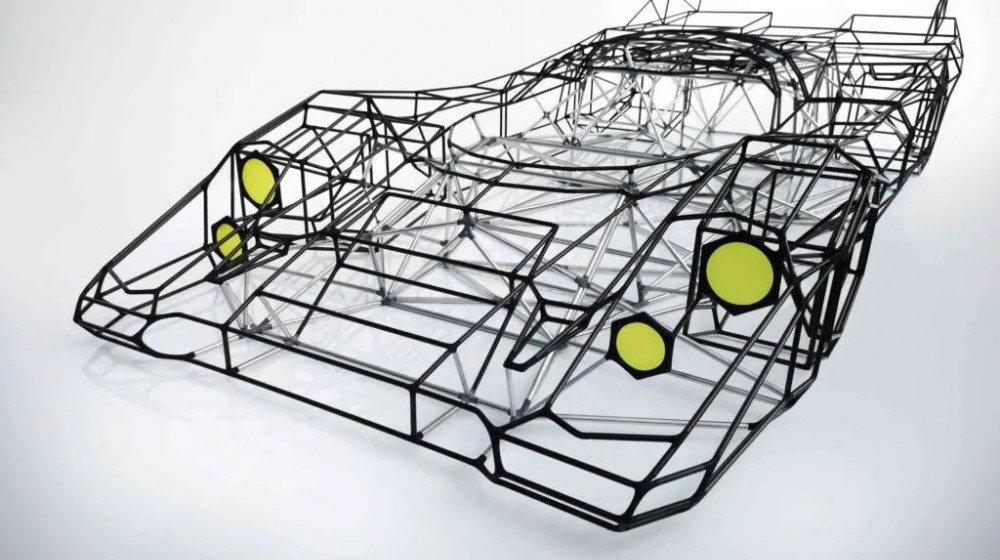

Применение 3D-печати сегодня хорошо известно в промышленности, и она регулярно используется в качестве прототипа и производственной технологии. По мере того, как все больше компаний осознают свободу проектирования, которую дает 3D-печать, и универсальность технологии для создания инновационных деталей и компонентов, растет число дизайнеров и производителей, использующих ее. Иногда, однако, использование 3D-печати способно остановить вас на месте, и именно так происходит, когда вы смотрите на работу, выполненную Джонни Эмброузом (www.jonnyambrose.com). Амброуз создает образные и тактильные автомобильные скульптуры, и в течение последних пяти лет или около того в основе его работ лежат 3D-печатные детали (@jonnyambrose.autoart). Амброуз говорит: "Что делает мои автомобильные скульптуры работами, так это сочетание традиционных техник, таких как паровая гибка дерева, с использованием производственных процессов, таких как твердотельное моделирование CAD и 3D-печать. Если раньше при создании решетчатых структур, например, я использовал фрезерование, то сегодня я использую 3D-печать, которая позволяет создавать прочные, легкие структуры с геометрией, недостижимой при использовании традиционных методов производства". Амброуз сотрудничает с 3DRPINTUK уже несколько лет, с тех пор как понял, как 3D-печать может быть использована в его работе. Решетки - это пример того, как 3D-печать открывает возможности для дизайна. Уникальность решеток заключается в том, что они раскладывают материалы на элементы конструкции, образуя структуру, состоящую из микроархитектуры с сетью узлов и балок или стоек. Такой формат позволяет снизить вес, сохраняя при этом структурную целостность и обеспечивая большую степень контроля над определенными характеристиками. Эти взаимосвязанные части могут улучшить различные области характеристик и использовать меньше материала, не ослабляя объект и не нарушая его целостность. ozedf Самая большая цельная решетка, которую изготовил Эмброуз, была длиной 40 см, и это потребовало от команды 3DPRINTUK использования всех своих ноу-хау и понимания 3D-печати для размещения детали в камере сборки и обеспечения ее целостности после сборки. Речь шла о правильной ориентации детали для получения наилучшей четкости печати и об обеспечении отсутствия периферийных искажений на концах детали. Для Эмброуза 3D-печать открыла возможности использования решеток в его работе, но это не все, что позволяет технология. Он говорит: "Помимо создания решеток как таковых, я использую 3D-печать, потому что мне нравится эстетика некоторых видов полированной отделки. Кроме того, она позволяет мне создавать более сложные формы и элементы, которые было бы невозможно сделать вручную. Я нахожу эстетику деталей, изготовленных с помощью селективного лазерного спекания (SLS) или многоструйного сплавления (MJF), чрезвычайно привлекательной, и она дополняет дерево, металл или углеродное волокно, которые я использую во многих своих работах. Для меня 3D-печатные детали - это просто еще один материал, но материал, который привносит в мои работы новые элементы, которых я не могу достичь альтернативными способами". Амброуз связался с 3DPRINTUK на выставке, когда изучал состояние сектора 3D-печати и то, может ли он использовать эту технологию в своей работе. В первых проектах он часто пробовал использовать технологию для создания простых цельных деталей, которые можно было бы фрезеровать, но использование 3D-печати и программного обеспечения Fusion 360 от Autodesk позволило добиться относительно простого и беспроблемного рабочего процесса. Со временем Эмброуз использовал процессы SLS и MJF через 3DPRINTUK, а также множество технологий постобработки, создавая все более сложные детали. "Я использую полировку, чтобы придать некоторым деталям необходимую эстетику. Я считаю, что полировка придает деталям красивый эффект патины, особенно на черных деталях, но в некоторой степени и на белых. Хотя иногда я использую неполированные детали, когда мне требуется эстетика почти "сахарной крошки", где видно зерно, часто приятно иметь контроль над гладкостью деталей, и мне особенно нравится почти сланцевый вид, которого можно добиться на полированных черных деталях MJF", - комментирует Эмброуз. Один из последних проектов Джонни - Monster 917, потрясающая скульптура половинного размера, вдохновленная культовым Porsche 917k, которая представляет собой лабиринт из трубчатого алюминия и углеродного волокна, соединенных его собственными 3D-печатными шарнирами. Амброуз говорит: "Над "Монстром 917" пришлось немало потрудиться, а использование 3D-печати для изготовления соединений, которые удерживают все трубки вместе, является примером идеального применения технологии. Создание подобной скульптуры - это процесс обучения. Одними из первых 3D-печатных деталей, использованных в шасси, были серые неокрашенные детали MJF, так как они подходили к алюминиевым трубкам. Затем я использовал черные полированные соединения при соединении углеродного волокна. Я знал, что 3DPRINTUK обладает универсальностью процесса и технологиями постобработки, необходимыми для удовлетворения этих требований. Каждый из наружных наконечников, удерживающих трубки, изначально был без фланцев, но в процессе проектирования я создал их с пружинным натяжением, чтобы они прочнее удерживали трубку. Усовершенствования конструкции и инновационные возможности, которые действительно можно реализовать только с помощью 3D-печати". "Сочетание возможностей и опыта 3DPRINTUK - это то, что мне подходит. Несмотря на то, что автоматизированная система очень хороша, приятно осознавать, что за кулисами работает команда экспертов, которые всегда готовы дать совет и оптимизировать результат".