3D принтеры BigRep на производстве Ford

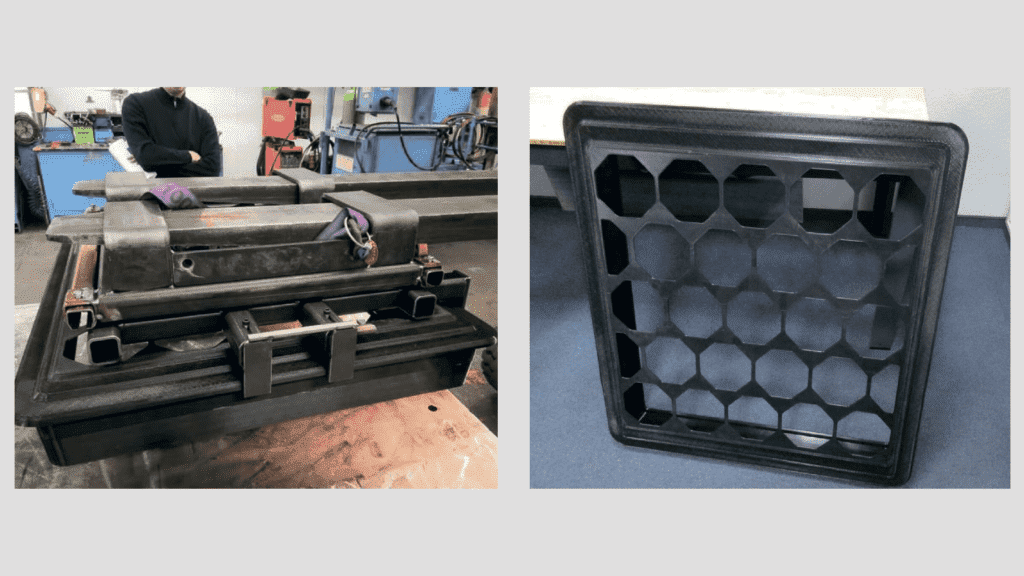

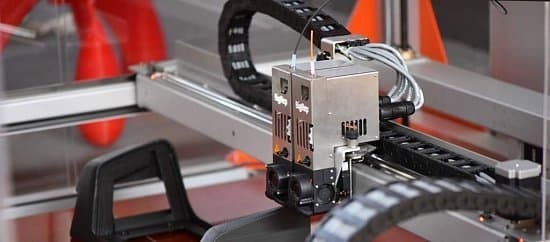

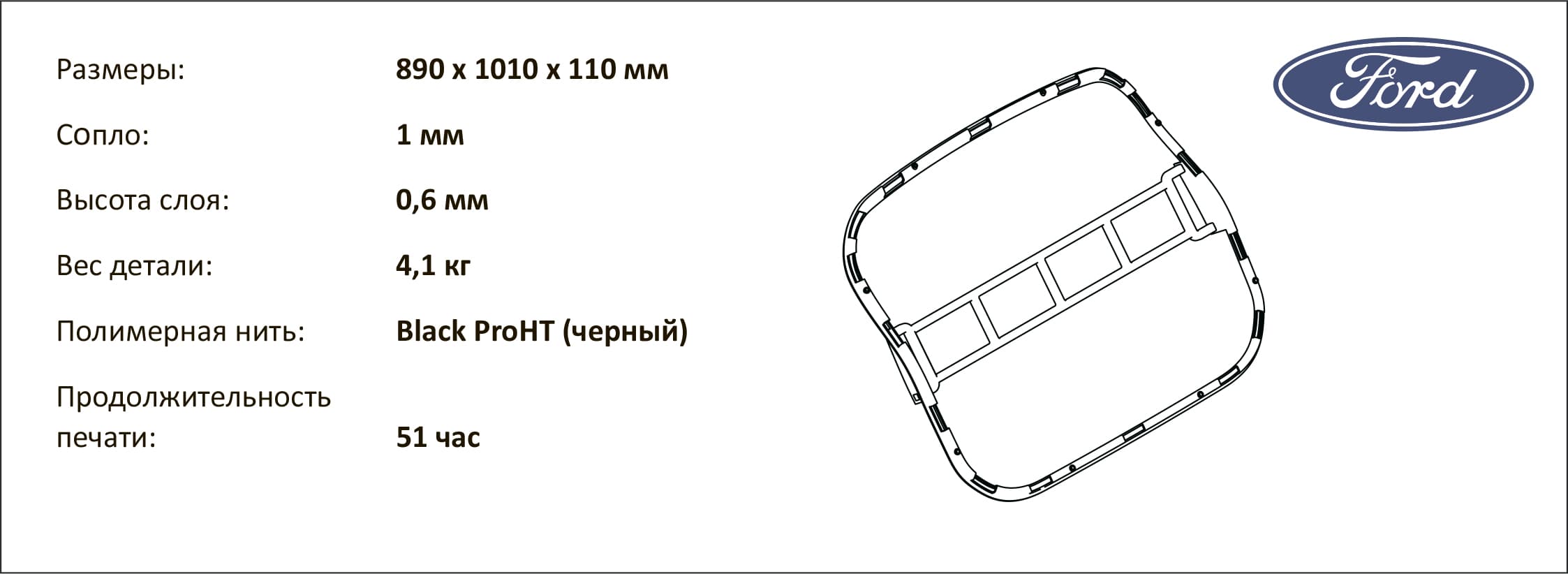

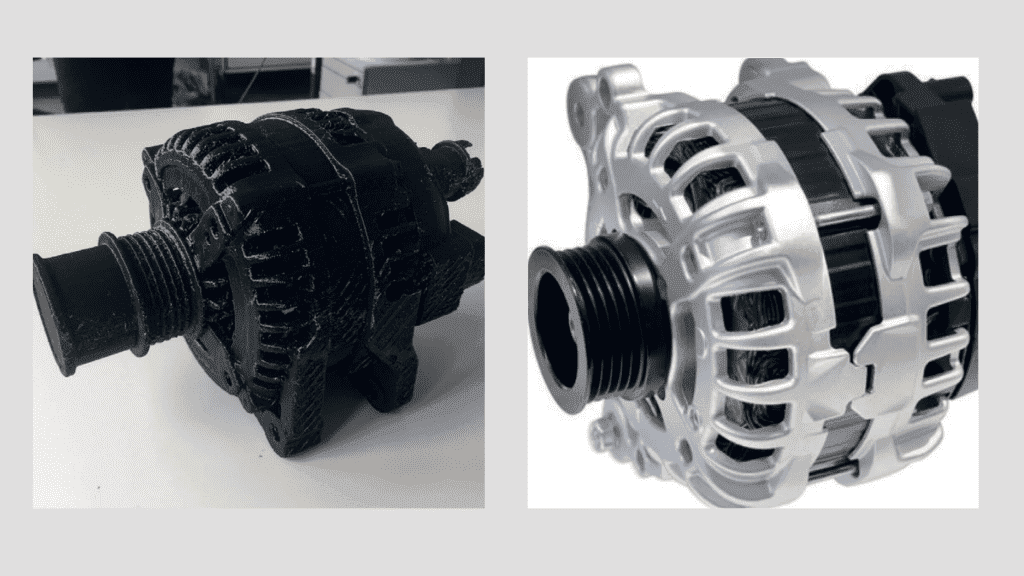

Узнайте, как компания Ford Motor Company внедряет новое оборудование большого формата, основываясь на 30-летнем опыте работы в аддитивном производстве. Уже не секрет, что автомобильная промышленность активно использует технологии 3D-печати. Автомобильный гигант — компания Ford Motor Company, с главным офисом в США, приобрел первый 3D-принтер. Это третий 3D-принтер SLA из тех, которые когда-либо появлялись на рынке — в 1986 году. Центр научных исследований и передовых разработок Ford в Европе (Ford Research & Advanced Engineering Europe), открывшийся в 1995 году — единственный исследовательский центр компании за пределами США. Цель центра — продвижение следующих поколений автомобилей Ford и собственных производственных процессов с помощью технологии аддитивного производства. Компания Ford стала пионером конвейерных линий по сборке автомобилей, и это подтверждает тот факт, что дальновидность заложена в ДНК компании. 01| Применение широкоформатной 3D-печати для оснастки В последние годы исследования и инвестиции компании Ford в 3D-печать набрали обороты, и недавно они стали еще активнее. Сегодня «3D-печать не является новой технологией, компания Ford использует ее десятилетиями, но в последние годы 3D-печать становится все более актуальной в качестве „реальной“ технологии производства, — рассказывает Ларс Богнар, инженер-исследователь в области технологий и аддитивного производства Центра научных исследований и передовых разработок Ford в Европе. — Вот почему мы расширяем исследовательскую деятельность компании Ford в этой области. Сейчас 3D-печать играет довольно большую роль». Уже в самом начале своей работы с 3D-печатью SLA компания Ford решила использовать дополнительные аддитивные технологии. В рамках 3D-печати компания регулярно использует процессы лазерной стереолитографии (SLA), селективного лазерного спекания (SLS), производства методом наплавления нитей (FFF) и лазерного спекания материала в заранее сформированном слое (L-PBF). Постоянно приобретает новые системы для соответствия своим растущим потребностям. В 2017 году Центр научных исследований и передовых разработок Ford в Европе добавил в ассортимент своей продукции в области 3D-печати FFF новое мощное оборудование — принтер BigRep ONE. Предназначенный в основном для работы над созданием оснастки, производственного оборудования и деталей для испытания инструментов, принтер Ford BigRep ONE используется во многих повседневных задачах активно развивающегося автомобильного исследовательского центра. Особенно полезным для компании Ford является разнообразие материалов, которые можно использовать для печати на принтере BigRep ONE. По словам Богнара, к наиболее часто используемым материалам относятся: PLA — для макетов оригинальных компонентов; PA6/66 — для крепких приспособлений и оснастки; TPU — для защитных деталей. Огромный объем рабочей камеры системы BigRep в один кубический метр открыл большие производственные возможности и потенциал к применению прикладного мышления в рамках процессов 3D-печати компании Ford. Однако следующие четыре направления применения отличаются высокой способностью создавать непревзойденную ценность на предприятии. Прежде чем вложить средства в аддитивное производство изделий большого размера компании Ford приходилось изготавливать сварочную оснастку практически полностью ручным методом. Для одной модели Ford требуется порядка 190 приспособлений (без возможности их повторного использования), а на изготовление такой оснастки посредством механической обработки часто уходило 3 недели. Ручной процесс требовал значительных временных затрат и создавал серьёзные недостатки в процессах проектирования и производства. По окончании механической работы специалистам компании Ford приходилось прилагать изрядные усилия в процессе трудоёмкой наладки и демонтажа тяжёлой металлической оснастки. 02| Внешний вид монтажно-сварочной оснастки Ford С введением в эксплуатацию принтера BigRep ONE в компании Ford изменилась схема производства сварочной оснастки. Поскольку процесс аддитивного производства происходит без участия человека, компания Ford отныне может печатать все необходимое для производства значительно быстрее и дешевле в условиях полностью автоматизированного производства. Благодаря этому новому, эффективному процессу специалисты компании Ford могут уделять время другим, более сложным задачам. Снижение времени наладки и демонтажа помогло ещё больше сократить трудозатраты компании Ford благодаря новым лёгким материалам с высокой деформационной теплостойкостью и расширенным возможностям проектирования для конкретного применения. Компания Ford в полной мере использовала преимущества новых технологий и начала внедрять практику измельчения использованной оснастки, утилизируя материалы пластмассовых приспособлений для обеспечения эффективного снабжения производства и защиты окружающей среды. Сборочно-монтажные приспособления представляют собой многоразовую оснастку для конкретного применения, предназначенную для выполнения ручных работ, таких как точная подгонка компонентов. 03| Технические характеристики Ручных зажимов FORD Небольшое требуемое количество ручных приспособлений делают 3D-печать выгодной техникой их изготовления, одновременно создавая возможность для улучшения эргономических характеристик инструментов для рабочих групп. Недорогие материалы позволяют рабочей группе выполнять многократные подходы, в то же время, сокращая сроки выполнения заказа благодаря преимуществам собственного производства. Прототипирование и изготовление макетов остаются ключевыми областями применения 3D-печати; возможность выполнять их в большом формате помогла компании Ford в нескольких случаях. Когда в одном из циклов разработки опытного образца модели Ford потребовался генератор переменного тока, был доступен только прототип такого прибора. Приобретение такого прототипа оказалось непомерно затратным, однако компании Ford требовалась эта деталь на ранних стадиях проекта, чтобы проверить собираемость и создать собственную сложную оснастку. 04| Макет генератора, напечатанный на 3D-принторе Компания Ford использовала напечатанный на 3D-принтере макет в натуральную величину в качестве замены реального генератора, пока тот был недоступен. Это позволило продолжить процесс создания опытного образца и избежать серьёзных трудностей или затрат. Несмотря на то, что напечатанный на 3D-принтере генератор был неработоспособным, он оказался очень полезным при испытании заводского оборудования, такого как захваты, держатели и лотки, чтобы убедиться, что они будут нормально работать с готовым генератором аналогичных размеров. Аналогичный случай использования аддитивной технологии связан со стыковочным модулем, отличающимся непростым процессом проектирования. Этот сложный компонент требовал очень подробного предварительного прототипирования, чтобы можно было определить окончательную конструкцию. Взаимодействие с различными отделами приводит к многочисленным итерациям, что традиционно влечёт за собой дорогостоящие изменения оснастки и длительное время выполнения заказа. Благодаря использованию 3D-печати на стадии разработки детали подвергают экспертизе промышленного образца и быстро возвращают к следующей итерации без каких-либо изменений оснастки, что значительно ускоряет циклы разработки. Испытание деталей также доказало эффективность использования 3D-напечатанных моделей. Когда выяснилось, что в распоряжении компании Ford отсутствует аккумуляторный отсек, необходимый для испытания, а его доставка потребовала бы слишком больших затрат, его место занял макет, выполненный с помощью 3D-печати. 05| Макет аккумуляторного отсека Поскольку для испытания требовалась только упрощённая геометрия, с помощью 3D-печати был создан упрощённый отсек, который обеспечил простое, быстрое и недорогое испытание, связав воедино все процессы.

Компания Ford Motor Company приобрела очередной 3D-принтер. Огромный объем рабочей камеры системы BigRep ONE открыл большие производственные возможности и потенциал к применению прикладного мышления в рамках процессов 3D-печати компании.

Быстро изготавливаемая, эффективная и недорогая сварочная оснастка

Изменение технологического процесса изготовления сварочной оснастки компанией Ford

Таким образом, первым направлением, в котором компания Ford использовала свой принтер BigRep ONE, стало производство сварочной оснастки. Полученная экономия полностью покрыла инвестиции в это направление, в результате чего появилась возможность для рассмотрения новых направлений получения дополнительной прибавочной стоимости.Простые, долговечные сборочно-монтажные приспособления

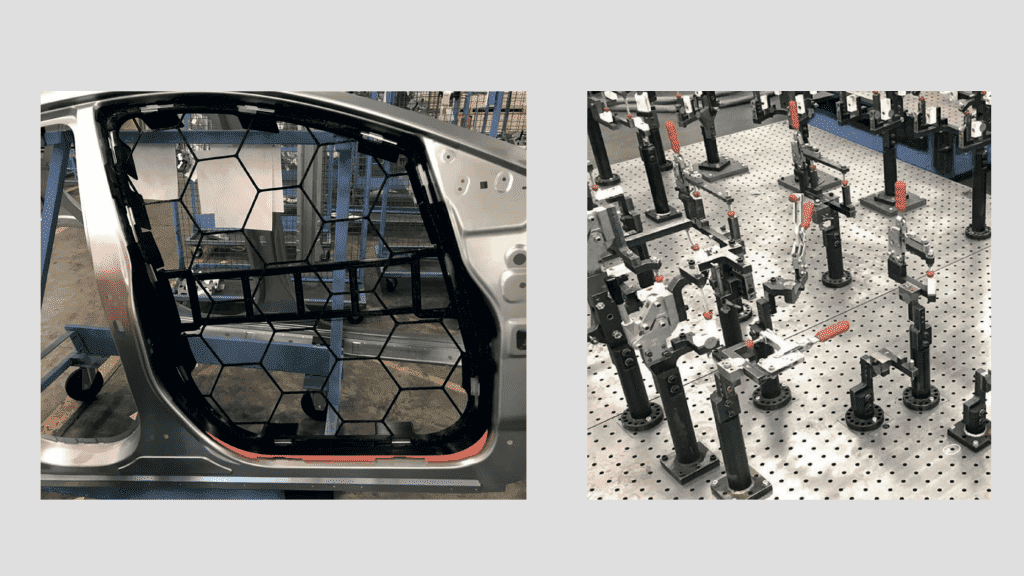

Поскольку такая оснастка имеет точные размеры, она обладает дополнительной ценностью как инструмент обеспечения качества, используемый для подтверждения соответствия продукции надлежащим техническим условиям. Это не только повышает ценность уже существующего актива, но и экономит время и деньги, которые были бы потрачены на разработку других инструментов обеспечения качества. Традиционная оснастка изготавливается вручную в несколько этапов, что занимает 8-10 недель. Благодаря использованию собственной 3D-печати компания Ford значительно сократила время между этапами и создаёт сборочно-монтажные приспособления всего за 2-3 дня. Это привело к поразительному сокращению затрат времени на 94%.

Ручные зажимы, которые, как следует из названия, представляют собой зажимы, устанавливаемые вручную, и обеспечивающие выравнивание, но не способные удержать изделие больших размеров на месте, обозначили дополнительное направление для применения крупноформатного 3D-принтера BigRep компании Ford.

Рентабельное быстрое прототипирование и изготовление макетов

Оперативное испытание деталей