Как Kawasaki оптимизировали производство с помощью 3D-печатной оснастки

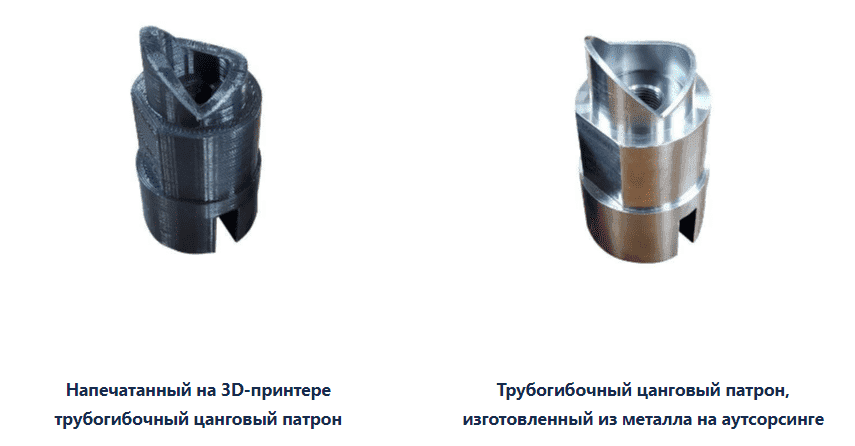

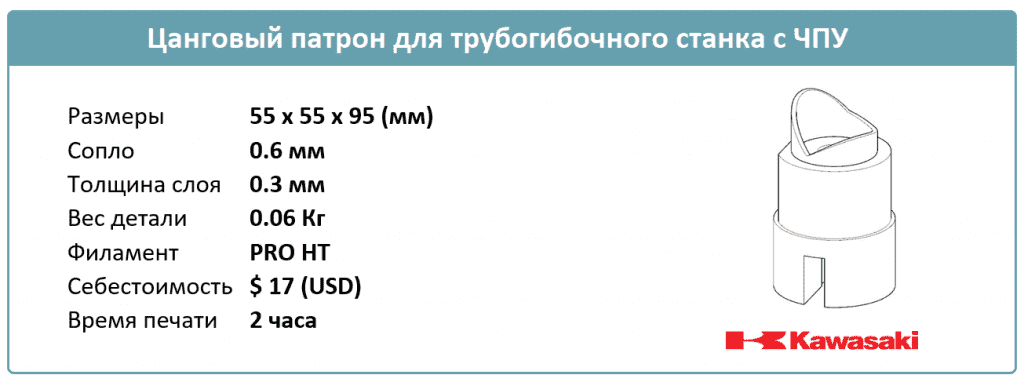

Эта история берет начало на американском заводе японской компании Kawasaki Corp. в Линкольне, штат Небраска, общей площадью 2,1 миллиона квадратных футов, где работают более 2400 рабочих. 75 ведущим инженерам был предоставлен широкоформатный 3D-принтер BigRep для поиска инновационных решений их уникальных промышленных задач. Центральный промышленный комплекс в США, завод Kawasaki в Линкольне, работает над целым спектром динамичных проектов. Из своего дома на Великих равнинах Kawasaki амбициозно расширяет границы деятельности: начиная с транспортных средств для отдыха и других решений, которыми компания обычно известна, и вплоть до внедрений в североамериканскую аэрокосмическую отрасль — производства грузовых дверей для Boeing 777X. Но большое разнообразие инженерных задач требует гибкости, которая часто приводит к серьезной зависимости от аутсорсинга при приобретении заводских инструментов, оснастки и деталей, необходимых для производства. Чтобы преодолеть этот вызов, Кавасаки обратился к BigRep. По словам команды инженеров, с момента появления своего 3D-принтера BigRep компания Kawasaki достигла на своем предприятии существенной экономии за счет разницы в 8-10 раз по сравнению с ценами на аутсорсинге. Примером возросшей эффективности послужила заводская сборочная оснастка. При построении прототипа новых багги инженерная группа создает раму из прямой необработанной трубы, формуя ее трубогибочным станком с ЧПУ. Гибка труб — сложный процесс, часто требует нескольких итераций настройки станка с ЧПУ, чтобы получить нужный результат. Раньше Kawasaki приходилось отдавать на аутсорсинг профильные цанги — детали, которые помогают правильно ориентировать трубу в процессе гибки. Компания решила внедрить аддитивное построение от BigRep в свой рабочий процесс, чтобы выполнять эту операцию внутри компании. Раньше оснастка изготавливалась сторонним производителем из тяжелой стали. Это дорого стоило и занимало много времени, делало любые необходимые итерации значительным финансовым бременем. После приобретения 3D-принтера BigRep команда из Линкольна за счет быстрой 3D-печати из нити PLA добилась себестоимости всего $17 для цанг, которые раньше стоили более $500 при изготовлении из металла на аутсорсинге. 01| Трубогибочные цанговые патроны «Они служат довольно долго», — сказал Росс Маковицка, инженер-технолог из Kawasaki Lincoln. Его спросили о надёжности напечатанной из PLA оснастки по сравнению с предыдущими стальными зажимами. Он добавил, что наборы пластиковой оснастки используют в течение примерно пяти месяцев. «Как только она стирается до определённой точки, она надёжно сцепляется с сопряжённой поверхностью. Приладка выполняется как бы сама по себе». По словам Маковицки, при нормальном производстве детали испытывают от 10 до 15 фунтов сжимающего усилия в течение примерно двух секунд с 45-секундными интервалами. Недорогой материал PLA хорошо выдерживает эти условия. В целом, Kawasaki сэкономила около 85% предполагаемых затрат на аутсорсинг в области гибки труб, модернизировав рабочие процессы широкоформатным аддитивным производством. 02| Цанговый патрон для трубогибочного станка с ЧПУ Хотя в мире Kawasaki уже давно поставляет Boeing детали самолётов, в США производство для аэрокосмической промышленности начато в 2017 году. Производство авиадеталей требует чрезвычайно высоких стандартов квалификации, что усложняет доступ для новых производителей. Это может вызвать значительные задержки в производстве, поскольку новые детали и инструменты нуждаются в замене. Новые возможности Kawasaki по печати оснастки на 3D-принтере BigRep с лихвой окупились в аэрокосмических проектах высокого уровня. При изготовлении грузовых дверей для Boeing 777X команде потребовалась новая оснастка, но строгие процессы утверждения могли стать серьёзным препятствием в производстве. Вместо этого команда разработала макет в качестве заменителя для выравнивания инструментов и быстро продолжила работу. «У них были проблемы с поиском подходящей оснастки, и они придумали этот дизайн», — сказал Маковицка. «Я посмотрел, что они разработали — это было легко напечатать. Поэтому я сказал им — вперёд. Через пять часов все было готово». 03| Производство грузовых дверей Boing777X с использованием систем Kawasaki Завод Kawasaki Lincoln высоко автоматизирован. В аэрокосмическом отделе применяется современное оборудование: автоклепатели и роботизированные установки. Также множество других автоматических инструментов в трех других отделах для повышения производительности и снижения нагрузки на сотрудников. Когда команда инженеров Kawasaki внедрила лазерную гравировку, чтобы наносить идентификационные номера автомобилей для отдыха, они обнаружили, что гравировальный блок был поставлен с дефектной деталью, которая могла вызвать проблемы выполнения производственного плана. Эта проблема могла бы привести к серьёзным перекосам в гравировке. Её устранение поставщиком грозило бы длительной задержкой, которая помешала бы предприятию использовать свои новые инвестиции или даже полностью приостановило производство на непредсказуемое время. «Я заметил, что зажимная система на гравировальной головке неудачная», — сказал Скотт Гордон, главный инженер Kawasaki. «Я попросил компанию-производителя предоставить 3D-модели, и когда они отправили их, я смог изменить их деталь, чтобы улучшить посадку этого зажимного устройства, распечатать 3D-деталь и заменить её на следующий день». На самом деле Kawasaki уже избежала ряда производственных задержек, применив аддитивные решения со своим принтером BigRep. Когда втулки уже запрессованы в сборочной линии, автоустановка не может добиться их идеальной центровки, поэтому операторам их нужно вручную центрировать после установки. Необходимо приспособление для того чтобы правильно ориентировать продукты во время выравнивания, важно не поцарапать новые готовые части. Чтобы избежать этой проблемы, оснастка должна идеально соответствовать кривизне изделия. Аддитивное производство было естественным выбором. 04| Система лазерной гравировки Kawasaki гравирует идентификационный номер автомобиля (VIN) на рамах автомобиля с помощью 3D-зажима с печатью (слева) Kawasaki нашёл применение для различных промышленных филаментов BigRep, в основном полагаясь на экономически эффективную нить PLA, где это возможно. «С ним удобно работать, и он достаточно долговечен для светильников и лёгких инструментов», — сказал Маковицка о материале, который доступен в больших 8-килограммовых катушках. Они подходят для таких крупных задач, как у Kawasaki, и оптимизированы для принтеров BigRep. Компания также использует PRO HT в случаях, где требуются более высокие температуры, и TPU для создания амортизирующих качеств. С 75 инженерами, совместно использующими новую систему аддитивного производства на своём предприятии, логистика была невероятно важна для обеспечения бесперебойной организации проектов. Хотя Маковицка является специализированным оператором 3D-принтера Kawasaki, эти машины открыты для всех членов инженерной команды, чтобы использовать их для различных проектов. Запросы на печать управляются с помощью электронной таблицы, созданной на внутреннем сервере компании для доступа любого из инженеров. Участник команды просто загружает свои файлы и указывает, хочет ли он сам управлять принтером. Если он не собирается этого делать, то Маковицка напечатает и отправит детали на производственный участок, как только они будут готовы. Благодаря такой организации Kawasaki удалось напечатать более 100 деталей всего за шесть месяцев, создав оперативную экономию, которая обеспечила окупаемость их инвестиций за это короткое время. «Мы оценивали потенциал принтера примерно в 200 и 250 рабочих частей в год», — сказал Гордон. «Похоже, мы довольно легко достигнем этого.» 05| Линия Kawasaki Lincoln для производства внедорожников MULE Kawasaki не были новичками в 3D-печати, прежде чем погрузиться в большой формат со своим BigRep. Опыт работы с передовым производственным оборудованием помог обосновать свой выбор. «У R&D был свой принтер, поэтому у них было представление чего ожидать — его характеристики, ограничения», — сказал Маковицка о решении приобрести аддитивную систему BigRep. «Мы хотели что-то, что было разработано для промышленности, а не для хобби». Гордон сказал, что они обеспокоены надежностью широкоформатных принтеров при изучении их характеристик, но были соблазнены положительным опытом других компаний с BigRep. Они все ещё довольны своим решением и после примерно 850 часов работы своего принтера BigRep круглосуточно и в выходные дни для длительных проектов. Kawasaki говорит, что преимущества их принтера выводят его за чисто производственные рамки. Они используют его как витрину передовых производственных технологий, доступных на их предприятии, чтобы привлечь новые таланты и замедлить текучесть кадров за счёт привлечения долгосрочных сотрудников. Они также обнаружили, что применение широкоформатной системы аддитивного производства, открытой для их большой команды инженеров, привело к рационализаторским решениям. Возможность использования пластиковых кронштейнов и других инструментов в процессе гибки труб на станке ЧПУ в течение длительного периода обеспечивает экономию ресурсов и ускоряет процессы прототипирования, не создавая характерных для аутсорсинга задержек или ограничений на итерации. Быстрые решения неожиданных простоев, таких как длительное утверждение аэрокосмических проектов, обеспечивают ценный способ устранения узких мест в производственном процессе и выигрыша времени на проектах. Сократив расходы на оснастку на ощутимые 85% и вернув свои инвестиции примерно за полгода, Kawasaki только с оптимизмом смотрит на будущее BigRep и крупноформатного аддитивного производства в компании. 06| Kawasaki используют принтер BigRep как витрину передовых производственных технологий, доступных на их предприятии

Kawasaki достигла значительной экономии ресурсов и времени, применяя аддитивное построение для изготовления деталей в своем передовом производстве внедорожников, железнодорожных и аэрокосмических продуктов.

Инновации начинаются с делающих их доступными инструментов.

Концевая оснастка в автоматизированном оборудовании

Трубогибочный станок с ЧПУ

5-часов для аэрокосмического решения

Модернизация фабричного оборудования

Материалы BigRep промышленного масштаба

Логистика

Выводы