Использование покрытий для увеличения эффективности изделий. Порошки для наплавки и напыления производства АО «ПОЛЕМА»

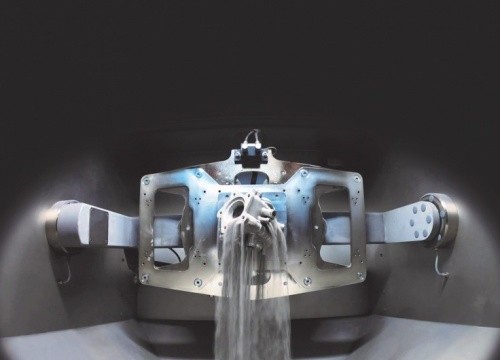

Тульское предприятие «ПОЛЕМА» производит материалы, которые успешно применяются для создания покрытий со специальными свойствами. Благодаря им поверхность изделия может приобрести дополнительную термостойкость, прочность и пластичность. Создавать инновационные порошки для наплавки и напыления позволяют современное оборудование, приобретенное при поддержке ФРП, и почти шестидесятилетний опыт работы в порошковой металлургии. Номенклатура предприятия насчитывает более 250 видов металлических порошков на Fe, Ni, Co, Cu, Zn, W, Ti — основах, используемых в более чем 20 отраслях промышленности. Условно можно выделить три крупные группы порошков по их применению: порошки для наплавки и напыления, конструкционные (под производство изделий методом порошковой металлургии: прессование, спекание), а также порошки для 3D и MIM-технологий. Группа конструкционных порошков. Прессуемые порошки чистых металлов (хром, молибден, вольфрам, никель, титан), сплавы на основе меди (бронзы, латуни), нержавеющие стали, специальные сплавы с высокой магнитной проницаемостью (пермаллои), материалы для дробеструйной обработки поверхностей деталей (инструментальные стали). Для порошков этой сферы применения наиболее популярный диапазон фракций — от 100 до 800 мкм. Более крупная фракция используется в производстве фильтров, что обеспечивает достижение оптимальных физико-механических свойств готовых изделий. Порошки для аддитивных технологий. Производство порошков для 3D-печати и MIM-технологий освоено на «ПОЛЕМА» в 2014 году. В 2018 г. введено в эксплуатацию уникальное оборудование для распыления, классификации и сфероидизации порошков, что обеспечивает высокое качество, сферичную форму частиц и классификацию в узком диапазоне. Оборудование предприятия позволяет осуществлять рассев от 5 мкм, устанавливать шаг рассева 2–3 мкм и выделять фракционный состав в соответствии с требованиями заказчика. Для российского производства такой шаг рассева является уникальным. Порошки для наплавки и напыления для различных технологий нанесения покрытий. В этой группе представлена самая широкая номенклатура порошковой продукции предприятия: более 200 марок никелевых, железных и медных сплавов, инструментальных сталей, высокоуглеродистых и низкоуглеродистых, коррозионностойких и жаростойких сталей и сплавов, композиционных порошков на основе олова и цинка. Для порошков этой сферы применения наиболее популярной фракцией является 40–100 мкм. Но для некоторых технологий применимы и порошки с размерами частиц до 125 мкм. Выпускаемые порошки не уступают по качеству зарубежным аналогам и способны обеспечить импортозамещение на российском рынке функциональных покрытий. Порошки для наплавки и напыления аттестованы как отдельными потребителями, так и национальными агентствами. Например, национальным агентством контроля сварки «НАКС» аттестованы марки ПР-НХ15СР2 и ПР-КХ30ВС (В3К), ПР‑08Х17Н8С6Г (ЦН‑6Л), ПР‑10Х18Н9М5С5Г4Б (ЦН‑12М) и ПР-НХ16СР-У для специальной износостойкой наплавки. Марка ПР-КХ30ВС (В3К) применима для ремонта деталей запорно-регулирующих устройств, седел клапанов, роторов, валов и т. д. Покрытие стойко к абразивному изнашиванию при температурах 540—840°C и фреттинг-коррозии. Марка ПР-НХ15СР2 наносится в качестве износостойкого, антизадирного покрытия на сталь, чугун, нержавеющие стали. Обеспечивает восстановление и упрочнение деталей запорной арматуры котлов высокого давления. Также применяется в ремонте и защите металлургического, химического и нефтегазового оборудования, деталей транспортных машин. Чаще всего наносится на подслой. Марка ПР-НХ8Д6СРП (ПГ-АН9) широко применима в судостроении и наносится на коленчатые валы судовых дизелей. Марки ПГ-Ю5‑Н и ПГ-Ю10‑Н используются в качестве подслоя и для восстановления размеров изделий. Широко применяются для восстановления и упрочнения посадочных мест валов, деталей автотранспорта, судовых механизмов. Марка ПР-НХ17СР4 наносится в качестве упрочняющего покрытия на детали машин и оборудования горячих цехов металлургических заводов, нефтяных погружных и грунтовых насосов, газоперекачивающих установок, горнодобывающей, дорожной и с/х техники. Также используется для упрочнения шнеков экструдеров, используемых при производстве полимерных материалов. Исследовательская лаборатория предприятия «ПОЛЕМА» активно разрабатывает материалы с уникальными рецептурами в сотрудничестве с научно-исследовательскими организациями РАН. Среди последних разработок были представлены: Н26 — новейшая разработка «ПОЛЕМА». Эти материалы обладают уникальной коррозионной стойкостью и, что характерно, способны сохранять прочность и гибкость даже при сверхнизких температурах. Сплавы применимы для решения целого комплекса задач: наплавка и напыление, аддитивные технологии, спекание и т. д. Способны сохранять свой фазовый состав при термомеханической обработке. ■ АО «ПОЛЕМА»

Для каждой сферы применения материалов характерны свои диапазоны фракций, а в некоторых случаях и химический состав металлического порошка.

• Порошковый суперинварный сплав, отличающийся низким ТКЛР (температурный коэффициент линейного расширения). Ранее изделия из этого материала получали традиционным методом — литьем. Изделия из порошкового суперинварного сплава не меняют своих геометрических размеров в широком диапазоне температур. Материал адаптирован для производства новых деталей и узлов и широко применим в различных отраслях промышленности.

• Для изделий, используемых при экстремально низких температурах, был разработан порошковый аналог сплава ЭП 817. Полученный материал выдерживает температуры до —70°C с сохранением основных физико-механических свойств. Применим для создания коррозионностойких покрытий, для технологического оборудования, например, для топливных баков, хранилищ нефтепродуктов, нагруженных деталей, работающих при низких температурах. Ведутся работы по определению оптимальных режимов для 3D-печати этим сплавом.

• Инновационный материал на основе кобальта марки КХ26Н9МЖВ — еще одна из новых разработок «ПОЛЕМА». Изделия и детали из сплава подходят для использования при высоких температурах (до 1100°C) и обладают хорошей устойчивостью к агрессивным средам и к абразивному износу. Размер частиц может быть любой, возможно использование как для изготовления деталей и изделий традиционным методом порошковой металлургии, так и для наплавки и напыления на поверхности.

• Сплавы высокой энтропии марки ПР-КХ23.

300016, г. Тула, ул. Пржевальского, д. 3

+7 (4872) 25—06—70

sales@polema.net

www.polema.net