Развитие металлургии гранул

В последние годы технологии аддитивного производства (АП) стали стремительно завоёвывать реальную экономику, в том числе и металлургию. В качестве расходных материалов для АП в металлургическом производстве используются высококачественные порошковые композиции, производство которых представляет собой важную самостоятельную задачу. Средний размер частиц порошка, dср , мкм В настоящее время ОАО «ВИЛС» серийно изготавливает на имеющемся оборудовании гранулируемые жаропрочные сплавы на основе никеля. В 2015 году на предприятии были разработаны и выпущены технические условия ТУ 1-809-56 «Порошки из жаропрочных сплавов на основе никеля для использования в аддитивных технологиях», которые по основным характеристикам удовлетворяют требованиям заказчиков. Литература М.В. Зенина, ОАО «Всероссийский институт лёгких сплавов»

ОАО «ВИЛС» располагает соответствующим оборудованием и технологией производства деталей ответственного назначения из порошковых металлокомпозиций, получившей наименование «металлургия гранул», основанной на предприятии более 40 лет назад. Её можно назвать предтечей технологии аддитивного производства, так как наибольшая часть операций технологического маршрута гранульной технологии, включая получение исходных порошков‑гранул, газостатическое уплотнение, термическую и механическую обработку, необходимы и для аддитивного производства.

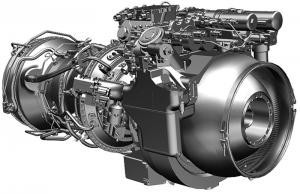

Производство порошков (гранул) предусматривает использование установок плазменного центробежного распыления типа УЦР. Они позволяют получать высококачественные порошки (гранулы) из жаропрочных никелевых сплавов, в основном для производства заготовок дисков и валов авиационных газотурбинных двигателей (ГТД) по серийной гранульной технологии.

Тот факт, что свойства порошков, изготовленных методом плазменного центробежного распыления, отвечают требованиям, которые предъявляются к материалам для АП, подтвердили тестирования в различных организациях: SLM Solutions GmbH (Германия), АО «ИРЭ-Полюс» (г. Фрязино), УРФУ (г. Екатеринбург), ИЛиСТ (г. Санкт-Петербург), АО «ОДК-Авиадвигатель» (г. Пермь).

В таблице представлены результаты тестовых испытаний порошков ОАО «ВИЛС», которые проводились в Уральском федеральном университете (г. Екатеринбург).

Сравнительный анализ порошков, при производстве которых использовались разные методы атомизации, показал, что у порошков, полученных методом центробежного распыления, есть преимущества:

— выше коэффициент однородности частиц (для фракций —70 и —100 мкм);

— более низкие значения удельной поверхности частиц;

— выше значения пикнометрической и насыпной плотности.

Это подтверждает более высокие показатели плотности упаковки частиц и их низкой пористости. Содержание кислорода в порошках, полученных методом плазменного центробежного распыления, на порядок ниже, чем в порошке, полученном распылением газом («Atomizin»).

Металлографические исследования показали, что гранулы, полученные методом центробежного распыления, имеют правильную сферическую форму и на них практически отсутствуют сателлиты. Процент закрытой пористости частиц на порядок меньше, чем при газовом распылении, и в основном она носит усадочный характер. Метод

атомиацииМарка сплава Фракция,

мкмПикнометрическая плотность, г/см3 Насыпная плотность, г/см3 Среднее квадратичное отклонение, (мкм) Степень однородности порошка Удельная

поверхность,

м2/гМассовая доля кислорода, % Газовое

распыление

AtomizinStainless Steel

типа PH1-70 7.81 3.87 30.30 10.71 2.83 0.01 0.025 Центробежное

распыление ОАО"ВИЛС«ВВ751П -70 8.17 4.8 47.6 15.1 3.1 0.0066 0.006 ВВ751П -100 8.28 5.23 61.03 18.75 3.26 0.0053 0.007 ЭП741НП -140+50 8.28 4.9 58.9 22.6 2.6 0.0046 0.005

Нельзя не отметить, что никелевые сплавы являются сложнолегированными, с высоким содержанием алюминия и титана. Эти элементы, взаимодействуя с никелем, образуют до 45–60% γ/-фазы Ni3 (AlTi), что обеспечивает достижение высоких значений характеристик длительной прочности. Вместе с тем никелевые сплавы обладают низкой технологической прочностью при сварке, что требует разработки специальных способов и технологических приёмов выращивания деталей аддитивными методами.

Тем не менее имеется положительный опыт применения порошков этих сплавов в АП.

Так, Самарский национальный исследовательский университет им. академика С. П. Королева изготовил жаровую трубу камеры сгорания турбореактивного двигателя ДГ‑4 М из порошка жаропрочного никелевого сплава ВВ751 П фракции менее 50 мкм [1] методом селективного лазерного сплавления (Selective Laser Melting). Изделие успешно прошло стендовые испытания в условиях работы, приближенных к реальным.

В результате совместных работ, в ходе которых «ВИЛС» выступал в роли поставщика порошка, а также разработчика технологий высокотемпературной газостатической (ВГО) и вакуумной термической (ТО) обработок изделий, были получены высокие механические характеристики, соответствующие требованиям, которые предъявляются к современным материалам для двигателестроения.

Предел прочности, σв =1540 МПа

Предел текучести, σ0,2 =1180 МПа

Относительное удлинение,

δ = 16,0%

Относительное сужение,

ψ = 20,0%

Длительная прочность,

σ100650 =1084 МПа

В ОАО «ВИЛС» были проведены совместные работы с «Цент-ром технологической компетенции аддитивных технологий» (г. Воронеж) в части изготовления образцов и моделей изделий с использованием технологии селективного сплавления, а также с «Институтом лазерных и сварочных технологий» (г. С‑Петербург) по получению деталей из порошка жаропрочного никелевого сплава ЭИ698 П методом лазерной гетерогенной порошковой металлургии. Эти работы требуют продолжения, но уже имеются заключения от вышеперечисленных организаций о положительном опыте применения порошков производства ОАО «ВИЛС» в аддитивных технологиях.

В настоящее время ОАО «ВИЛС» ведёт работу по техническому обновлению производства, которое способно вывести производство порошков‑гранул на новый, более высокий качественный уровень, а также решить поставленную задачу — создание замкнутого производственного цикла получения деталей из порошковых металлокомпозиций с использованием аддитивных технологий.

В 2017 году при участии дочерней структуры госкорпорации «Ростех» — АО «РТ-Проектные технологии» создан «Инжиниринговый центр аддитивных технологий» (ИЦ АТ). Он уже начал действовать на базе «ВИЛС» как центр координации, создания, подбора и адаптации решений по использованию 3D-моделирования и печати. Доля «ВИЛС» в структуре акционерного капитала ИЦ АТ составит 34%, остальные 66% акций, согласно планам, будут принадлежать холдингам «Ростеха» и частным партнёрам.

Опыт ИЦ АТ будет использоваться в интересах всех участников рынка, заинтересованных в системном подходе к развитию аддитивных технологий в металлургии. Среди компаний, заинтересованных в сотрудничестве, крупнейшие российские предприятия: «Росатом», «Роскосмос», «Транснефть» и другие. Также ведётся совместная работа с научными институтами, в том числе входящими в структуру Российской академии наук, Министерства образования и науки России. Укрепляются связи с отдельными лабораториями.

В задачи ИЦ АТ входит полный комплекс деятельности — от выявления потребностей по использованию аддитивных технологий на предприятиях до внедрения готовых решений «под ключ» и дальнейшего сервисного обслуживания заказчиков. Такой подход будет использоваться в том числе и для решений, связанных с применением гранулируемых жаропрочных никелевых сплавов, что позволит максимально быстро и эффективно развивать это направление.

1. Патент РФ № 2368683 от 05.03.2006 г.