Визуализация (визуальное прототипирование)

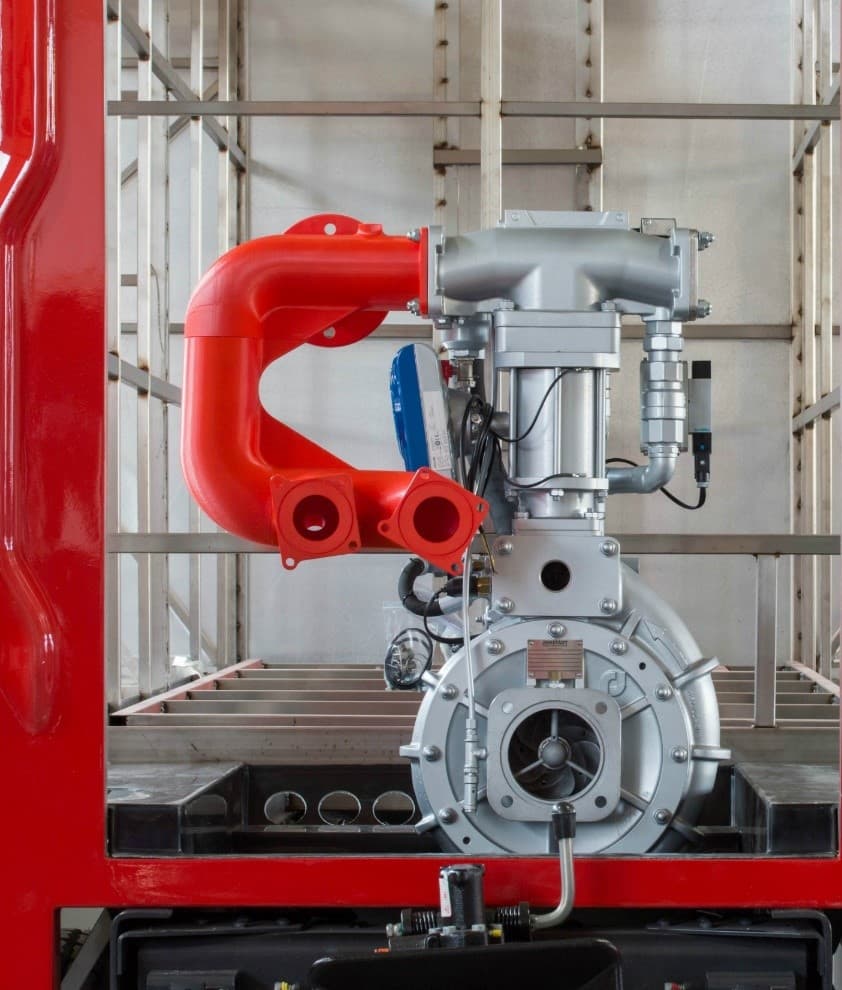

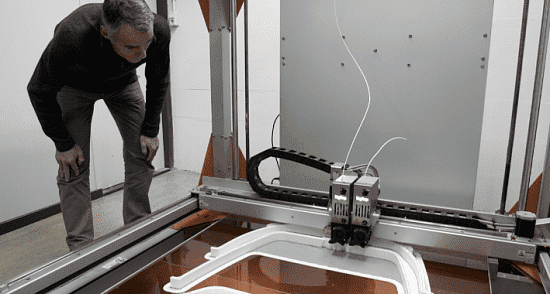

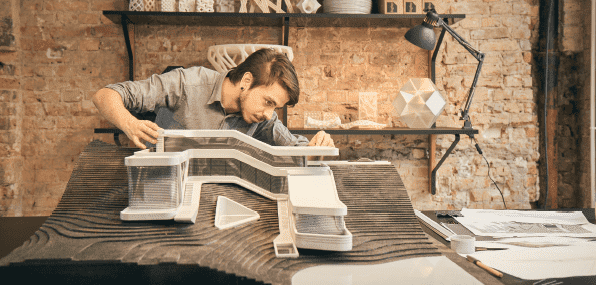

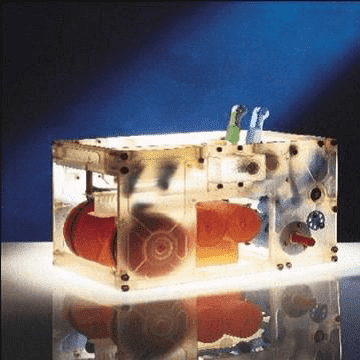

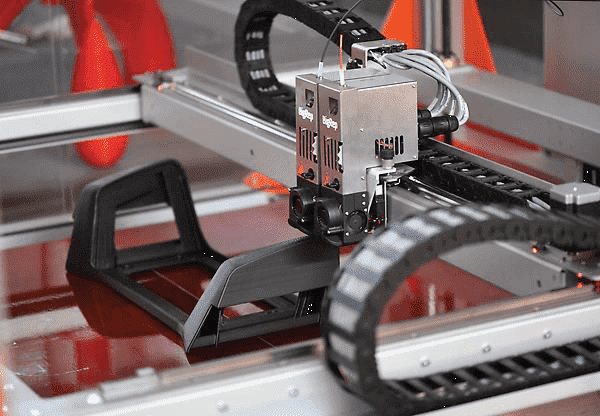

Вплотную к визуализации «для фокус-группы» подходят задачи архитектурного моделирования для презентаций проектов новых зданий перед утверждением проекта и/или целых микрорайонов перед принятием плана застройки. Как показывает практика, полноцветный принтер не требуется, так как большую часть оформления и монтажа выполняют отдельно. Важна точность передачи рельефа местности, что практически невозможно без аддитивного построения. Отрадно отметить, что Россия не отстаёт в этом вопросе — ряд крупных застройщиков и архитектурных управлений уже активно используют 3D-печать. 02| Модель здания, спроектированного на местности со сложным рельефом, выполненная на 3D-принтере BigRep «Масштабные модели для архитекторов критичны. Традиционные методы дорого стоят, требуют нескольких месяцев, а возникающие ошибки только затягивают процесс» Марко Матти Кристофри, конструктор изделий, BigRep GmbH Задача, успешно решаемая с помощью аддитивного построения с самого его изобретения — имитация формы и геометрии будущего объекта. Цели могут быть разные — от «проверки на собираемость», до эргономических испытаний мебели. Главное — точность передачи размеров и формы и, разумеется, возможность изготовления прототипа в натуральную величину. Большой прототип возможно собрать, склеить из частей-кусков и т.п. Но это приводит к потере гарантии точности размеров, что в данном применении 3D-печати крайне нежелательно. Если будущее изделие будет собираться из составных частей, то именно из таких частей по размерам и формам должен быть напечатан прототип для проверки на собираемость. Максимальную точность воспроизведения геометрических размеров обеспечивает технология стереолитографии, потому что не связана с термоусадкой материала или нанесением. Профессиональные принтеры технологии SLA, например UnionTech, созданы для точного геометрического прототипирования. При этом прочность и долговечность готовых деталей не играет определяющую роль — достаточно один раз собрать деталь для утверждения ее проекта. 03| Сложный корпус с посадочными местами отпечатан на оборудовании UnionTech Эргономические испытания проводятся для натурных испытаний потребительских изделий, мебели, ручных приборов и инструмента. В этом случае очень важно иметь возможность печати прототипов в натуральную величину. Например, компания BigRep активно сотрудничала с оператором немецких железных дорог Deutsche Bahn в проекте разработки новых современных сидений для скоростных пассажирских поездов. Было отпечатано несколько подголовников различной формы для выбора наиболее эргономичного, но при этом в футуристическом дизайне общего стиля оформления интерьера вагонов. 04| Проект разработки новых современных сидений для скоростных пассажирских поездов Deutsche Bahn Такой вид прототипирования — самый сложный. Важно повторить не просто точную форму или внешний вид будущей детали, обеспечить напечатанный объект функциональными свойствами будущей детали или изделия. Особенно это важно для будущих прототипов, которые сложно и трудоёмко изготовить в единичном экземпляре традиционными производственными технологиями. Для данного вида аддитивного построения не страшна высокая себестоимость одного построения, так как это с лихвой окупится исключением ошибок при серийном производстве. И, как ни удивительно, для этих целей подходит не только SLM печать металлическими порошками или наплавка, но и FDM печать высокотемпературными материалами. Пример — создание прототипа коллектора системы охлаждения двигателя пожарной машины из высокотемпературного пластика PEEK для стендовых испытаний. 05| Создание трехмерной модели коллектора пожарной машины в натуральную величину с использованием 3D-принтера Проект: Создание трёхмерной модели коллектора пожарной машины в натуральную величину с использованием 3D-принтера. Цель: Проверка прототипа в масштабе 1:1 — технология 3D-печати позволяет проводить физическую проверку каждой новой идеи проекта на виртуальной модели. Компания: Bocar — производитель пожарных машин с оригинальной ходовой частью, ежегодно выпускает более 100 автомобилей. Важно, что многие технологии аддитивного построения, которые способны использовать инженерные материалы, могут быть использованы для испытаний функциональных прототипов: FDM, MJP, SLS, SLM и другие. Наиболее важные факторы, учитываемые при планировании функционального прототипирования методами 3D-печати: Вследствие перечисленных выше факторов чаще всего для функционального прототипирования металлических деталей применяется технология SLM (селективное сплавление металлического порошка). Как позволяющая максимально приблизить прототип по свойствам к готовому изделию, а для прототипирования пластиковых деталей — технология SLS (селективное лазерное спекание). Рекомендуемое оборудование: Uniontech BigRep

3D-печать решают целый класс профессиональных задач, требующих от устройства аддитивного построения возможности создания сложных геометрических объектов, визуально имитирующих будущее изделие или объект.

Планирование функционального прототипирования методами 3D-печати в промышленном дизайне и архитектурном моделировании.

Геометрическое прототипирование

Печать полнофунуциональных прототипов