Горячие результаты холодного спекания

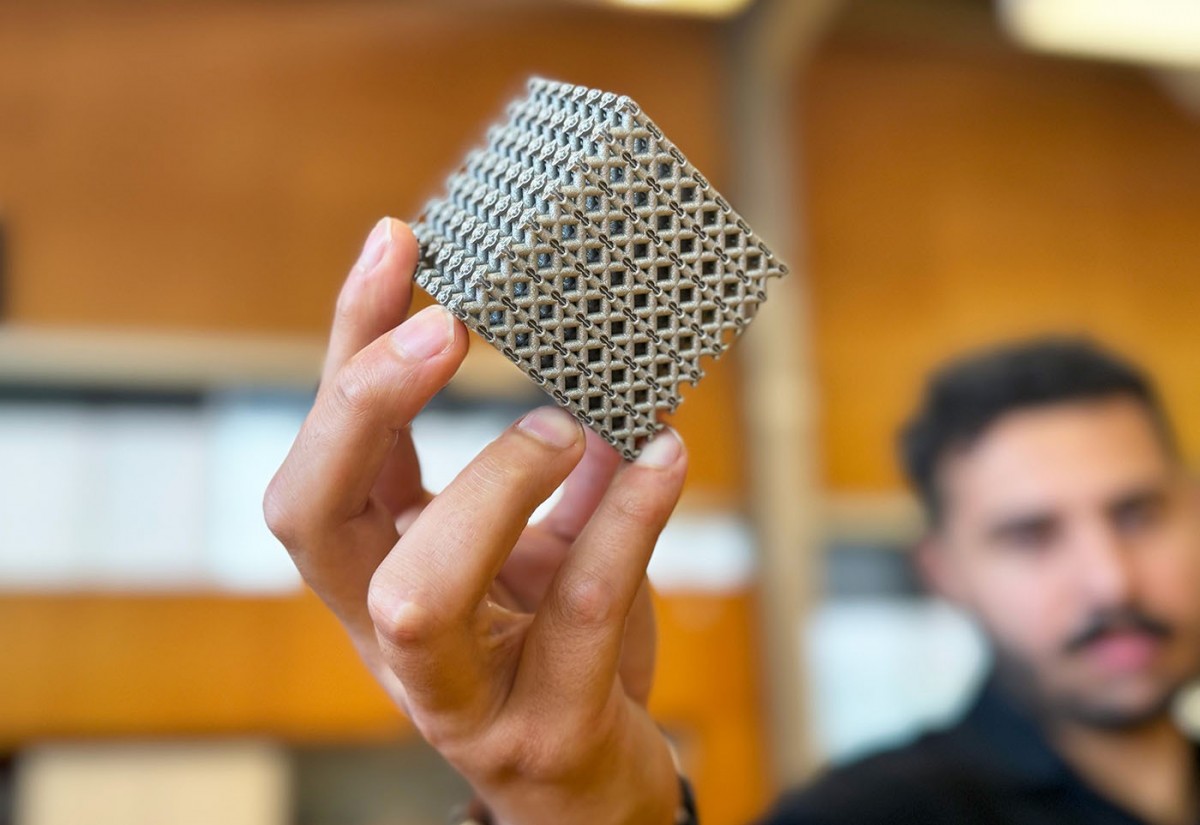

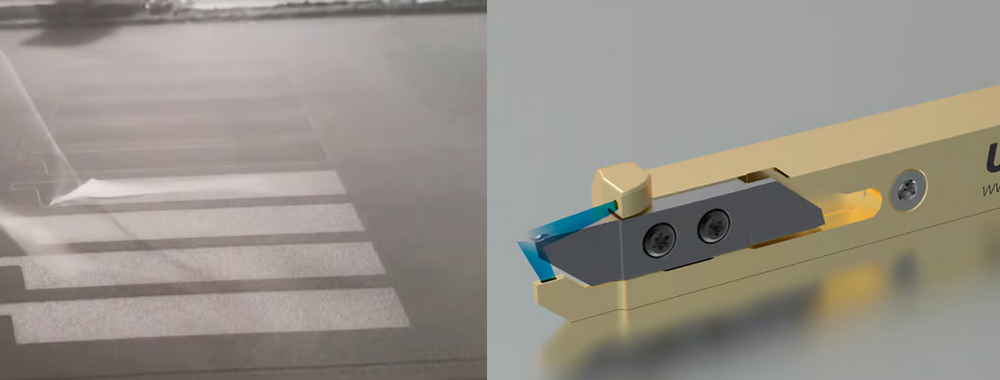

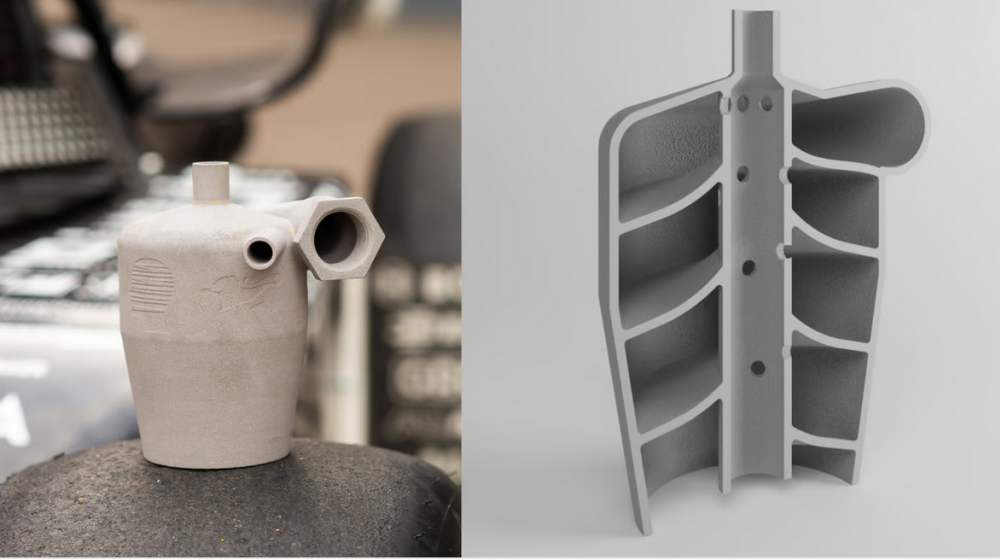

Сегодня обрабатывающая промышленность все активнее использует решения в области аддитивного производства металлов. Однако компаниям, начинающим осваивать эту сферу, соответствующее оборудование часто обходится недёшево. По этой причине стоимость 3D-принтеров по металлу может стать серьёзным барьером для выхода компании на рынок. К счастью, наметилась многообещающая тенденция в разработке доступных полимеросодержащих металлических порошков. Любимая многими аддитивщиками технология селективного лазерного спекания PBF/SLS прочно заняла своё место под солнцем новаций и уже стала привлекательной альтернативой традиционному литью для производства готовых полимерных изделий широкого спектра применения. И вот давно забытая, но качественно реинкарнированная технология SLS по металлам вдруг обретает вторую жизнь или шанс на то, чтобы стать альтернативой популярным технологиям LB-PBF/SLM и MBJ. Герой сегодняшнего обзора — технология холодного спекания металла или Cold Metal Fusion (CMF). Технология CMF разработана немецкой компанией Headmade Materials. Не подумайте, что в Headmade Materials решили заново изобрести «велосипед» в виде оборудования SLS, — ну сколько можно уже придумывать различных технологий (прим.: ирония редакции)! Наоборот, в компании полностью сосредоточились на разработке порошковых материалов, совместимых со стандартными SLS-принтерами. Порошки Headmade Materials представляют собой металлические частицы, покрытые снаружи слоем полимерного связующего. Как работает процесс CMF? Не будем утомлять читателя рассказом о том, как должно выглядеть стандартное проектирование деталей для АП, — по этому поводу написано много книг. Однако стоит иметь в виду, что процесс постобработки CMF деталей требует удаления полимерного связующего, а когда связующее удаляется, то размеры деталей уменьшаются или усаживаются. Вот это обстоятельство и нужно учитывать при проектировании: закладывать в размеры эту самую «злополучную» усадку, порой достигающую 14% по всем осям. Подготовка файлов заканчивается после задания параметров и их расслоёвки с получением УП для 3D-принтера. Сегодня в Headmade Materials уже могут предложить нержавеющую сталь 316L, кобальт-хромовый сплав, титан Ti6Al4V и вольфрам. Другие материалы еще проходят тщательную отработку и тестирование: инконель, алюминий и инструментальная сталь. Помните, в названии Cold Metal Fusion фигурирует холодное спекание металла? Действительно ли можно этот процесс считать «холодным» методом производства? По сути, в процессе печати полимерное связующее плавится при низких температурах (до 50°C), что легко может быть воспроизведено на любой маломощной лазерной SLS системе. Поддержки для такого производства не требуются, ведь, как мы выяснили, этот процесс — «холодный» и не вызывает напряжений в деталях. Также сам плотный порошок, как и в полимерной SLS-печати, служит для удержания/смещения деталей от опускания даже со сложной геометрией. Технология CMF элегантно решает вопросы, связанные с размещением деталей во всём объёме камеры построения, потому как это позволяет увеличить производительность, снизить затраты, а также обходиться без внимания персонала достаточно длительное время. Интересно, что частицы порошка металла надёжно защищены полимерами и поэтому не подвергаются воздействию воздуха, способствующему окислению металла. Кроме того, холодный процесс не оказывает термического воздействия на неспеченный порошок, что позволяет повторно использовать его в будущих работах. Постобработка Постобработка здесь — очень ответственный этап. После снятия «зеленых» деталей с SLS-принтера требуется очистить их от неспечённого порошка. Это можно сделать с использованием сжатого воздуха или струи воды, не тревожась за прочность сырых деталей. Затем следует удаление связующего — модели погружают в растворитель для удаления полимера с металлополимерной детали. Теперь полученные детали готовы к завершающему этапу – собственно спеканию металла. На этом заключительном этапе детали помещаются в печь, которая нагревает их и удаляет остатки связующего вещества изнутри. Оставшиеся металлические частицы затем спекаются для формирования готовых металлических деталей. Обращаем внимание, что для этой завершающей стадии необходима специализированная печь, способная достигать температуры спекания металла (температуру спекания/плавления вольфрама помните?). Преимущества и области применения Основное преимущество технологии холодного спекания металла – возможность создания готовых металлических деталей с помощью обычных 3D-принтеров SLS. Такие принтеры более широко представлены на рынке и имеют вполне доступную стоимость, чем альтернативная технология LB-PBF/SLM. На сайте Headmade Materials утверждается, что их процесс имеет «самые низкие инвестиционные затраты среди многих процессов 3D-печати металлом при массовом производстве до 100 000 деталей». Возможно, технология CMF в какой-то степени может соперничать и с традиционным литьём металлов под давлением MIM. Заинтересоваться этой технологией могут следующие отрасли промышленности: автомобилестроение, авиастроение, медицина, производство товаров широкого потребления. Приведем несколько примеров. Компания Sturdy Cycles выбрала 3D-печать CMF для производства титановых деталей. Это повысило эффективность разработки спортивного оборудования, снизило затраты и позволило производить продукцию на месте. Еще одна история успеха была представлена на международном конкурсе Formula Student, где компания Headmade Materials спонсировала одного из участников. В частности, команда разработчиков из Университета прикладных наук Эсслингена (Германия), продемонстрировала воздушно-масляный сепаратор, созданный методом CMF. Деталь, изготовленная из титанового сплава Ti6Al4V, отличается оптимизированным весом и высокой несущей способностью. И наконец, немецкий производитель инструментов — компания Utilis AG, разработала стальной держатель режущего инструмента с уникальным внутренним каналом охлаждения, способный повысить производительность режущего инструмента на 185%. Будущее 3D-печати CMF При том, что технология холодного спекания металлов еще относительно новая, спектр ее применения в различных отраслях быстро расширяется. Идея такого процесса становится все более популярной на рынке, и многие компании уже всерьез рассматривают возможность её внедрения. Примечательно, что эту производственную систему продвигает «ColdMetalFusion Alliance». Это стало инициативой Headmade Materials после того, как стартап появился в составе венчурного фонда AM Ventures, принадлежащего EOS. К альянсу присоединились несколько промышленных компаний, в том числе mimPlus, Element22 и Miba, а также производители 3D-принтеров, в том числе небезызвестная компания Farsoon Technologies — разработчик и производитель SLS-оборудования. Цель ColdMetalFusion Alliance в этом контексте — индустриализация технологии посредством общих стандартов для спекания и аддитивного производства. Компании-члены альянса имеют не только общие стандарты, но и схожую культуру и образ мышления. Продолжающийся прогресс этой системы и будущих совместимых материалов позволит этой технологии распространиться на многие другие отрасли промышленности и сферы применения.

Источник: .