Не робкий STEP, а решительная поступь

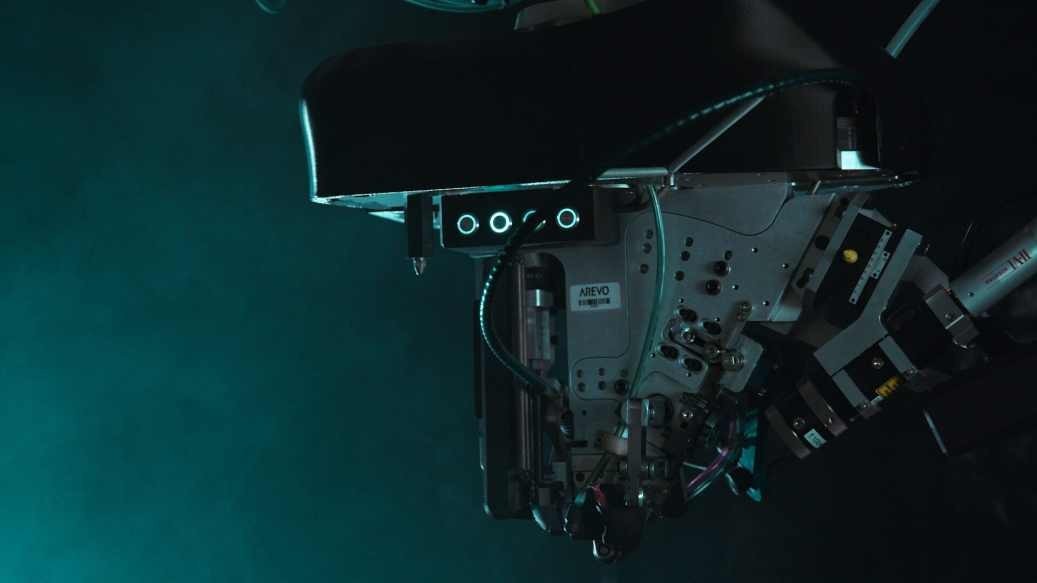

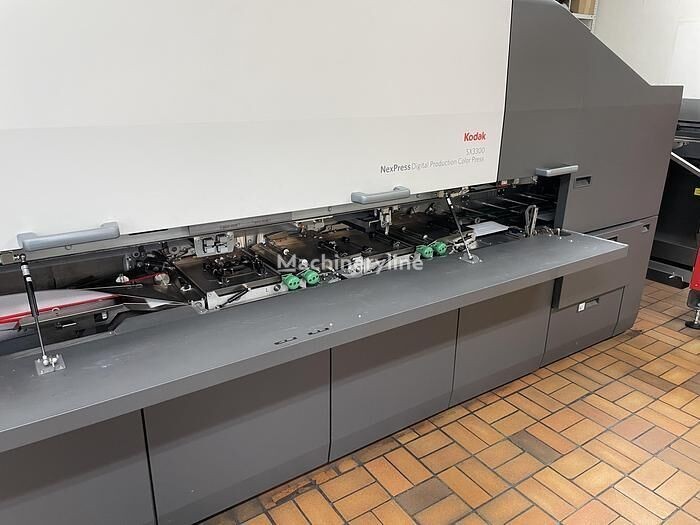

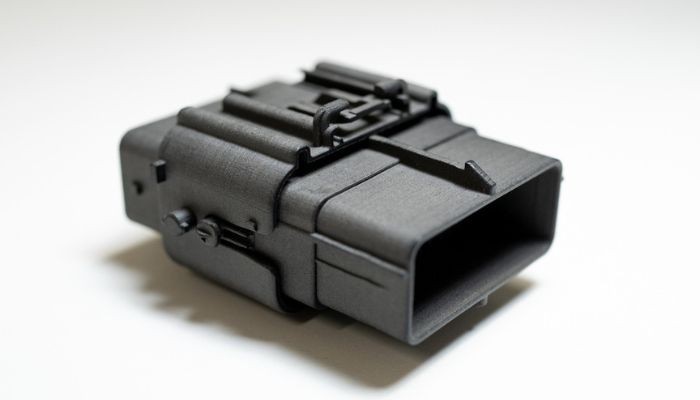

Патологическая тяга к автоматизации любого процесса оберегает меня от рутинных операций, которые может и должен делать «робот, а не человек», генеративный искусственный интеллект, сложные механизмы и, конечно же, высокопроизводительные системы 3D-печати. Каждый раз в любом стартапе я ищу именно эту красную нить потенциальной автоматизации, и если не нахожу её, то попросту теряю всякий интерес к проекту. Вернее, интерес-то может сохраняться, а вот пророчить новой технологии или устройству место в безлюдной Фабрике будущего я, возможно, уже не буду. Чтобы не вести монолог только с самим собой, я попытаюсь предугадать читательский скепсис и, как могу, возразить предполагаемым оппонентам. Например, читатель может не согласиться с необходимостью разрабатывать системы с высоким уровнем автоматизации, сославшись на большой потребительский сектор, для которого достаточно возможностей настольных 3D-принтеров. Но любая технология привлекает к себе гораздо больше внимания в том случае, если имеет шансы стать серийной и высокопроизводительной. Тут и гораздо быстрее найдется инвестор, для которого важен именно масштаб идеи: сегодня он вкладывается в единичный, но перспективный продукт, а завтра проект превращается в мощную технологию с большим модельным рядом, которую с удовольствием потребляют промышленники и замещают ею оборудование вчерашнего дня. Компания, о которой сегодня я хочу рассказать, появилась в медийном пространстве еще в 2017 году благодаря крупному и авторитетному инвестору — Stratasys. Речь пойдет о , ныне самостоятельной компании, разработавшей передовую технологию электрофотографического ламинирования STEP (Selective Thermoplastic Electrophotographic Process), в которой детали изготавливаются за счет термопереноса порошка полимера с горячего барабана на подложку. Предлагаю читателям самостоятельно удовлетворить своё любопытство по поводу очень интересного производственного процесса этой компании. Я лишь расскажу подробнее о некоторых важных аспектах этой технологии, и даже революционных изменениях, которые с её подачи неизбежно произойдут в ближайшее время в традиционной промышленности. Сегодня я слышу от экспертов-практиков мнение о том, что некоторые западные компании, некогда блиставшие в роли ключевых игроков рынка АТ, ныне стремительно сдают свои позиции азиатским производителям, для которых копирование и дешёвая рабочая сила не являются проблемой. Как говорится, дружно навалились на не очень сложную проблему и быстро воспроизвели лучшие зарубежные продукты. Вот такая вот цифровая трансформация «за ночь» благодаря обратному инжинирингу и многочисленному и доступному персоналу. Мы с вами ещё не раз увидим медленные взлёты западных компаний и их стремительные падения. Многие достаточно простые в воспроизводстве АТ сегодня заполняют мировые рынки, однако их производительность оставляет желать лучшего, ускоряясь только на «жалкие» проценты. А многие производственники остаются при своём, допуская в свои цеха только высокопроизводительные технологии. И что же нужно сделать разработчику, чтобы обратить на себя внимание? Правильно, предложить технологию, которая будет базироваться на апробированном надёжном решении, но сложном в техническом плане, что и сделали в Evolve Additive Solutions, не изобретая велосипед, а просто позаимствовав идею и даже ответственные узлы у цифровой печатной машины Kodak NexPress™. Вот это поворот, скажете вы! И действительно — идея использовать то, что на протяжении долгих лет было успешным продуктом и использовалось для серийного производства полиграфической продукции, просто поражает и вдохновляет одновременно! И вместе с этим пользователи снятых с производства Kodak NexPress летом 2023 года уведомление об увеличении эксплуатационных расходов более чем в два раза. Такое резкое увеличение цен может означать, что принтер «больше не жизнеспособен» и его необходимо заменить альтернативной технологией. В отчете Kodak по итогам 2022 года компания сообщила, что прекратила производство своих принтеров Nexfinity и Ascend, начиная с декабря 2022 года, ввиду незначительного количества проданных установок в Великобритании. Вот такая историческая справка и положение дел у промышленного гиганта говорят о том, что изжившая себя технология для 2D-печати замещается на более продуктивного коллегу, но даже в таком состоянии она стала вполне пригодна для масштабированного объёмного производства SVP™ (Scaled Volume Production) от Evolve Additive Solutions, способного в ближайшем будущем конкурировать с литьём под давлением как по производительности, так и по ассортименту материалов. Сегодня компанией руководит генеральный директор Джо Эллисон. Успехи 3D Systems настолько его воодушевили, что он устроился туда инженером по исследованиям и разработкам и проработал там с 1988 по 1991 год. Вторая важная веха в его деятельности — основание крупнейшего в мире ЦАП Solid Concepts (Валенсия, Калифорния). Он руководил Solid Concepts более 23 лет, прежде чем продал её компании Stratasys в 2014 году. Взявшись за руль управления компанией Evolve Additive Solutions в 2022 году и добившись беспрецедентной производительности, точности и надежности, в 2023 году он основывает контрактное производство деталей под названием . И действительно, оборудование способно напечатать слой термопластика высотой 13 мкм по размеру платформы 600x300 мм всего за 6 сек, что выше скорости прочих систем АП в среднем в 50 раз! Лишний раз мы становимся свидетелями того, как безлучевые АТ завоёвывают рынок за счет своих высокопроизводительных решений, как например, в системе SVP за счёт цикла энергии тепла, давления и охлаждения деталей. А помимо этого она способна одновременно работать с пятью материалами в одном слое, то есть налицо завидная мультиматериальность, причём разрешение в техпроцессе составляет 600 точек на дюйм или 0,04 мм (два отдельных вокселя из двух разных материалов способны очень точно размещаться рядом друг с другом), что является очень высоким показателем даже для LCD/SLA систем. Пока специалисты освоили самые ходовые материалы: ABS и РА11, но можно работать с популярными инженерными (аморфными и полукристаллическими) термопластами и термопластичными эластомерами (ТПЭ). Стоимость и качество поверхностей производимых деталей сопоставимы с традиционным производством, а изотропные свойства — как у литья под давлением. Джо Эллисон считает, что «технология STEP — единственная жизнеспособная альтернатива литью под давлением на современном рынке. При использовании других аддитивных процессов приходится жертвовать либо разрешением и точностью, либо механическими свойствами, либо качеством и повторяемостью. STEP — бескомпромиссная технология, вбирающая в себя всё самое лучшее. В начале своей карьеры я помогал продвигать некоторые из первых АТ для обычного прототипирования. Но наибольшая ценность 3D-печати проявляется только тогда, когда вы можете печатать производственные детали в любой точке мира, когда захотите, — я называю это гибким производством. Сегодня мы в компании Evolve Additive Solutions абсолютно чётко видим будущее промышленности, в котором технология STEP станет ведущей в производстве пластмассовых деталей». Сложно не согласиться с тем, что такая безлучевая технология действительно может стать отраслевым стандартом производства, когда аддитивщикам уже не потребуется доказывать через кейсы возможности предлагаемого процесса. Качество, производительность, экономика, гибкость, отсутствие оснастки — вот что должно заинтересовать производственников. И когда наступит такое время, то, возможно, мы станем свидетелями появления массовых «золотых» продуктов, которые будут появляться благодаря «золотым» (не по деньгам, а по их ценности) технологиям не робкого десятка. Технология STEP, обязанная надёжному решению серийной цифровой 2D-печати, по всей видимости, может стать лидером, затмевающим своими возможностями многих сегодняшних производителей систем АП вместе взятых. В статье были использованы материалы: , , .