Современные БПЛА — будущее авиастроения

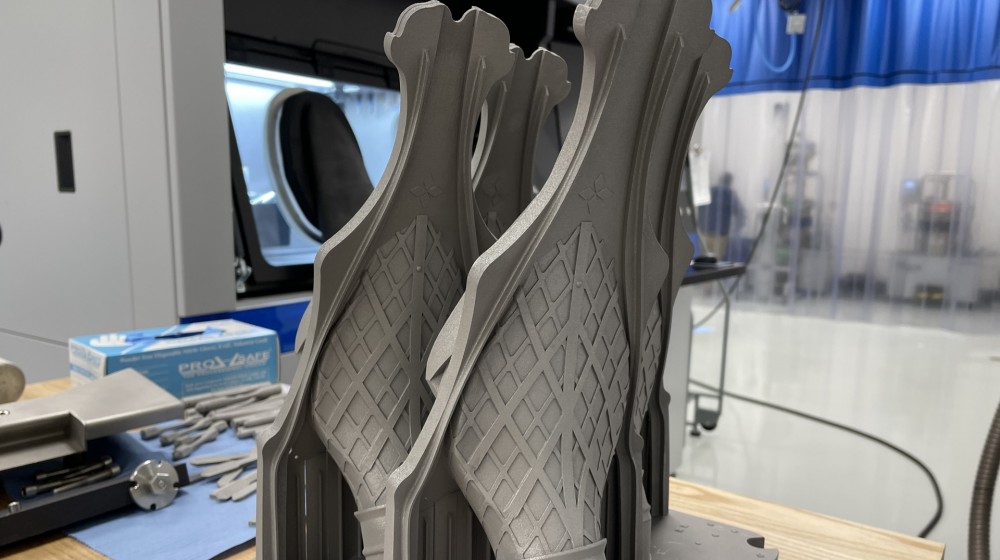

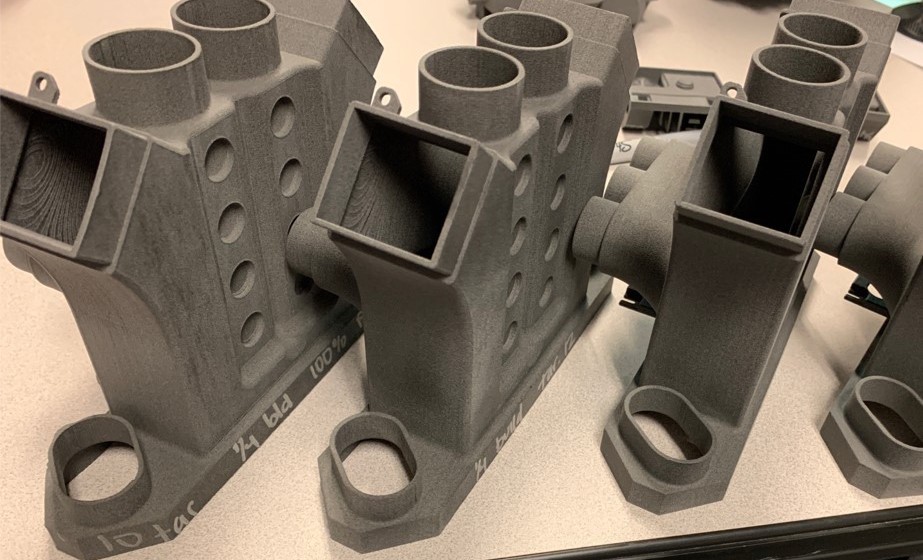

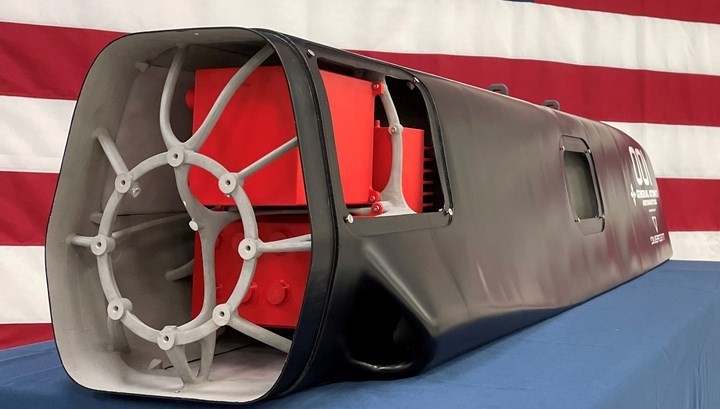

Сегодня аддитивное производство всё чаще переводится из разряда инструмента прототипирования в более гибкий производственный метод, позволяющий изготавливать оснастку с беспрецедентной скоростью, и порой с переходом на более дешёвый вид материала, а также производить конечные детали без оснастки, выводя скорость и рентабельность единичных образцов или пилотной партии на уровень из земли в небо. Производитель известных БПЛА под именами Predator и SkyGuardian широко использует АП в своей практике, экономя внушительные средства и время при производстве и проектировании. Компания (GA-ASI), родом из Пауэй, Калифорния, разрабатывает и производит дронов размером с небольшой самолёт для наблюдения и других задач армии США без участия пилота-человека. «Хищник» Predator уже прославился в борьбе с терроризмом, а его новая усовершенствованная версия получила название «SkyGuardian» или «SeaGuardian». Рис. Корпус небольшого БПЛА длиной 2,5 м состоит из четырех напечатанных на 3D-принтере сложных деталей, которые агрегируют целых 180 деталей! Пройдёмся по производственному цеху и заглянем в будущее вместе со Стивом Фурнье, старшим менеджером Центра передового опыта проектирования и аддитивного производства компании GA-ASI, основанного в 2021 году. Аддитивное производство сегодня используется для изготовления различных компонентов самолетов, и в скором будущем должно́ радикально изменить их конструкцию и серийность. Рис. SkyGuardian — это БПЛА размером с пилотируемый самолет, который может транспортироваться на более крупных воздушных судах. Почему изготовление БПЛА подходит для аддитивного производства? Производство БПЛА является мелкосерийным и гибридным, например, от 50 до 250 единиц в год, с высокой степенью кастомизации под потребности покупателя. Кроме того, при производстве продукции GA-ASI используются вертикально-интегрированные связи, когда почти все детали БПЛА изготавливаются в кампусе или неподалёку от него. Наконец, исторически в GA-ASI создавали БПЛА без пассажиров, и поэтому на них не распространяются многие требования безопасности, обязательные для прохождения сертификации при любом упоминании человека в самолёте. В результате GA-ASI накопила более 300 000 часов налёта с компонентами АП. Рис. Вот SkyGuardian доставляется к месту назначения, где осуществляются последние этапы сборки. Заказчиком являются Королевские ВВС Великобритании, которые называют самолет Protector (Защитник). Сегодняшнее оснащение Центра передового опыта проектирования и аддитивного производства — это несколько станков для лазерной резки; LB-PBF/SLM принтеров от GE Additive, Concept Laser, SLM/Nikon; PBF/SLS принтеров 3D Systems и EOS; а также установки Fortus для экструзии термопластов от компании Stratasys. Рис. Напечатанные детали, ожидающие сборки. Число напечатанных деталей на каждом самолёте SkyGuardian пока не превышает 1%, однако даже такое количество позволило сэкономить более 300 000 долларов США на каждую единицу БПЛА за счет консолидации сборки, упрощения процессов и других затрат, связанных с деталями, а также более 3 миллионов долларов США на оснастке для всего парка SkyGuardian. Меньший БПЛА, который будет транспортироваться SkyGuardian, имеет всего 4 напечатанные детали фюзеляжа вместо 180, требуемых при классическом производстве. Важная веха в появлении аддитивного производства Как и многие компании General Atomics начала активно использовать АТ для производства оснастки, различного вспомогательного инструмента,(в том числе крепёжного), и даже логистических контейнеров. Всё это позволяет компании решать насущные вопросы быстрее и проще, а также чувствовать себя на передовой инноваций. Переломный момент наступил в 2018 году, когда требования к конструкции и характеристикам SkyGuardian обусловили внедрение различных узлов, производство которых с использованием традиционных методов было бы дорогостоящим, например, технологии композитной выкладки. Инженеры компании слишком долго работали над проектом оснастки для композитного воздухозаборника, но из-за потенциального срыва сроков были вынуждены уступить АТ. Воздухозаборник стал титановым, напечатанным по технологии LB-PBF. Точка невозврата к старым методам была пройдена. Рис. Часть цеха Центра передового опыта проектирования и аддитивного производства. Этот переломный момент привёл к созданию Центра передового опыта АП, который наполнили 15 отличных специалистов, занимающихся производственным инжинирингом и практиками использования АТ. Компания ожидает, что 80% деталей, произведённых с помощью 3D-печати, будет передано внешним подрядчикам, а остальные 20% будут производиться внутри компании. Такая пропорция практически идентична производству деталей, получаемых путём механообработки с ЧПУ. К слову, технология проволочной наплавки DED-W будет привлекаться внешними контрактными исполнителями, например, Norsk Titanium. Тем не менее команда GA-ASI стремится сосредоточить со временем большинство технологий у себя и «быть не мышцами АП, а его мозгом», — так красноречиво выражается Фурнье. На сегодняшний момент в GA-ASI по технологиям LB-PBF и FDM печатают номенклатуру из 340 позиций общим объёмом 7500 деталей в год: компоненты с конформными каналами, крышки и панели со сложной геометрией, воздуховоды, трубопроводы для жидкости, теплообменники и охлаждающие пластины. Рис. Воздухозаборники, напечатанные по технологии LB-PBF. Рис. Охлаждающий узел, напечатанный по технологии LB-PBF. Рис. Воздуховод, напечатанный по технологии FDM. Рис. Теплообменник, напечатанный по технологии LB-PBF. Рис. Воздушные коллекторы, напечатанные по технологии PBF/SLS. В то же время в компании уже стали производить критически ответственные компоненты. Например, первая металлическая деталь, напечатанная на 3D-принтере, — воздухозаборник двигателя, как компонент класса C. Ничего страшного не произойдёт, если в БПЛА эта деталь выйдет из строя. Другое дело — носовой обтекатель, который относится к классу B. Но и без него самолет может приземлиться без последствий. В GA-ASI собираются перейти к производству деталей класса А, например, стыку консоли крыла, и его производству с помощью DED-W технологии, а также теплообменнику по технологии LB-PBF. Рис. Деталь стыка консоли крыла была произведена по технологии DED-W компанией Norsk Titanium (изделие показано после механообработки). Значительное количество АП компонентов реализуется в новой концепции самолёта SkyGuardian, в которой малый БПЛА sUAS будет переноситься под крылом SkyGuardian и отделяться в полёте по требованию оператора и миссии. В sUAS более 75% по количеству деталей — аддитивные! Почему БПЛА можно сделать за один день? Как уже говорилось ранее, алюминиевый фюзеляж sUAS выращивается на 3D-принтере за 4 цикла печати, однако даже это в 45 раз сокращает количество деталей, требуемых по традиционной технологии, а также их сопровождающей сборки. Конструктивно четыре детали фюзеляжа несут разную ценность для всего беспилотника: два топливных бака, опоры двигателя, и полезная нагрузка. Эти компоненты поставляются компанией , с которой GA-ASI и разрабатывает повествуемый амбициозный проект. Divergent использует запатентованную аппаратную и программную систему, которая использует АП для масштабного производства сложных изделий и сборок Divergent Adaptive Production System. В компании печатают на своём оборудовании (используется огромных и высокопроизводительных установок SLM NXG XII 600) каждую из четырёх деталей фюзеляжа менее чем за 13 часов. Фурнье говорит, что результатом стала экономия времени на разработку самолёта на 60%, а также благодаря минимизации сборки и отсутствию оснастки удалось достичь экономии в 98%. В итоге готовый БПЛА может буквально выпорхнуть из стен производства всего за один день. Рис. Корпус БПЛА изготовлен компанией Divergent на основе адаптивной производственной системы. Каждый из четырёх узлов можно напечатать менее чем за 13 часов. Использование АП позволяет создать унифицированную конструкцию, что, в свою очередь, позволяет производить целый самолёт за один день. Внедрение АП в GA-ASI зашло настолько далеко, что в этом новейшем БПЛА аддитивные технологии уже не находятся в центре внимания. Вместо этого основное внимание уделяется полностью унифицированному проектированию и автоматизированному процессу производства и сборки благодаря безграничным возможностям АП. Изменился также и материал, из которого изготавливаются компоненты судов, — алюминий вместо полимерно композитной обшивки современных самолётов. Обычно композитный материал используется из-за его лёгкого веса, тем не менее в конструкции sUAS гораздо большая экономия веса достигается за счёт топологической оптимизации, исключения крепёжных элементов, устранения паразитной массы. Если вся секция корпуса БПЛА напечатана на 3D-принтере как одна деталь, то более экономичным решением будет обойтись без обшивки, и прочными металлическими поверхностями формировать его внешнюю поверхность. Алюминий для экстерьера — часть истории авиастроения. И теперь, с АТ, похоже, это тоже станет частью будущего. Авторский .