Возможность повторного использования порошка в технологии металлического струйного нанесения связующего (MBJ)

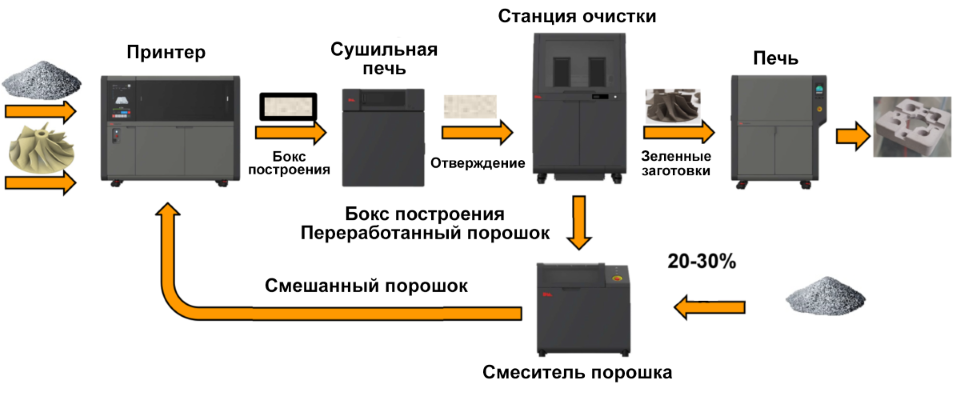

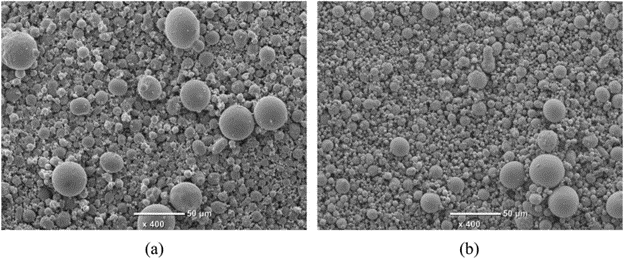

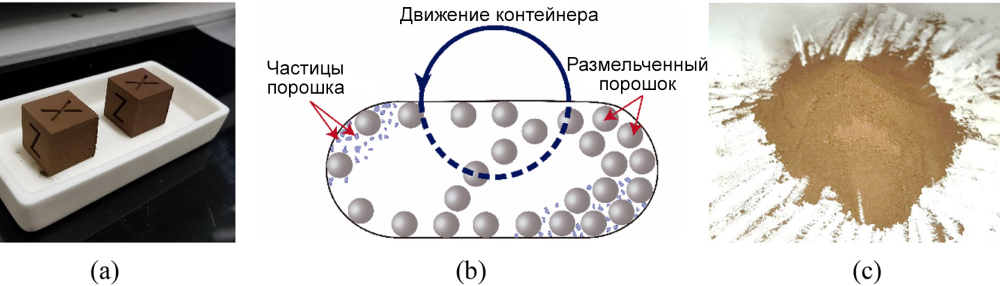

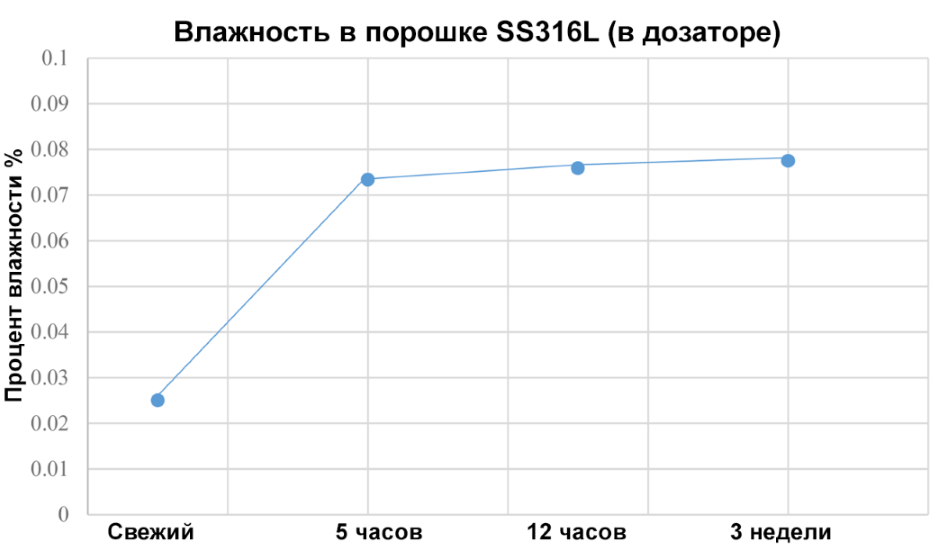

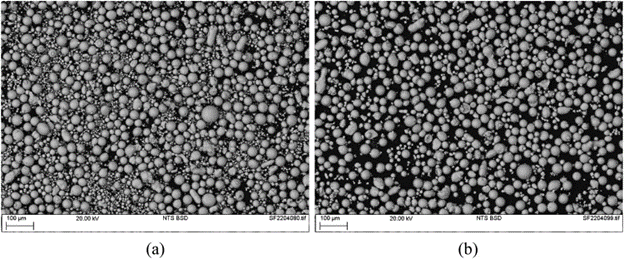

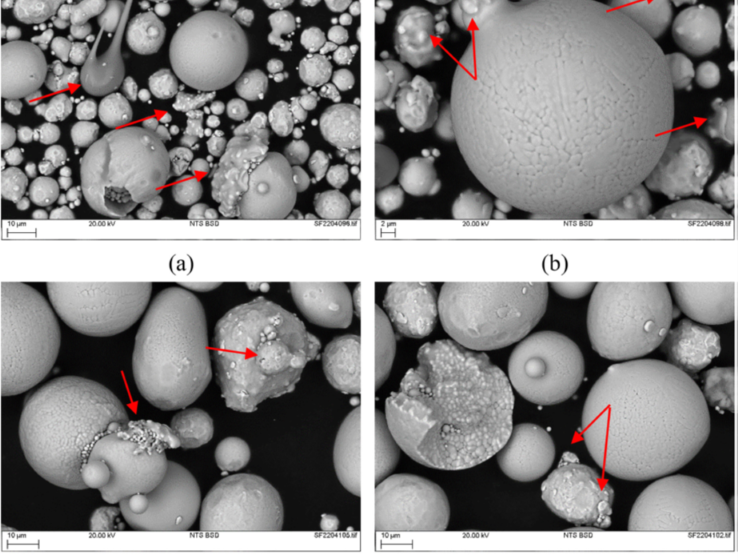

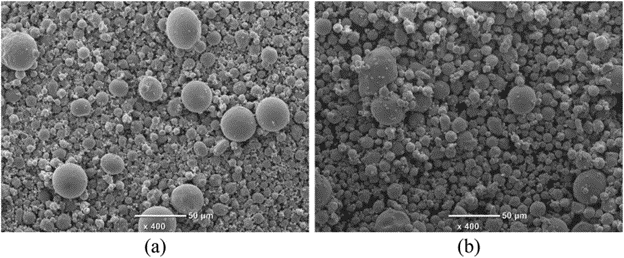

Аннотация Метод металлического струйного нанесения связующего является одним из способов массового аддитивного производства, который позволяет ускорить производство. Однако, если качество порошка в этом процессе не будет поддерживаться на должном уровне, то детали будут иметь низкое качество. Поэтому очень важно отслеживать качество порошкового материала, так как порошок наносится в среде с высокой влажностью в 3D-принтере, а связующее вещество также смешивается с порошком. В данной работе были проведены подробные исследования характеристик порошков нержавеющей стали 316l и 17-4PH с использованием 3D-принтера с камерой в открытой атмосфере, а также возможность их повторного использования. Для анализа свойств порошка, применяемого для создания деталей, брались образцы из бокса построения деталей. После определенного времени производился анализ влажности, плотности упаковки и морфологии порошка с помощью сканирующей электронной микроскопии. Исследования показали, что влажность порошка увеличивалась со временем в течение нескольких часов, после чего стабилизировалась на постоянном уровне. Кроме того, было замечено, что после первого цикла повторного использования порошка мельчайшие частицы практически исчезали, что могло негативно сказаться на плотности деталей, созданных с использованием 3D-печати. С помощью нового подхода были проведены исследования переработки разрушенных зеленых заготовок. Учитывая тот факт, что обычно разрушенные зеленые заготовки утилизируются при металлическом струйном нанесении связующего, возможность вторичной переработки этого материала может сократить высокие материальные затраты, связанные с процессом. Введение Технология металлического струйного нанесения связующего (MBJ) использует жидкое связующее вещество для создания связей между частицами металлического порошка. Начинается процесс с нанесения тонкого слоя порошка, после чего печатающие головки наносят капли связующего. Затем печатная платформа опускается и наносится новый слой порошка. Эта процедура повторяется до тех пор, пока деталь не будет готова. После 3D-печати деталь является зеленой заготовкой, которая проходит процессы отверждения для повышения прочности, обеспыливание и спекание для достижения точности размеров и уменьшения пористости. В последние годы технология струйного нанесения связующего (BJ) стала широко применяться для изготовления металлических деталей из стальных сплавов. Эта технология может использоваться с различными материалами, включая полимеры, металлы и керамику. Еще одним преимуществом является то, что для связывания частиц порошка нет необходимости в источнике энергии или тепла, что позволяет избежать проблем, таких как испарение, растрескивание и проблемы со свариваемостью, которые характерны для лазерных технологий. Также технология позволяет создавать сложные геометрические формы без необходимости использования опорных конструкций, которые впоследствии должны быть удалены. Это повышает производительность процесса и обеспечивает большую гибкость в проектировании. В центре внимания исследователей находятся вопросы технологии металлического струйного нанесения связующего. Особое внимание уделялось влиянию характеристик порошка на плотность, микроструктуру и усадку получаемых компонентов. Ученные исследовали возможность использования бимодальных порошковых смесей для повышения плотности произведённой 3D-печатью медной детали. Они использовали различные бимодальные порошковые смеси разных размеров и соотношений смешивания, а также изучали различия в плотности и усадке полученных деталей. Они пришли к выводу, что использование бимодального порошка позволяет улучшить его плотность упаковки и текучесть, а также повысить плотность и усадку спеченной детали. Было проанализировано влияние гранулометрического состава порошка (PSD) на плотность, усадку и микроструктуру деталей из сплава Inconel 625. Также попытались улучшить свойства 3D-печати деталей с помощью мелкодисперсного порошка 5 мкм. Они заметили, что плотность деталей увеличивается при использовании мелкодисперсного порошка по сравнению с крупными фракциями порошка. Кроме того, детали показали более высокую прочность на разрыв. Полученные свойства деталей были даже лучше, чем у бимодальных порошковых деталей. Однако свойства спеченных деталей показали высокую зависимость от типа связующего и скорости нагрева при спекании. В данном исследовании также изучалось влияние скорости вращения раскатных роликов и целесообразность использования вибрационного бункера для улучшения полученных результатов. Они отметили, что дисперсность порошка может быть улучшена за счет нагрева бункера, а более высокая скорость вращения роликов улучшает плотность зеленой заготовки и более высокая интенсивность вибрации бункера может привести к чрезмерному количеству осаждаемого порошка. С целью оптимизации характеристик 3D-печати деталей, также проанализировано влияние параметров спекания. Было исследовано влияние параметров спекания (температуры, скорости нагрева и времени спекания) на точность линейных размеров и пришли к выводу, что можно найти оптимальный диапазон параметров, обеспечивающий наилучшие результаты усадки в различных направлениях. Далее проанализировали влияние температуры спекания на плотность 3D-печати деталей. В исследовании использовали порошковый материал SS420 и объединили спекание с другими видами термической обработки, чтобы получить наилучшую комбинацию постобработки с точки зрения плотности деталей, которую можно достичь. Одной из основных проблем реального применения аддитивного производства в производственной сфере является высокая стоимость исходного материала по сравнению с традиционными технологическими процессами. В связи с этим изучалась возможность повторного использования порошка для изготовления деталей. До сих пор проводился анализ целесообразности переработки порошка, особенно в наиболее распространенных лазерных технологиях аддитивного производства: L-PBF и DLD. Так, была разработана методология переработки порошка Inconel 718, используемого в процессе SLM. Проанализировали морфологию и химический состав порошка после 14 циклов переработки и отметили, что как порошок, так и полученные образцы сохранили характеристики и свойства, близкие к свойствам первичного порошка. Другие использовали переработанный порошок из стали 4340 для изготовления деталей с помощью технологии L-PBF аддитивного производства. Ученые наблюдали присутствие кислорода в переработанном порошке и деталях, полученные с помощью этого порошка, поэтому анализ показал значительные изменения в прочности на растяжение. Другая группа переработанный порошок AlSi10Mg 200C использовала в 3D-печати компонентов технологией L-PBF. По их данным, размеры переработанного порошка были на 12% больше, чем у первичного. Однако в данном случае детали, изготовленные с использованием регенерированного порошка, не показали заметных изменений микроструктуры и свойств при растяжении. Аналогичные выводы были получены в работе, где анализировалась возможность использования порошка SS 316L для получения деталей методом DLD. Этот же материал вместе со сплавом AlSi10Mg был использован для сравнения характеристик переработанного порошка с первичным порошком, используемым в L-PBF. Они заметили, что в обоих переработанных порошках размеры частиц и распределение частиц по размерам изменились на более высокие значения. Хотя порошок из нержавеющей стали сохранил сферическую морфологию после переработки, но алюминиевый сплав показал более неправильные формы, чем первичный порошок. В обоих случаях округлость порошка уменьшилась, хотя это было более заметно для алюминиевого сплава, у которого эта величина уменьшилась на 18%. В исследовании проанализировали переработанный порошок AlSi10Mg. Существенных изменений в морфологии порошка не наблюдалось. Кроме того, микроструктура и плотность 3D-печати деталей были сопоставимы с теми, которые были получены при использовании первичного порошка. Далее изучили характеристики порошка Inconel 718 после его использования в течение 14 циклов и заметили, что порошок имеет высокое содержание оксида Al. Хотя большинство исследований показывают, что рециркуляция не оказывает существенного влияния на морфологию порошка и свойства деталей, эти исследования показали противоположные результаты. Они проанализировали влияние рециркуляции порошка Ti6Al4V, используемого в EBM, так среди прочих изменений микроструктурных фаз отметили, что морфология рециркуляционного порошка была более неравномерной, чем морфология первичного порошка. Кроме того, было измерено содержание кислорода на 35% выше, чем в первичном порошке. Авторами было отмечено, что эти изменения могут оказать существенное влияние на микроструктуру и механические свойства деталей из титанового сплава Ti6Al4V, изготовленных с использованием регенерированного порошка. Из представленного выше обзора можно сделать вывод, что рециркуляция порошка была исследована в качестве альтернативы к снижению стоимости материалов в аддитивных технологиях. Однако исследования, проводимые до сих пор, сосредоточены только на лазерных процессах аддитивного производства (в основном L-PBF и L-DED). Также было показано, что рециркуляция порошка может влиять на его морфологию, которая, в свою очередь, напрямую связана с достижимой плотностью 3D-печати деталей и контроля усадки в технологии струйного нанесения связующего (BJ). Учитывая это, в настоящей работе анализируется целесообразность переработки порошка в металлической технологии струйного нанесения связующего (MBJ). Учитывая это, анализируется возможность рециркуляции порошка в металлической технологии струйного нанесения связующего (MBJ). Для этого порошок перерабатывается в ходе технологического процесса, анализируются его морфология и характеристики. Кроме того, предлагается новый подход к переработке с использованием остаточного порошка из зеленой заготовки металлической технологии струйного нанесения связующего (MBJ). Конкретно целесообразность нового подхода к переработке исследуется на основе анализа морфологии переработанного порошка. Материалы и методы В ходе экспериментов на 3D-принтере Desktop MBJ Shop17 были проведены исследования по переработке первичного порошка технологии струйного нанесения связующего (BJ). Этот принтер объединяет все этапы производства от 3D-печати до спекания. Принципиальная схема процесса представлена на Рис. 1. В данной работе был взят избыточный порошок после стадии обеспыливания для анализа его возможности вторичного использования в металлической технологии струйного нанесения связующего (MBJ). Для проведения анализа морфологии порошка использовалась сканирующая электронная микроскопия (СЭМ). Целесообразность рециркуляции порошка в металлической технологии струйного нанесения связующего (MBJ) была изучена на примере двух различных порошков из нержавеющей стали: 17-4PH (Рисунок 2, а)) и 316L (Рисунок 2, б)). Таблица 1 содержит подробную информацию о морфологии и характеристиках каждого из первичных порошков. Целью исследования было определить влияние различных факторов на морфологию и размер порошка и оценить переработку порошка в металлической технологии струйного нанесения связующего (MBJ). Рис.1 Технология аддитивного производства (АП) металлического струйного нанесение связующего: этапы процесса Рис. 2 Первичные металлические порошки, использованные в этом исследовании: (а) нержавеющая сталь 17-4PH и (б) нержавеющая сталь 316L Таблица 1. Подробные данные о распределении размеров исходного порошка приведены в микрометрах. D 10 D 50 D 65 D 90 17-4 PH 7.6 28.1 - 45.0 316 L 6.5 23.3 30.2 40.9 В следующем разделе будет представлено исследование влияния влажности и повторного использования на морфологию порошка на порошок. Результаты анализов обоих порошков были одинаковыми, поэтому в некоторых случаях показаны результаты только для одного из порошков для упрощения. Влажность в камере 3D-печати является одной из основных проблем металлической технологии струйного нанесения связующего (MBJ), так как она приводит к деградации неиспользованного порошка. Исследования проводились по анализу влияния влажности в камере построения на деструкцию порошка SS316l. Для этого был проведен анализ порошка после различных периодов воздействия. 3D-принтеры металлической технологии струйного нанесения связующего (MBJ) обычно работают при высокой влажности, превышающей 50%, чтобы обеспечить защиту печатающей головки и обеспечить эффективное функционирование связующего. Влажность играет важную роль в предотвращении высыхания связующего вещества на маленьких соплах печатающей головки. Связующее вещество на водной основе и поддержание влажности на водной основе позволяет поддерживать сопла печатающей головки во влажном состоянии в любое время. Измерение уровня влажности было проведено с использованием метода разницы весов. Влажный порошок был взвешен после трех различных временных периодов внутри камеры: (1) 5 часов, (2) 12 часов и (3) три недели. После каждого воздействия порошок был подвергнут сушке в печи в течение 1 часа при температуре 125 °C. Затем вес порошка был снова измерен после сушки. Для определения процентного содержания влаги на каждом этапе вес сухого порошка вычитался из веса влажного порошка, после чего результат делился на вес влажного порошка. Переработка порошка «зеленой» заготовки Мы рассмотрим новый подход к обработке порошка, который основан на повторном использовании остатков зеленой заготовки. Методология переработки разрушенных зеленых заготовок, которые раньше считались твердыми отходами и выбрасывались, представлена на Рис. 3. Для данного исследования использовались две зеленые заготовки кубической формы с диаметром 20 мм × 20 мм × 20 мм, изготовленные из нержавеющей стали 17-4PH. Кубики помещались в керамический горшок и затем нагревались в трубчатой печи с воздушной атмосферой. После этого происходило удаление связующего порошка. Детали нагревались до 300°C в течение 2 часов, а затем температура повышалась до 415°C со скоростью 2°C в минуту. Рисунок 3. Процесс переработки остатков порошка зеленной заготовки: (а) зеленная заготовка после удаления связующего, (б) шаровое измельчение остаточного порошка и (в) полученный переработанный порошок Рис. 4 Эволюция влаги в порошке SS316l вследствие влажности На фотографии 3 (а) представлены детали, которые были обработаны в трубчатой печи без принудительной вытяжки, но с использованием бутылки для улавливания связующего. Их обесцвечивание произошло из-за того, что процесс проходил в атмосфере без извлечения связующего. После удаления связующего детали стали сухими и хрупкими, но не полностью растворились в порошок. Поэтому они были подвергнуты процессу шарового измельчения. В контейнер шаровой мельницы добавлялись металлические шары диаметром 5 мм, вес которых составлял около 40% от объема. Процесс шарового измельчения продолжался в течение 1 часа при частоте вращения 800 оборотов в минуту (см. фотографию 3 (б)). Полученный после обработки порошок показан на фотографии 3 (в). Результаты и обсуждения Влияние влажности Анализировалась деградация первичного порошка SS316l в камере при различных периодах наблюдения. На Рис. 4 показано изменение влажности порошка с течением времени. Вначале влажность резко возрастает, но затем стабилизируется около 0,07%, что, вероятно, свидетельствует о насыщении порошка. Увлажненный порошок влияет на плотность его упаковки, а это, в свою очередь, связано с сыпучестью порошка и пористостью изготавливаемых деталей. Известно, что снижение плотности упаковки порошка может привести к получению деталей с высокой пористостью. В результате проведенного сравнения было выявлено, что влажность оказывает влияние на плотность упаковки порошка. Исследование включало сравнение плотности упаковки исходного порошка и порошка, подвергавшегося воздействию влажности в камере в течение 3 недель. Установлено, что только при воздействии влажности плотность упаковки порошка снижалась на 1% (с 69% до 68%). Хотя это уменьшение плотности упаковки может показаться незначительным, любые изменения в свойствах порошка могут влиять на весь процесс и конечную плотность изготавливаемых компонентов. Поэтому необходимо учитывать это при оптимизации результатов. Рис. 5 Сравнение морфологии порошка между (а) первичным порошком и (b) одноразового использования порошка Проблемы деградации порошка В данном разделе будет более подробно рассмотрено влияние повторного использования порошка и загрязнения связующим веществом на его свойства и пригодность к повторному использованию. Рисунок 5 демонстрирует изменения морфологии порошка, вызванные его многократным использованием в процессах 3D-печати. На рисунке 5(b) изображены частицы порошка, использованного только один раз в процессе металлической технологии струйного нанесения связующего вещества (MBJ). При сравнении обоих изображений можно заметить, что большая часть мелких частиц порошка теряется даже при первом повторном использовании. Обработка порошка, такая как загрузка, отчистка и сушка, обычно приводит к потере этих частиц. Кроме того, некоторые частицы поднимаются в воздух и оседают на слое порошка, а также засасываются в вакуумный пылесос. Исследования показали, что распределение порошка по размерам, в котором отсутствуют мелкие частицы порошка, приводит к формированию компонентов с высокой пористостью. Для того чтобы повторно использовать порошок, необходимо исключить эффект, показанный на Рис. 5, или предотвратить его возникновение. В данном исследовании было рассмотрено добавление 20-30% первичного порошка в качестве возможного решения проблемы гранулометрического состава порошка, как показано на Рис. 1. Однако, для достижения правильного гранулометрического состава повторно используемого порошка, необходимо определить процентное содержание первичного порошка, исходя из его точного гранулометрического состава. При переработке порошка в металлической технологии струйного нанесения связующего (MBJ) следует учитывать остаток связующего вещества, который может нарушить состав порошка и его морфологию. Этот остаток связующего можно смешать с переработанным порошком в блендере в течение 1-2 часов, чтобы повторно использовать его в последующей 3D-печати. Однако, такое смешивание может привести к проблемам с плотностью упаковки и пористостью в получаемых деталях. В переработанном порошке были обнаружены различные примеры остатков связующего вещества (отмечены стрелками на рисунке), как показано на рис. 6 (a-(d)). Различные морфологии порошка, обнаруженные в переработанном состоянии, представлены на изображениях. Данная работа направлена на улучшение устойчивости процесса струйного нанесения связующего вещества (MBJ) в металлической технологии. Исследование целесообразности переработки отходов зеленых заготовок в порошок многократного использования проводилось. Затем был проведен анализ остатков связующего вещества и морфологии переработанного порошка зеленых заготовок. В следующем разделе приведена подробная информация о процессе и основные полученные результаты. Переработка отходов зеленой заготовки С помощью СЭМ-изображений были получены характеристики переработанного порошка зеленых заготовок для дальнейшего анализа его морфологии. На Рис.7 можно увидеть сравнение морфологии порошка, который получен после обычного одноразового использования (рис. 7 (а)), и порошка, полученного из отходов зеленых заготовок (рис. 7 (б)). Переработанный порошок из отходов зеленых заготовок выглядит полностью распавшимся и имеет такую же морфологию, как и обычный переработанный порошок (рис. 7 (б)). Верхняя часть изображения показывает, что некоторые мелкие частицы до сих пор остаются под воздействием загрязняющего материала. Они выделяются белым цветом. Это остаточное загрязнение может быть связано с остатками связующего, которое не было удалено в процессе и некоторое количество его могло попасть на кубики после охлаждения печи. Полученные результаты позволяют провести дальнейшее исследование и анализ предлагаемого процесса переработки с целью полной оценки и понимания его применимости для получения высококачественного вторичного порошка. Выводы Металлическая технология струйного нанесения связующего (MBJ) аддитивного производства будет исследована в данной работе с целью определения целесообразности повторного использования порошка. Для достижения этой цели, после стадии отчистки, была проведена анализ морфологии избыточного порошка. Характеристики этого порошка были сравнены с характеристиками первичного порошка. Кроме того, предлагается новый подход к переработке зеленых заготовок в порошок многократного использования, с целью сделать процесс более устойчивым. Эта методология направлена на переработку отходов для достижения этой цели. Рис.6 Распавшийся порошок из-за присутствия остатка связующего Рис.7 Сравнение (a) повторно используемого порошка 17-4PH и (b) порошка 17-4PH, переработанного из остатков зеленых заготовок В этом новом методе отходы зеленых заготовок сначала подвергаются удалению связующего и шаровому измельчению с целью оптимизации их морфологии и устранения возможной агломерации. Основные выводы, сделанные из данной работы, перечислены ниже: Наконец, было показано, что переработка порошка из отходов зеленых заготовок, которые обычно выбрасываются, возможна. Зеленные заготовки были преобразованы в порошок приемлемого качества, который может быть повторно использован в последующих процессах металлической технологии струйного нанесения связующего (MBJ). Тем не менее, необходимы дальнейшие исследования в этом отношении, чтобы полностью понять и контролировать повторное использование этого порошка и обеспечить высокое качество переработанного порошка. Поскольку зеленые заготовки производились в воздушной атмосфере, возможно, имело место некоторое окисление, однако в данном случае это не исследовалось. Кроме того, проблема окисления может быть легко решена путем производства зеленых заготовок в инертной атмосфере.