Реверсивное проектирование

Реверсивное проектирование - это процесс изучения существующих деталей или продуктов, для получения представления о том, как они сконструированы и произведены. Как правило, для восстановления 3D-файлов деталей этому процессу необходима полная разборка, а также документация на все детали и сборки, с последующей ее оцифровкой. Самые распространенные применения реверсивного проектирования включают: создание 3D-файлов, представляющих сложные и органические поверхности, проверка деталей на соответствие размеров и измерение деталей, снятых с производства.

Реверсивное проектирование может быть разделено на две основные категории: 3D-сканирование и физическое измерение.

3D-сканирование

3D-сканирование - это процесс бесконтактного анализа поверхности детали для создания 3D-модели ее внешнего вида. Методы 3D-сканирования, используемые для реверсивного проектирования, имеют несколько общих фундаментальных общностей:

- Измерительное устройство не контактирует с деталью.

- Цифровые файлы строятся из данных, полученных измерением, а геометрия физического объекта представляется в цифровой форме из сотен тысяч или миллиона значений, полученных измерением (как точек, так и элементов сетки).

3D-сканирование можно разделить на две базовые группы: лазерное сканирование и КТ-сканирование (компьютерная томография).

- Лазерное сканирование

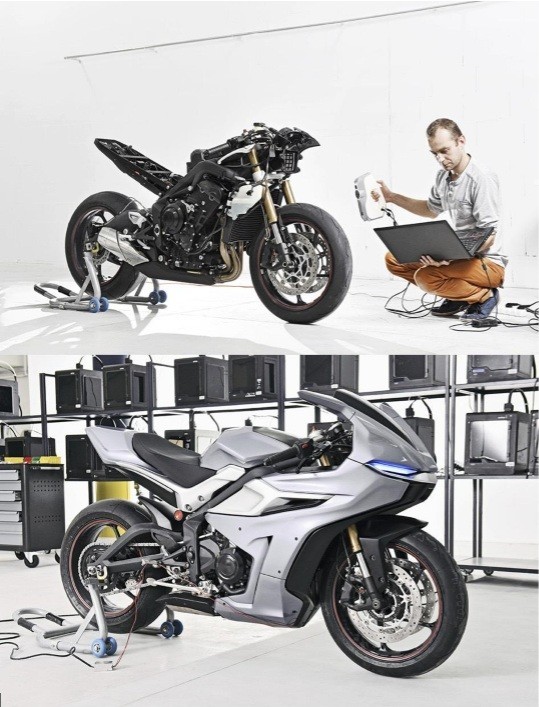

При лазерном сканировании данные считываются во время проходов по поверхности объекта, и представляются в виде набора точек (облако точек), которые в последствии используются для создания 3D-поверхности. Это позволяет оцифровывать и воспроизводить детали, для которых очень затруднительно выполнить точные измерения и построить 3D-модель.

Благодаря большому количества данных о точках и бесконтактному характеру лазерного сканирования этот метод лучше всего подходит для поверхностей свободной формы со средней детализацией и неравномерностью.

Лазерные сканеры могут быть как карманными (Рисунок 18.4), либо стационарными, требующими определенных манипуляций с деталью(Рисунок 18.5). Сканеры также могут быть установлены на роботизированные манипуляторы для выполнения точного прохода над поверхностью и высокой повторяемости.

- КТ-сканирование

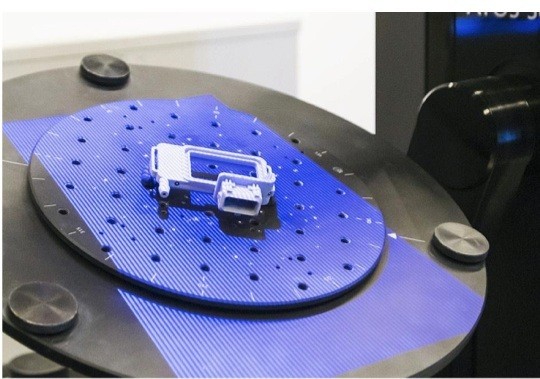

Сканирование методом промышленной компьютерной томографии (КТ) для создания точного представления детали использует рентгеновское излучение. Работа КТ-сканеров заключается в том, что объект помещают на поворотный стол между рентгеновской трубкой и приемником. Приемник получает несколько рентгеновских изображений объекта при его вращении на 3600 градусов, собирая данные о внешних размерах, внутренней геометрии и плотности внутренних стенок объекта. Затем для серии 2D-изображений выполняется алгоритм воспроизведения, который и создает объемную 3D-модель.

Как правило, КТ-сканеры - это, крупные дорогостоящие промышленные машины. Одним из основных преимуществ такого типа реверсивного проектирования является то, что эта технология способна исследовать деталь как внутри, так и снаружи, не разрушая ее, и создавать высокоточные 3D-модели со сложной геометрией. Сканирование может выполняться, для выявления любых несовершенств или пустот, которые могут привести к поломке детали во время использования.

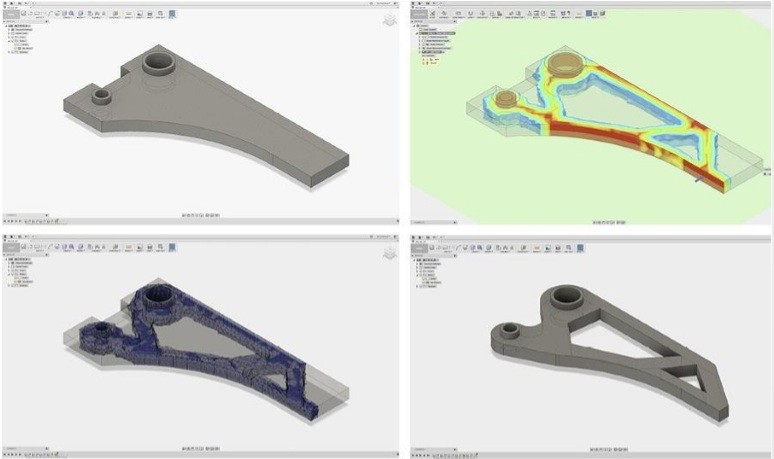

КТ-сканирование также используется для проверки размерной точности при производстве. Деталь сканируется, и 3D-модель, полученная из данных сканирования, накладывается на исходную 3D-модели конструкции. Затем автоматизированное ПО обнаруживает любые отклонения размеров и определяет, находятся ли они в допустимом диапазоне.

Физическое измерение

Физическое измерение - это процесс измерения конкретных точек на детали относительно опорной точки для создания 3D-модели ее внешнего вида.

Методы физического измерения отличаются от методов 3D-сканирования, поскольку они:

- Требуют прямого контакта с измеряемым объектом.

- Могут быть более точными, чем методы 3D-сканирования.

КИМ и ручное измерение

- КИМ

В координатно-измерительной машине - КИМ (Coordinate Measuring Machine - CMM) используется датчик, который физически контактирует с элементами детали, и выполняет цифровую регистрацию каждой точки контакта. Затем эти точки сравниваются с 3D-моделью. Обычно КИМ используется для проверки размеров деталей, а не для их полной оцифровки, но она также позволяет создать облако точек, которое может быть преобразовано в 3D-файл. Этот метод лучше всего подходит для простых деталей, где важна высокая степень точности. КИМ часто используются в серийном производстве, где образец детали выбирается из партии и обмеряется для проверки соответствия.

- Ручное измерение

Ручное измерение - крайне простой и доступный метод реверсивного проектирования, в котором 3D-модель создается путем ручного измерения элементов детали.

Каждое измерение записывается вручную и используется для создания 3D-файла в CAD-системе. Обычно это медленнее, чем 3D-сканирование, так как каждый элемент необходимо тщательно измерить, смоделировать, а затем проверить.

Сводная таблица

Следующая таблица резюмирует каждый из методов реверсивного проектирования, описанных в этом разделе книги.

Таблица 18.2 - Сводная таблица методов реверсивного проектирования

|

| Время | Точность | Затраты | Наилучшее применение |

| Лазерное сканирование | Короткое | Средняя | Средние | Поверхности свободной формы со средней детализацией и неоднородностью |

| КТ-сканирование | Короткое | Высокая | Очень высокие | Внутренняя и внешняя проверка |

| КИМ | Долгое | Высокая | Высокие | Точное проектирование деталей |

| Ручное измерение | Долгое | Средняя | НИЗКИЕ | Простые геометрии |