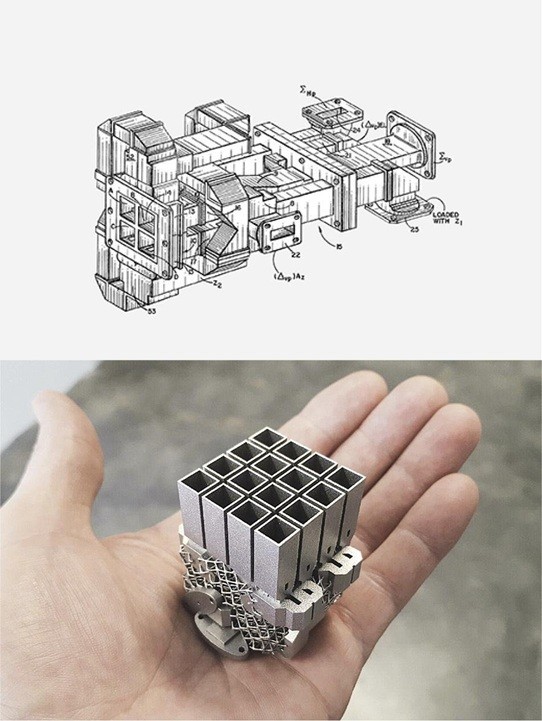

3D-печать позволяет объединить 100 частей спутниковой антенны в 1

Информация о реальном примере предоставлена компанией Concept Laser and Optisys LLC

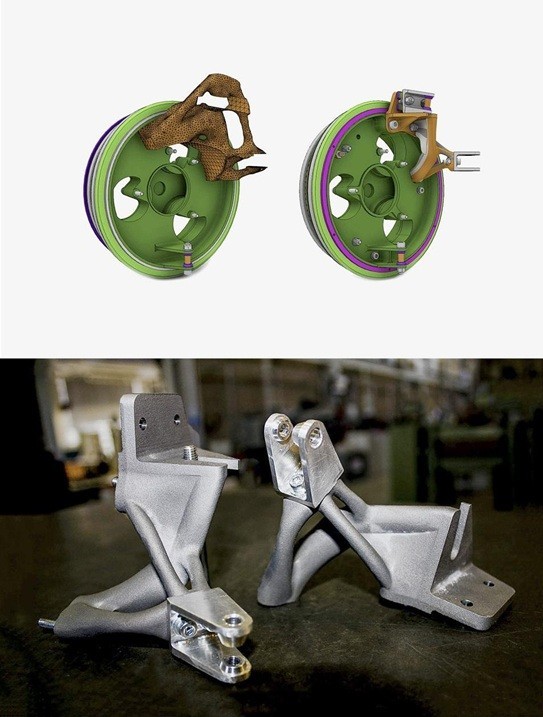

Одной из сильных сторон метода печати металлом является возможность объединять детали. Свобода конструирования, которую дает 3D-печатью, позволяет игнорировать такие факторы, как пути прохода инструмента, поднутрения и доступ для сборке, что позволяет печатать полные сборки как одну деталь. Чем меньше количество деталей, тем меньше требований к работе и обслуживанию

Компания Optisys LLC является поставщиком микро-антенн для высокопроизводительных аэрокосмических и оборонных применений. Один из последних их проектов включал полную реорганизацию антенной решетки из взаимонаправленных антенн широкого диапазона, так называемой моноимпульсной матрицы 4 × 4 Ka-диапазона. Все аспекты конструкторской работы компания Optisys проводила своими силами, деталь печаталась как один компонент на их SLM-принтере от Concept Laser.

Изготовление антенных систем обычными методами, такими как пайка и погружение

Электроэрозионные станки (EDM) требуют сложного многоступенчатого процесса обработки, средняя продолжительность разработки которого может составить восемь месяцев, и от трех до шести часов займет сама обработка.

3D-печать позволяет использовать различные металлы, но для антенных устройств из-за его поверхностной проводимости, низкой массы, коррозионной стойкости и прочности при ударах и вибрации предпочтительным является алюминий. Исследование Optisys показало, что металлические детали, напечатанные на 3D-принтере, имеют те же механические свойства, что и цельно кованные детали.

В Optisys также обнаружили, что напечатанные детали имеют тот же коэффициент теплового расширения (КТР), что и кованые, а это дает лучшую стабильность в плане перепадов температуры в сравнении с пластиковыми деталями, требующими запекания в печи.

Команда Optisys провела анализ рентабельности для микроволновых антенн собственной измененной конструкции и традиционной конструкций (Рисунок 24.1). Результаты исследования представлены в Таблице 24.1.

Таблица 24.1 - Сводная таблица улучшения характеристик спутниковой антенны

| Количество деталей | Переход от 100 отдельных компонентов к 1 составной антенне. |

| Время производства | Сокращено с 11 месяцев до 2 |

| Вес | Снижен на 95% |

| Производственные затраты | Снижены на 20-25% |

| Единоразовые затраты | Снижены на 75% |