Характеристики принтера

Параметры принтера

Существует довольно много параметров, позволяющих достичь точной печати, которые могут настраиваться на оборудовании для печати способом FFF.

Скорость наплавления, скорость экструзии и температура сопла, позволяющие управлять выходом филамента, задаются оператором (в некоторых принтерах используются автоматические предустановки, которые задаются согласно используемого материала).

Самые основные параметры - диаметр сопла и высота слоя - определяют разрешения детали, напечатанной способом FFF.

Если через эти параметры можно достичь точность размеров детали, то использование меньшего диаметра сопла и меньшей высоты слоя может быть неплохим решением для деталей, которые требуют ровной поверхности и высокого уровня детализации.

Однако, не стоит упускать и такой параметр как допустимый объем печати. В среднем настольные принтеры имеют размеры камеры печати 200 x 200 x 200 мм. Более объемные промышленные машины имеют камеры размером 1000 x 1000 x 1000 мм. Для очень больших деталей чаще всего наилучшим решением является разбивка конструкции на компоненты с последующей сборкой.

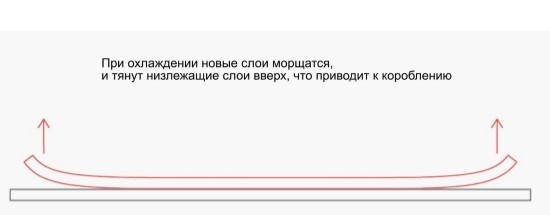

Коробление

Коробление деталей, напечатанных способом FFF возникает по причине дифференциального охлаждения. Так как различные области печатного образца имеют различные показатели охлаждения, они начинают взаимодействовать и растягиваться. Они начинают тянуть по краям (Рисунок 2.4) создавая внутренние напряжения, которые могут привести к короблению или искривлению. Нагретое основание, также, как и хорошее сцепление с ним, играют важную роль в закреплении детали при печати способом FFF, и препятствуют возникновению возможного коробления или искривления.

Адгезия слоев

Адгезия слоев, или создание связей - это важнейшая часть FFF печати. При подаче филамента его нужно связать, так чтобы он создал цельное соединение с уже напечатанными слоями, и в последствии сформировал цельную деталь.

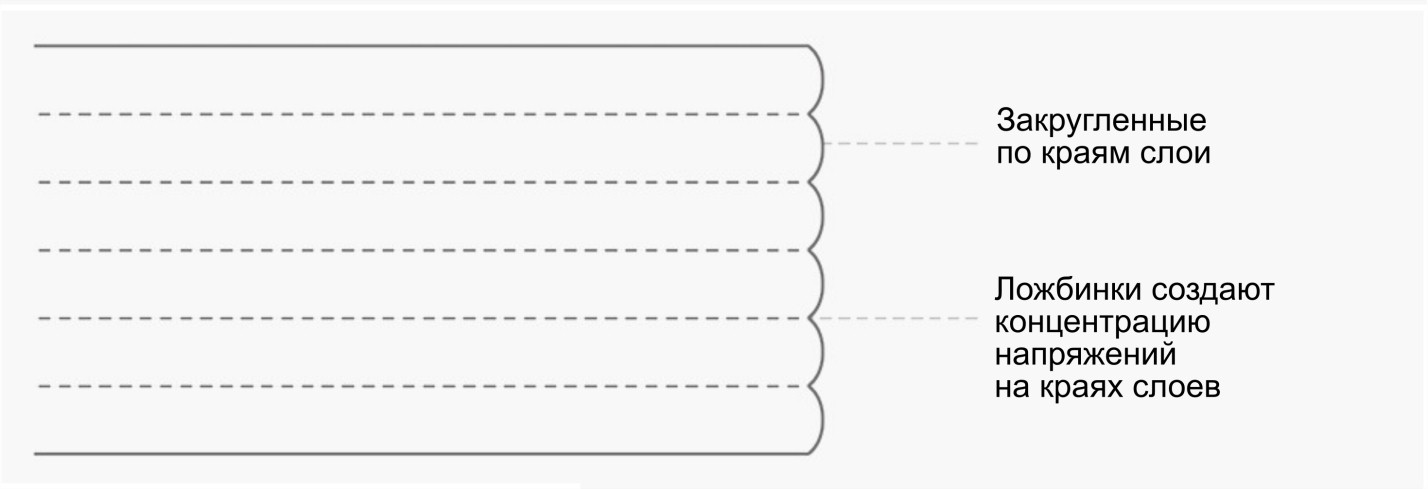

Для того, чтобы достичь этого, филамент подается в направлении, противоположном направления подачи для предыдущего слоя. Поданный горячий материал на ранее напечатанных слоях повторно нагревается и плавится. Действие силы тяжести и частичное повторное плавление низлежащего слоя материала позволяет связать новый слой с предыдущим. Это также говорит о том, что при печати способом FFF сечение филамента, который подается на деталь, не столько круглое, а сколько овальное (Рисунок 2.6).

Так как слои печатаются филаментом овального сечения, между слоями возникают ложбинки (Рисунок 2.7). Это создает накопление напряжений, что может привести образованию трещин при воздействии нагрузок, и обязательно приведет к проявлению анизотропных характеристик и плохому качеству поверхности деталей, и, естественно, слоистому внешнему виду (Рисунок 2.8).

Опорные структуры

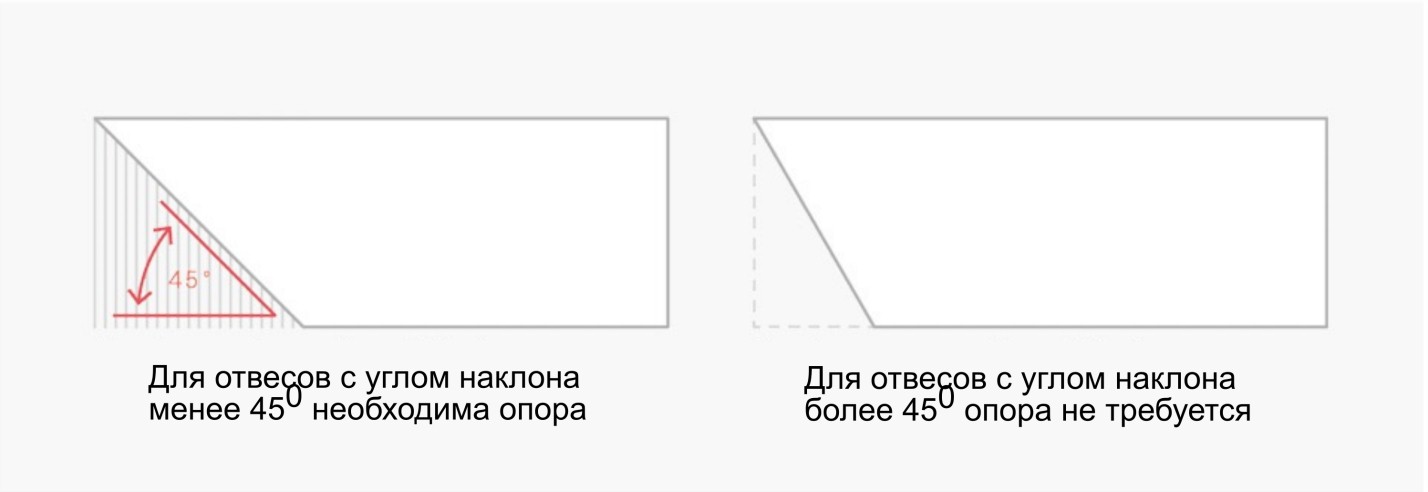

Для успешной печати некоторых деталей FFF способом может требовать использования опорных конструкций. Поддержка необходима любой выступающей части, имеющей угол выступа менее 450 относительно плоскости земли, см. Рисунок 2.9.

Новые слои не могут накладываться на слишком тонкие, напечатанные ранее, слои, поэтому для них требуется предварительное построение опорной конструкции. Если под печатаемым слоем нет слоев - необходима опорная конструкция. Эта техника позволяет печатать элементы конструкции, которые невозможно выполнить никаким другим способом. Поддерживающий материал - это решетчатая конструкция маленького объема, которую удаляют после печати.

И хотя существует возможность печати выступов, угол которых менее 450 (благодаря естественной вязкости расплавленного филамента), качество выполнения таких наклонных поверхностей явно страдает. А в случаях, когда нужна быстрая печать для подгонки и проверки формы, требования к печати выступов начинают относиться и к углам менее 450. Все же, для получения точной печати и гладкой поверхности рекомендуется всегда соблюдать это требование.

Недостатком использования опорных структур является то, что они повреждают поверхность, с которой контактирует, что приводит к нарушению гладкости поверхности.

В таких случаях, когда необходима гладкая поверхность, обычно требуется пост-печатная обработка. Этот фактор необходимо учитывать при выборе расположения детали на рабочей платформе. В основном, лучше стараться минимизировать контакт опорных структур с внешними поверхностями.

- Растворимая опора

Многие новые FFF принтеры имеют функцию двойной экструзии (оснащены двумя печатающими головками) и способны выполнять печать несколькими материалами одновременно. Для таких принтеров опорные структуры могут быть напечатаны из растворимого материала (обычно это PVA или HIPS - ударопрочный полистирол), см. Рисунок 2.10.

Так как опора лучше растворяется в воде или сольвенте, чем удаляется механическим путем, поверхность, которая контактировала с ней имеет превосходное качество. Обычно использование растворимой опоры увеличивает стоимость печати из-за затрат на растворимый филамент, а также увеличивает время печати.

Полая печать

Обычно способом FFF не печатают сплошные детали. Для экономии материала и уменьшении времени печати печатают только внешнюю конструкцию детали с малой плотностью, так называемый полый печатный образец (Рисунок 2.11). Процент полости - это параметр, который изменяется в зависимости от применения детали. Можно напечатать на 80% сплошную деталь для достижения высокой прочности. Если же модель используется только для подгонки и проверки формы, заполнение может быть снижено до 10%, что позволяет выполнить деталь быстрее и при меньших затратах. Наиболее распространенным значением для FFF печати является 20%.

Также на функциональность детали влияет геометрия полой печати. В основном она включает треугольники, прямоугольники и соты. Некоторые программы для разбивки на слои позволяют варьировать плотность и геометрию полой печати по всему объему печатаемого образца. Для информации касательно выбора оптимального процента полой печати для частных конструкций, а также возможные геометрии, см. Главу 11.