Технологии 3D-печати — это быстрорастущее и перспективное направление во многих отраслях промышленности. 3D-принтеры позволяют получать детали, которые невозможно изготовить другими способами. Например, печатать как единое целое сложные детали, которые ранее представляли собой конструкции, собиравшиеся из множества частей. К преимуществам аддитивного производства также относятся: оперативность производства, создание более лёгких деталей из меньшего количества материала с меньшим количеством отходов и с меньшими затратами энергии, отсутствие необходимости использования дополнительного оборудования.

Ранее мировой рынок аддитивных технологий был в основном сосредоточен на прототипировании и быстром создании оснастки. В настоящее время происходит внедрение технологий быстрого проектирования и создания точных деталей методом 3D-печати для их массового производства. Ключевые отрасли для аддитивных технологий — это товары народного потребления, производство двигателей, медицина, автомобилестроение а также аэрокосмос.

Несмотря на явные достоинства аддитивных технологий, существующие промышленные системы 3D-печати имеют и явные недостатки. В первую очередь, это коробление детали при печати, что приводит к искажению её формы и превышению допусков на размеры. Кроме того, в процессе печати могут возникать настолько большие напряжения и деформации, что это может приводить к возникновению трещин, отрыву поддержек и другим проблемам, вплоть до разрушения детали в процессе производства. Также к недостаткам этой технологии можно отнести качество поверхности деталей, включая наличие дефектов и пор, и низкую производительность процесса печати.

Тем не менее эти недостатки могут быть нивелированы при использовании компьютерного моделирования, которое позволяет быстро и с небольшими затратами проводить виртуальную отработку технологических процессов. Комбинация расчётных и экспериментальных методов значительно расширяет область применения аддитивных технологий в промышленности, даёт возможность быстро создавать опытные образцы и выпускать детали малыми партиями, производить изделия сложной формы, которые невозможно изготовить другими способами, и многое другое.

Для моделирования технологических процессов 3D-печати наиболее эффективно использовать специализированное программное обеспечение. Корпорация MSC Software предоставляет пакет Simufact Additive, предназначенный для моделирования аддитивных технологий методом расплавления материала в заранее сформированном слое (Powder Bed Fusion), включая процессы селективного лазерного плавления и электронно-лучевого плавления.

Simufact Additive предназначен для проработки и оптимизации технологических процессов печати на 3D-принтерах. Этот пакет даёт возможность вычислять деформации в детали, а также определять её состояние после термической обработки, удаления опорной плиты и поддерживающей структуры. Таким образом, используя компьютерное моделирование, ещё до начала собственно процесса изготовления изделия можно подобрать оптимальное направление печати и оптимизировать форму поддерживающей структуры. Кроме этого, можно минимизировать деформации и остаточные напряжения в детали и уменьшить или вообще избежать искажения её формы, что позволяет получать требуемую точность изготовления с первой попытки.

Рис. 1.

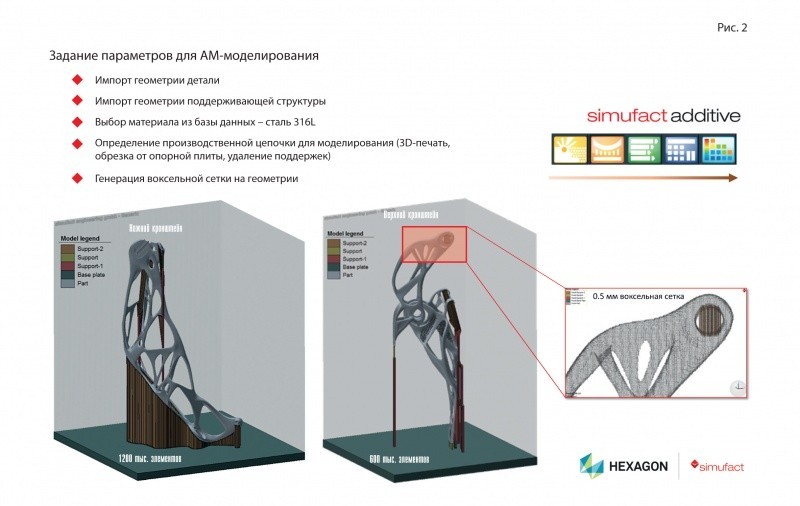

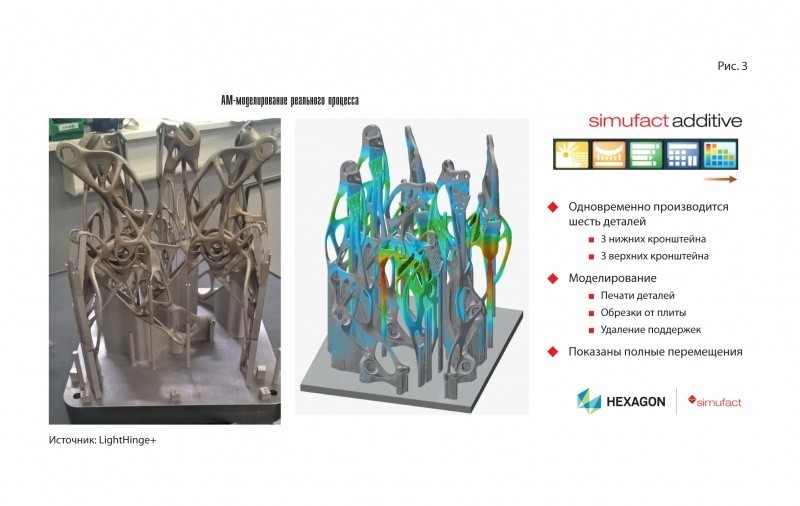

Компьютерное моделирование промышленных аддитивных технологий хорошо интегрируется в общую линейку технологий MSC Software (рис. 1). Процесс проектирования может начинаться с топологической оптимизации в приложении MSC Apex Generative Design. В результате можно получить оптимальную с точки зрения прочности форму детали. При этом нет необходимости учитывать ограничения, накладываемые традиционными способами производства. Далее в пакете Simufact Additive моделируется собственно процесс 3D-печати (рис. 2, 3). После этого можно промоделировать процесс термообработки, необходимой для снятия внутренних напряжений. Следующим этапом обычно моделируют обрезку и удаление опорной плиты и поддерживающей структуры. При необходимости можно смоделировать также процесс горячего изостатического прессования (ГИП). Результаты расчёта из любой стадии могут быть переданы в другие пакеты корпорации MSC Software. Например, в пакете Marc можно производить анализ прочности с учётом остаточных деформаций в детали, а в MSC Fatigue — прогнозировать долговечность.

В результате расчёта можно в любой момент времени, на любом этапе получить напряжения и деформации в любой точке и в любом сечении детали.

В настоящее время в Simufact Additive реализовано два расчётных метода. Первый метод заключается в решении полносвязанной термопрочностной задачи. Этот метод более точный, однако требует большего количества исходных данных, и решение занимает больше времени. Второй метод (метод собственных деформаций) заключается в решении чисто прочностной задачи. Он требует меньше исходных данных, и расчёты занимают значительно меньше времени. Однако для этого метода обязательно проведение калибровки.

Использование метода собственных деформаций в Simufact Additive позволяет моделировать процесс 3D-печати за десятки минут. На ряде задач расчёт производится менее чем за 10 минут! Таким образом, можно оперативно исследовать влияние различных параметров 3D-принтера на коробление детали. Это могут быть различные настройки самого принтера; ориентация детали в принтере (вертикальная, горизонтальная, под различным наклоном); направление и параметры обрезки детали от опорной пластины и последовательность удаления поддерживающих структур; конфигурация и свойства поддерживающей структуры, включая учёт её анизотропии и различной плотности.

Эффективным способом применения Simufact Additive является моделирование компенсации искажений формы (рис. 4, 5). На первом этапе моделируется печать исходной модели. В результате получается деталь со значительными деформациями. Далее производится инвертирование этих деформаций. Таким образом, получается геометрическая модель детали, но не идеальной формы, а с упреждающей компенсацией искажений. Вторым этапом моделируется процесс печати этой изменённой модели, а в итоге получается деталь практически идеальной формы.

В заключение хотелось бы отметить основные преимущества пакета Simufact Additive:

• Новая концепция интуитивно понятного, лёгкого в освоении и использовании графического интерфейса позволяет начать анализ в течение нескольких минут.

• Быстрое проведение расчётов на настольных компьютерах и даже ноутбуках.;

• Масштабируемое решение, позволяющее выбрать между быстрым расчётом для решения основных проблем и подробным исследованием для глубокого изучения задачи.

• Быстрое создание воксельных сеток на любых деталях и поддерживающих структурах.

• Охват всей производственной цепочки вплоть до конечного результата, включая 3D-печать, ТО, обрезку от опорной плиты, удаление поддержек и ГИП.

• Современные надёжные технологии, использующие в качестве решателя Marc — лидирующую систему компьютерного инженерного анализа нелинейных процессов.

• Помощник позиционирования детали, позволяющий выбрать её наилучшее положение в пространстве камеры принтера по заданным критериям.

• Партнёрство с компанией Materialize (Materialise Magics), расширяющее способы создания эффективных поддерживающих структур.

• Автоматическая оптимизация поддерживающих структур.

• Автоматизированный рабочий алгоритм упреждающей компенсации искажений итерационно меняет форму детали до удовлетворения критерия «приемлемое искажение».

Использование Simufact Additive позволяет создавать детали с первой же попытки и даёт возможность просчитывать и минимизировать деформации и остаточные напряжения, выбирать оптимальное направление роста, оптимизировать поддерживающую структуру, уменьшать затраты материала и энергии и в целом увеличивать эффективность производства за счёт замены натурных испытаний компьютерным моделированием. ■