xMOLD – настоящий кремень!

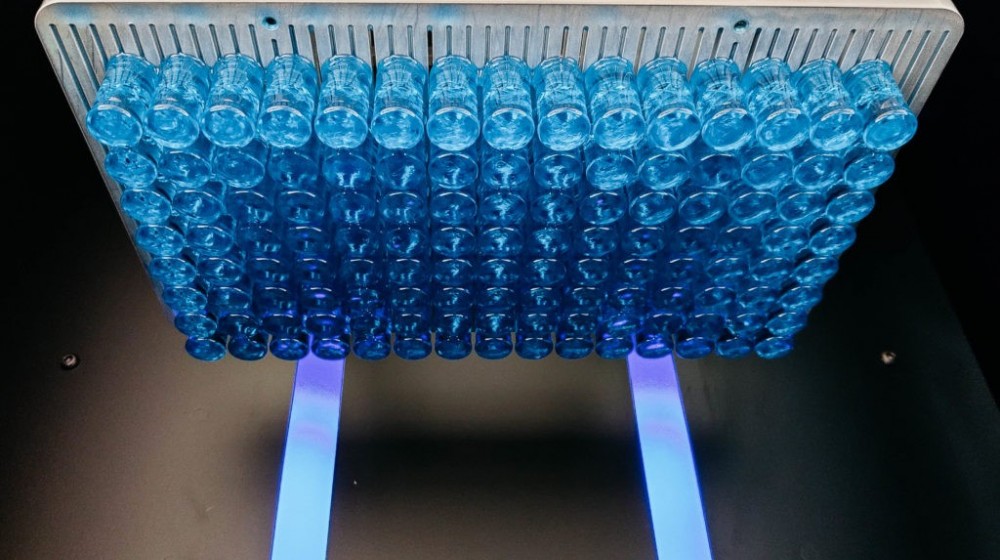

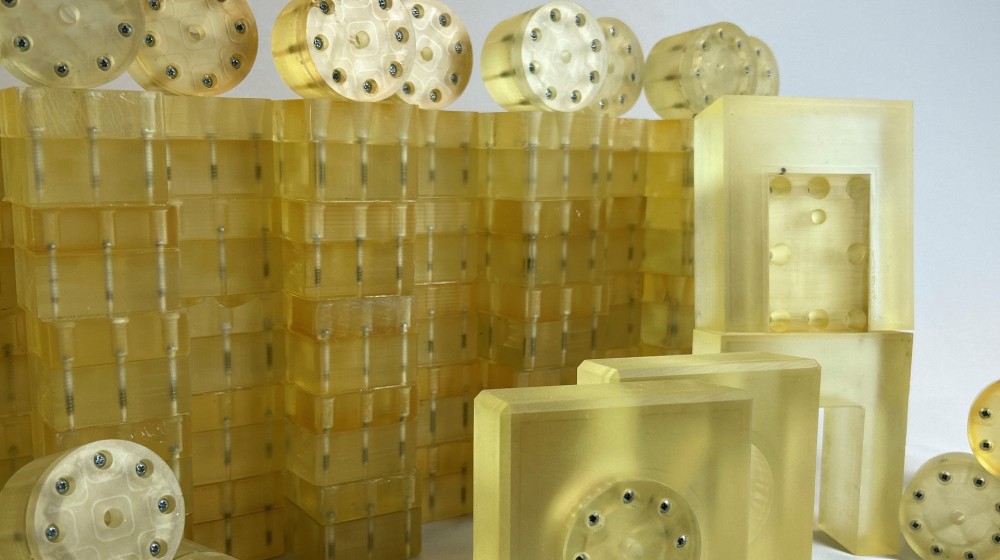

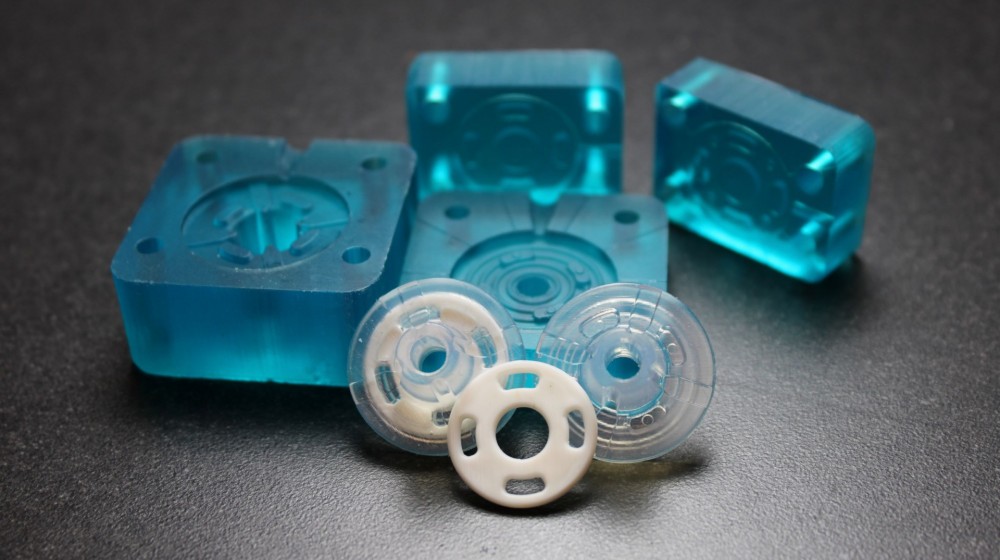

Как явствует из материалов недавнего тематического исследования, компания Alpine Advanced Materials (Alpine) в партнерстве с компанией Nexa3D разработала оснастку для 3D-печати высокоэксплуатационных композитов, формируемых методом литья под давлением. Alpine специализируется на индивидуальном проектировании и производстве деталей для аэрокосмической техники, оборонной, и транспортной отраслей. В общем производственном цикле роль АП отводится фирменному процессу LSPc (Lubricant Sublayer Photocuring), продвинутому аналогу mSLA/LCD от компании Nexa3D. На 3D-принтерах печатается растворимая оснастка из особой фотополимерной смолы, пригодная для литья под давлением сложных композиционных материалов, а также металлов и сплавов. Стоит ли говорить, что тема использования смол для инжекционной оснастки сегодня всё чаще поднимается производственниками, по достоинству оценившими высокую точность фотополимерных технологий? Мы наблюдаем за развитием многих проектов, некоторые из которых вызывают всеобщую зависть миллионными сериями, и всё благодаря высокой скорости и точности проекционных фотополимерных технологий. Но, как оказалось, это не единственное, что подкупает заказчиков: появление новых тугоплавких материалов, отличающихся долговечностью и обладающих специальными уникальными свойствами – вот что представляет неподдельный интерес. Например, такие компании, как BASF и Henkel принимают активное участие в разработке материалов для 3D-печати. Другими словами, АП сегодня — это целый комплекс связей производителей оборудования, инженеров, разрабатывающих изделия, материаловедов и производителей материала, «держателей» 3D-ферм, а также тестировщиков (возможно, из лояльных потребителей). Рассматриваемый процесс предлагает воспользоваться новым подходом в прототипировании единичных деталей, но по более короткому и наименее затратному пути — использованию такой смолы, чтобы в напечатанную из неё форму можно было без опасения заливать металл (металлополимерные композиции и керамонаполненную смолу MIM/CIM с последующим удалением связующего и спеканием)! За экономикой далеко ходить не надо — смола дешевле металла в форме, не так ли? На волне инновации и успеха компания Nexa3D начинает использовать свою линейку фотополимерных 3D-принтеров для инновационного процесса литья под давлением в произвольные формы FIM (англ. Freeform Injection Molding), впервые предложенного датской компанией Addifab (ныне вошла в состав Nexa3d). Производственники хорошо знают, насколько это затратное дело – изготовление оснастки. В Alpine учли, что традиционный подход к литью под давлением требует крупных первоначальных вложений в многоразовую стальную оснастку, но это не всегда соответствует потребностям клиентов на этапах разработки и производства. Преимущества крупносерийного производства из современных материалов очевидны для заказчиков, но это также может оказаться сложной задачей для производителей, разрабатывающих новые конструкции. Вывод напрашивается сам собой: а можно ли уйти от металла для единичного производства, чтобы иметь возможность оперативного тестирования и валидации прототипа, готовящегося к серийному производству? А можно ли взять на вооружение такой процесс, который позволит внести изменения, быстро и наименее затратно изготовить форму? Для современных материалов для литья под давлением, таких как HX5 (армированный полимер), эксклюзивные права на который принадлежат Alpine, может быть еще сложнее разработать оптимизированные конструкции деталей и оснастку не прибегая к помощи стальных форм. FIM сегодня становится такой палочкой-выручалочкой, позволяющей обходится без стали даже для сложных в литье материалов. Итак, процесс FIM в данном случае рекомендует использовать материал , который выдерживает формование из высокоэксплуатационных материалов. Для особо интересующихся опишем его. Печать. Для получения высокой точности оснастки используется LSPc-печать из растворимой смолы xMold. Этот материал «совместим» с сотнями пластмасс, пригодных для литья под давлением, включая некоторые виды армированных, а также MIM-металлов. Несмотря на то, что именно Nexa3D продвигает его на линейке своих принтеров, xMold можно использовать и на других с подобным принципом фотополимеризации. Инжекция. Напечатанная форма помещается в ТПА, производится впрыск материала, например, композиционного, термопласта, силикона и даже MIM-металла. После этого придется подождать некоторое время для остывания формы. Растворение. Заключительный шаг — растворить фотополимерную оснастку в щелочном растворе, на что потребуется 12–48 часов в зависимости от размера и сложности детали. Короткий кейс FIM процесс пришелся кстати одной американской компании, занятой производством БПЛА, для которой потребовалось в сжатые сроки изготовить детали для демонстрации работоспособности аппарата. Стандартная полимерная печать не удовлетворила заказчика по причине недостаточной прочности деталей. Поэтому они стали искать другие возможности с композиционными материалами. В результате сотрудничества компаний удалось изготовить 60 деталей за 10 дней. Демонстрация БПЛА прошла успешно. Какие же выводы мы можем из всего этого сделать? Во-первых, инженер может проектировать изделия без оглядки на возможности традиционных методов производства, когда для литья в ТПА требуется обращать внимание на углы разъема, стенки, отверстия. Другими словами, он не стеснен ограничениями, а может создавать изделия с более высокими эстетическими, эргономическими, и эксплуатационными характеристиками. Шах и мат вам, классические производства, на коротком пути! Во-вторых, при любых штатных или нештатных ситуациях инженер без риска больших затрат может перепроектировать форму и в очень короткие сроки получить конечную деталь. Следует обратить внимание, что сегодня смолы являются бескомпромиссным решением, способным удовлетворить заказчика как по качеству поверхности, так и по функциональным свойствам. Эй, полимерные формы из экструзионных технологий, теряете позиции? В-третьих, получить деталь можно даже не прибегая к загрузке основного высокопроизводительного оборудования ТПА, ведь оно занято серийным производством. Для этой цели можно воспользоваться недорогими настольными ТПА с низкими инвестиционными затратами. В-четвертых, логистика заметно сокращается, ведь вы по-прежнему можете печатать формы у себя и отливать в них ваши самые «трудные» материалы. В-пятых, предыдущий кейс показал, что порой за инновациями стоят годы разработок, ноу-хау, которые могут «утечь» предприимчивым деятелям. Чтобы этого не допустить — имейте весь спектр оборудования и материалов, чтобы не волноваться за конфиденциальность вашего проекта. Когда российские аддитивщики, предприятия, и производители материалов обратят внимание на данную высокотехнологичную коллаборацию? Хотелось бы поскорее увидеть труды наших!