За запасом прочности – к аддитивщикам

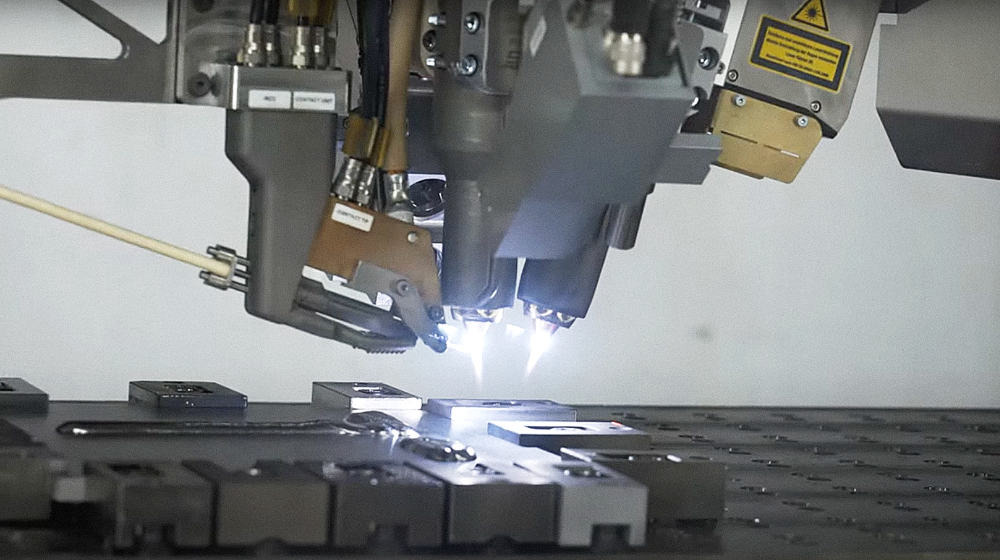

Есть у норвежской производственные мощности в Платтсбурге, штат Нью-Йорк. И этот американский производственный центр Norsk Titanium с некоторых пор известен тем, что здесь, используя запатентованный компанией процесс аддитивного производства с быстрым плазменным осаждением (наплавкой) металла RPD (Rapid Plasma Deposition), изготавливают детали из титана для коммерческих, аэрокосмических, промышленных и оборонных целей. Рис. Техпроцесс плазменной проволочной наплавки RPD Огромный парк компании по меркам проволочной наплавки составляет 22 современных устройства (4-го поколения с размером камеры построения 900 x 600 x 300 мм), производительность которых до 50–100 раз выше, чем систем на основе порошка. Ещё четыре установки собираются запустить в эксплуатацию до конца 2024 года, и тогда, как планируется, мощность 3D-печати на этом производстве составит 700 тонн/год. Запатентованная технология RPD компании – это, по сути, способ 3D-печати из сплава Ti64, обладающего свойствами, подобными получаемым при ковке. Рис. Цех с 22 установками MERKE IV Важный и требовательный заказчик не смог проигнорировать растущие преимущества АП и, согласно законам контрактного производства, обратился за серийным изготовлением в ЦАП Norsk Titanium. Теперь БПЛА Sky Guardian размером с небольшой самолёт получает часть комплектующих благодаря плазменной проволочной наплавке. И если требования к пассажирским летательным аппаратам гораздо выше ввиду их предназначения, то для перевозки систем наблюдения и прочей полезной нагрузки они минимальны, что позволяет без долгих бюрократических процедур задействовать прогрессивные методы производства, осваивая гибкость современного проектирования без оглядки на ограниченность возможностей формовочного и металлообрабатывающего оборудования с ЧПУ. Рис. БПЛА SkyGuardian в цеху на сборке Компания General Atomics зашла в этой идее довольно далеко: она использует в своих самолётах множество деталей, напечатанных на 3D-принтере, например, соединитель крыла БПЛА. Раньше эта деталь делалась из алюминия, но теперь она печатается на 3D-принтерах из титановой проволоки. Сейчас в БПЛА SkyGuardian более 240 наименований деталей изготовлены посредством АП, при этом они пока составляют менее 1% от всей спецификации. Но даже с этой минимальной их долей компания смогла сэкономить сотни тысяч долларов на текущих затратах на эти самолеты. И если до недавнего времени большинство изготовленных с помощью 3D-печати производственных компонентов для SkyGuardian были некритичными – воздухозаборные коллекторы, крышки, кожухи и т.д., — то теперь речь идет о применении АП для дорогостоящих и критически важных компонентов. И на это решение не в последнюю очередь повлиял выбор материала. Рис. БПЛА SkyGuardian в воздухе Большинство конструктивных элементов самолета изготавливается из алюминия. Как известно, это лёгкий и относительно простой в обработке металл. Однако особенность АП состоит в том, что оно предлагает практичный способ изготовления многих деталей из титана, что на самом деле более выгодно для производства критически важных компонентов. General Atomics выделяет четыре класса качества компонентов: A, B, C и D. Класс A предъявляет максимальные требования к качеству. Для соответствия А классу General Atomics используют титан из-за его высочайшего соотношения прочности к массе. Может показаться, что использование алюминия выгоднее по причине его высокой доступности и простоты механообработки. Однако недостатком являются его невысокие прочностные свойства, что накладывает свой отпечаток на вес компонентов. Если посмотреть на это на примере Sky Guardian, то там прежний соединитель крыла производился из алюминия и для достаточного запаса прочности имел гораздо более громоздкие размеры и вес, чем у изделия из высокопрочного титана. По этой причине и было принято волевое решение, подкреплённое экономикой, о замене критически важных компонентов титановыми. Рис. Напечатанный и механообработанный титановый компонент Ни для кого не секрет, что титан является сложным в обработке металлом, на получение деталей из которого уходит много режущего инструмента. Инновационный принцип обработки титана c помощью АТ состоит в получении близких к конечной форме деталей компонентов (net-shape), что позволяет свести к минимуму изрядный объём механической обработки. Norsk Titanium разрабатывает оборудование и оснащает им свои производственные центры, опираясь на собственную технологию, обеспечивающую напечатанным деталям свойства кованых. Быстрая плазменная наплавка RPD – это процесс прямого подвода энергии и материала DED с использованием проволоки и дуги, в котором используются двойные плазменные горелки, тщательно контролируемый нагрев, а также быстрое охлаждение материала для получения деталей с однородной структурой. Технология компании даже позволяет обходиться без горячего изостатического прессования, часто требуемого после L-PBF технологии. Также в компании активно замещают устаревшие литые заготовки больших размеров и дорогую в плане подготовки производства штамповку, особенно для производства компонентов для таких самолётов, как Airbus А350 и Boeing 787. Процесс RPD является высокопроизводительным (5–10 кг/час), обеспечивающим высокую повторяемость деталей и их свойств из Ti64. При умелом применении технологии производства и особенностей проектирования DfAM удаётся снизить коэффициент buy-to-fly с 20/1 до 2/1. Очевидно, что превращение 90% сложно обрабатываемого титана в стружку является устаревшим и неэкономичным подходом, который нужно пересматривать при наличии более совершенной технологии RPD. Важной особенностью любой АТ является её врожденная способность обходиться без оснастки для изготовления любой партии уникальной продукции. Рис. Высокая производительность оборудования требует снабжения большим количеством материала. Катушки с титановой проволокой весом около 30 кг каждая. Отработанный процесс для одного из многочисленных заказчиков и ответственных компонентов – это цепляет и заставляет любую компанию продолжить успешное сотрудничество не только в плане контрактного производства, но и приобретения оборудования и самостоятельного изготовления. Шаги, которые делает General Atomics, – продуманные и точные, ровно такие, какими должны быть у тех компаний, кто осторожно подходит к вопросу внедрения инноваций. Подробнее в (англ.). Смотрите видео с переводом на русский язык на нашем новостном канале в .