Крепления и оснастка

Информация о реальном примере предоставлена компанией Volkswagen и Ultimaker.

Крепления и оснастка - это изделия, которые используются для позиционирования и сборки деталей. Традиционно, крепления и оснастка производятся методом обработки на станках с ЧПУ с высокими допусками. Это позволяет обеспечить точное расположение детали и удержание ее в нужном положении. В силу того, что крепления и оснастка как правило выполняются по индивидуальному заказу, их изготовление приводит к увеличению сроков производства детали и высоким затратам, так как их геометрия часто уникальна и сложна для обработки.

И хотя FFF-печать первоначально рассматривалась только как решение для быстрого создания прототипов, улучшение качества напечатанных деталей в сочетании с рядом доступных технических материалов привело к использованию этого метода для изготовления функциональных креплений и оснастки. Конструкция может быть напечатана за ночь и уже на следующее утро ее испытают на сборочной линии. Последовательные итерации конструирования могут до тех пор включать обратную связь оператора, пока не будет создан идеальное изделие.

Эти преимущества и были использованы в компании Volkswagen Autoeuropa. Компания, имеющая ежегодный выпуск в 100 000 автомобилей, ежедневно использует крепления и оснастку, напечатанные на 3D-принтере, на сборочной линии.

Утвердив концепцию в 2014 году, на сегодняшний день Volkswagen Autoeuropa имеет семь настольных FFF-принтеров Ultimaker, которые производят почти всю оснастку, ранее производимую вне компании.

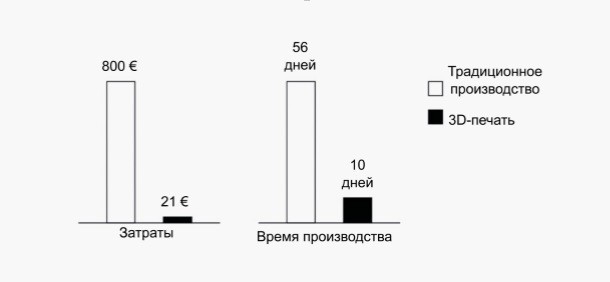

Переход на использование 3D-печати позволил Volkswagen Autoeuropa сэкономить более чем 90% стоимости и времени, требующегося для разработки оснастки.

В 2016 году на собственном изготовлении креплений и оснастки компания сэкономила около 150 000 евро, - ожидается, что эта цифра в 2017 году увеличится до 250 000 евро. Помимо того, что оснастка, напечатанная на 3D-принтере, позволяет получить такую экономию времени и средств, она также является более эргономичной и обеспечивает большее вовлечение оператора, так как обратную связь может быть легко включена в итерации конструирования.