Песчаные формы для литья позволяют производить устаревшие детали

Информация о реальном примере предоставлена компанией ExOne

Для многих металлических деталей метод отливки в песчаную форму - единственный способ изготовления. Недостатком этого является то, что традиционная отливка в песчаную форму является одним из наименее точных методов производства по сравнению с такими процессами, как обработка с ЧПУ или отливка в пресс-формы.

3D-печать песчаных форм и сердечников для литья имеет ряд преимуществ. Поскольку технология струйного нанесения связующего вещества не требует присутствия опорных конструкций, существует большая свобода конструирования песчаных форм и сердечников. При возможных размерах печати принтеров для струйного нанесения связующего вещества, напечатанные формы могут быть довольно крупными и иметь сложную форму (Рисунок 23.2).

Недавно 3D-печать была использована для изготовления пресс-формы для импеллера вертикального насоса.

Из-за трещин и коррозии, вызванных образованием пустот, необходимо было заменить старый импеллер.

Насос был выпущен более двадцати лет назад и больше не производился. По чертежам была создана 3D-модель импеллера, а из нее - конструкция формы. Так как диаметр вертикального насоса составлял 1,27 м, а вес около 900 кг, для литья была напечатана, а затем собрана модульная конструкция формы.

Печать формы выполнялась из сочетания кремнистого песка и фуранового связующего. Кремнистый песок является одним из самых распространенных видов песка в мире и добывается из кристаллов кварца. Он используется для целого ряда применений, включая изготовление форм и сердечников для процессов промышленного литья. Преимущество форм, напечатанных на 3D-принтерах с использованием обычного промышленного материала, такого как кремнистый песок, заключается в том, что они не требует внесения изменений в традиционный процесс литья в литейном цехе.

Кроме того, при использовании с фурановым связующим, он считается продуктом «не требующим запекания», а это означает, что печатные формы и сердечники из кремнистого песка сразу же готовы к литью.

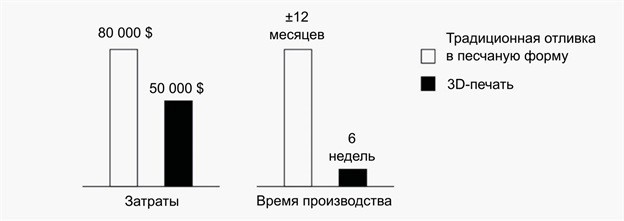

При использовании струйного нанесения связующего вещества все компоненты формы были напечатаны менее чем за одну неделю, а все изготовление бронзового импеллера заняло всего 6 недель (Рисунок 23.2).