Характеристики принтера

Параметры принтера

В отличие от параметров принтеров для FFF-печати, параметры оборудования для полимеризации в ванне зафиксированы и не подлежат изменениям. Как правило, еще на этапе разбивки на слои оператор задает лишь ориентацию детали / расположение опоры, высоту слоя и материал. Большинство принтеров автоматически подстраивают параметры в зависимости от используемых материалов.

Высота слоя и разрешение засветки (размер пятна или разрешение проектора) определяют качество поверхности и точность выполненной детали. Большинство принтеров для полимеризации в ванне производят детали с высотой слоя 25-100 микрон.

Даже для очень маленькой и детализированной детали можно заменить линзы DLP-проектора для получения более узкого луча. Это позволяет печатать маленькие слои с более высокой скоростью и более высоким уровнем детализации.

Снизу-вверх или сверху-вниз

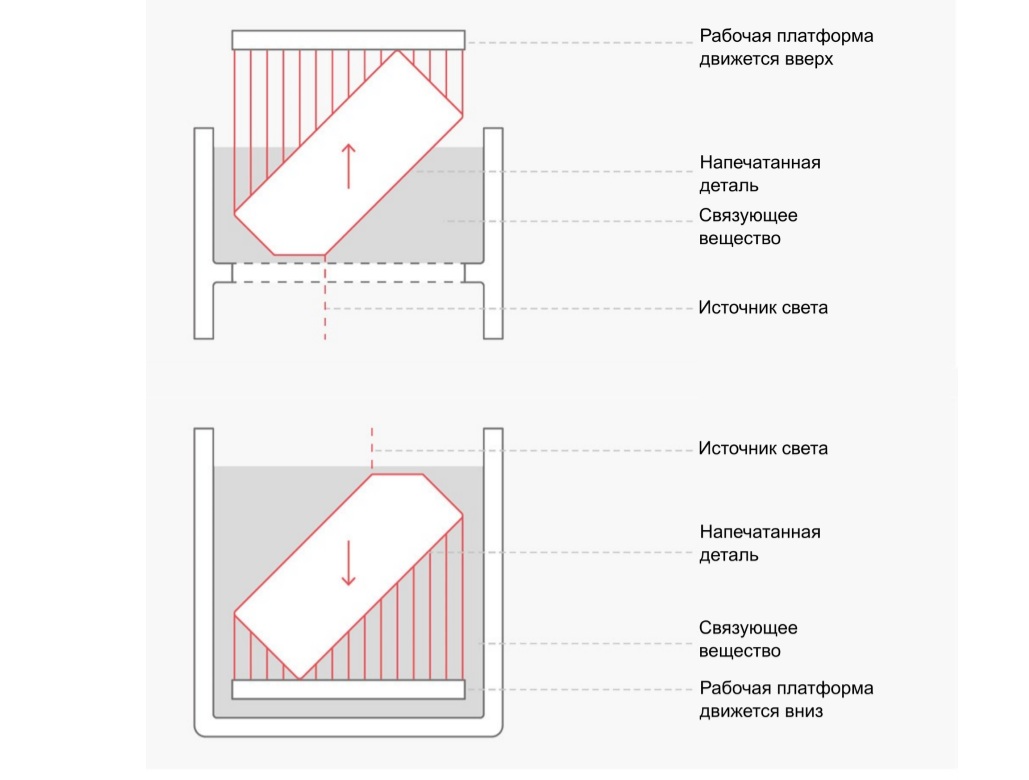

Оборудование для полимеризации в ванне позволяет производить детали в двух направлениях (снизу-вверх или сверху вниз, см. Рисунок 3.4). Производители выпускают принтеры обоих конфигурация для обеих технологий.

Снизу-вверх

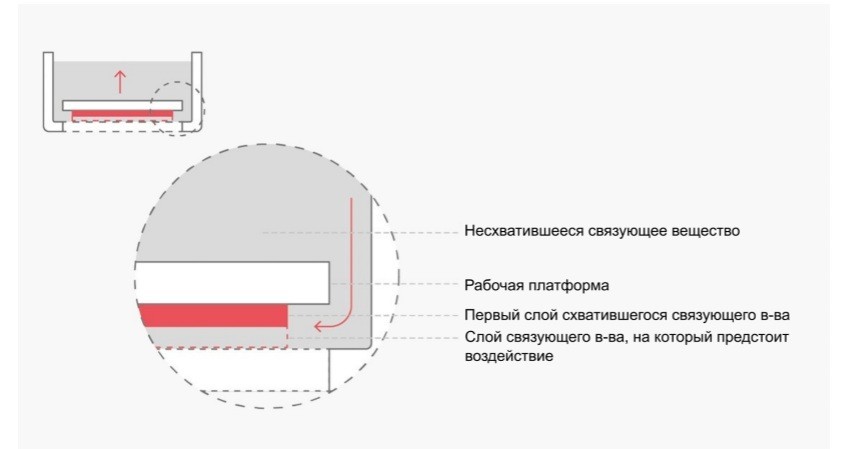

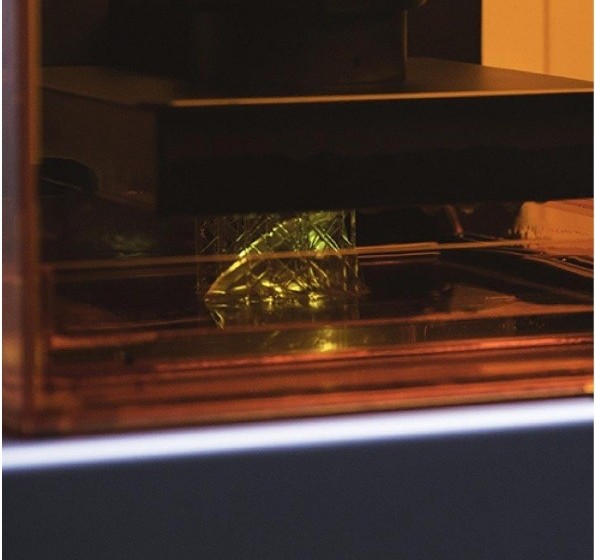

У таких принтеров источник света расположен под ванной с материалом, имеющей прозрачное дно. Вначале рабочая платформа расположена на расстоянии в толщину одного слоя от ванны. Источник света (лазер, УФ-лампа или LED-экран) воздействует на тонкий слой связующего вещества, заставляя его схватываться. Дно ванны покрывают специальным раствором, препятствующим приклеиванию связующего вещества к ванне. Когда первый слой выполнен приклеен к рабочей платформе, принтер начинает отделять первый слой от дна ванны и перемещать его на один слой выше (см. Рисунок 3.5). В зависимости от оборудования, на этой стадии могут добавиться процессы очищения, скольжения, поворота или встряхивания ванны.

После отделения, появившийся промежуток заполняется новым слоем. В некоторых принтерах, работающих по принципу снизу-вверх, используются выравниватели слоя материала по дну ванны, чтобы обеспечить однородное покрытие, для перемешивания и удаления схватившихся частиц. Затем процесс повторяется, платформа передвигается вниз на расстояние в толщину одного слоя и отделяет новый слои от дна ванны, пока деталь не будет готова.

Для успешного выполнения печати снизу-вверх, чтобы сила, с которой отделяется свежий слой была небольшой.

Именно на этапе отделения, возникают области высокого напряжения вдоль очень тонкой кромки, которое может привести к разрыву детали или короблению, если деталь приклеится к дну ванны сильнее, чем к рабочей платформе.

Принтеры, печатающие снизу-вверх, как правило имеют неприлипающее покрытие (часто это PDMS / FEP) на дне ванны, оно помогает при отделении, тем не менее, необходимо регулярно его обновлять, чтобы его действие было постоянным. Выравниватель также служит для обогащения кислородом для PDMS / FEP-покрытия, что улучшает его свойства (не липнет).

Сверху-вниз

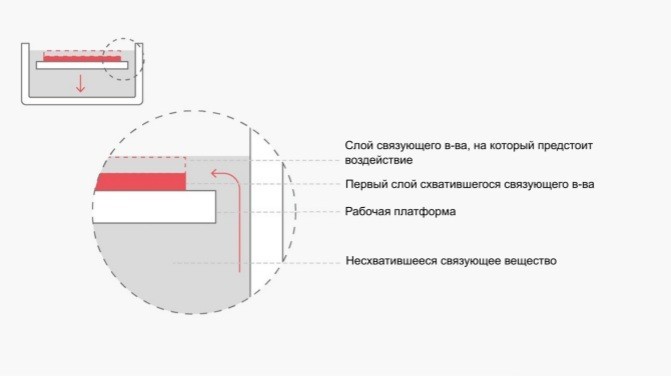

В принтерах, работающих по принципу сверху-вниз, источник света расположен над рабочей платформой. Исходное положение рабочей платформы - самая верхняя часть ванны, платформа при этом покрыта тонким слоем связующего вещества. Источник света воздействует на этот тонкий слой. После того, как напечатан первый слой, рабочая платформа перемещается вниз на расстояние в толщину одного слоя, связующее вещество покрывает предыдущий слой и процесс повторяется (Рисунок 3.8).

С течением процесса, рабочая платформа погружается в ванну все ниже и ниже. По завершении процесса печати, деталь оказывается полностью погруженной в связующее вещество. Затем ее вынимают из него и снимают с рабочей платформы.

Также, как и при печати снизу-вверх, самой критичной является печать первого слоя. Очень важно, чтобы это слой хорошо прилип к рабочей платформе.

Для принтеров, печатающих сверху-вниз, крайне важно, чтобы толщина слоя, который покрывает поверхность печати перед засветкой, была одинаковой при каждом опускании платформы. Для соблюдения этого требования необходимо убедиться, что связующее вещество имеет правильную вязкость, вследствие этого каждый производитель сам выпускает его для своих машин. В некоторых принтерах для распределения слоя связующего вещества используется выравниватель, присоединенный к лазеру, который при проходе создает поверхность над рабочей платформой.

Необходимо, чтобы платформа в ванне двигалась медленно, чтобы не создавать пузырьки воздуха, наличие которые губительно влияет на качество печати. Как правило, рабочие платформы делают перфорированными, чтобы снизить силу отрыва.

Опорные структуры

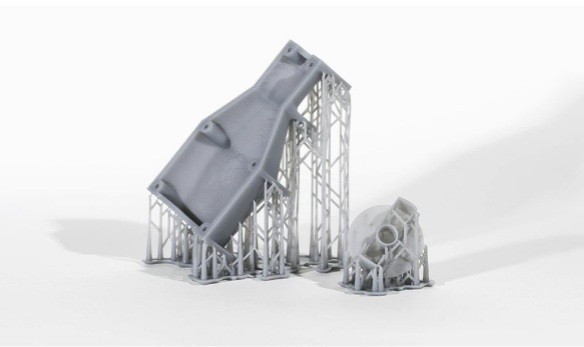

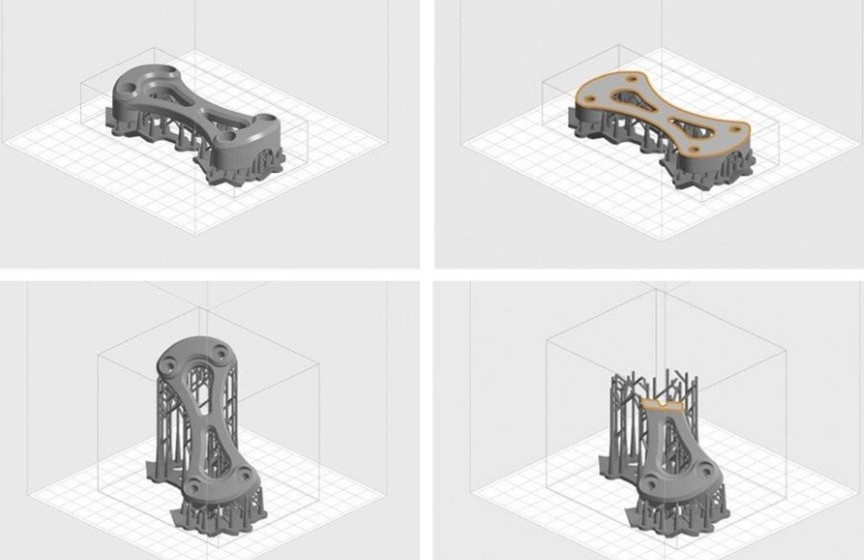

Как и во многих других технологиях 3D-печати, печать методом полимеризация в ванне требует опорных структур. Необходимое количество опор и их размещение в основном зависит от типа используемого принтера. Для принтеров, печатающих сверху-вниз требования к опорам такие же, как для FFF-печати, и касаются поддерживания отвесов и мостов для выполнения их точной печати.

А для принтеров, у которых процесс печати выполняется снизу-вверх, необходимы более сложные опоры.

При отделении больших горизонтальных поверхностей (печатных слоев) от дна ванны возникают большие силы. Если на этом этапе, все же не удалось отделить образец от дна ванны, то, скорее всего, его уже не удастся сохранить. По этой причине, детали печатаются под углом, а уменьшение количества опор уже не является вопросом первостепенной важности (см. Рисунок 3.10).

Для любого из направлений печати, опорная структура выполняется из основного материала (так как в принтере только одна ванна) и снимается вручную.

Таблица 3.1 - Преимущества и недостатки принтеров, печатающих снизу-вверх

|

| Снизу-вверх

|

| Преимущества | - Требуют немного связующего вещества. Так как деталь выходит из ванны, принтеры могут быть компактнее. - Легко контролировать толщину каждого слоя |

| Недостатки | - Для поддержания оптимальных условий печати требуется регулярная замена ванны - Увеличение вероятности разрушения печатного образца из-за отделения или силы тяжести (при большом весе детали) - Детали необходимо печатать под углом, что увеличивает время печати и затраты |

Таблица 3.2 - Преимущества и недостатки принтеров, печатающих сверху вниз

|

| Сверху-вниз |

| Преимущества | - Более быстрый процесс печати, так как нет необходимости в отделении образца от рабочей платформы после печати каждого слоя - Силы, возникающие в детали намного меньше сил при печати снизу-вверх - Так как нет необходимости печатать под углом, требуется меньше материала для опоры - Принтеры считаются более надежными |

| Недостатки | - Принтеры намного более громоздкие, так как требуется больше связующего вещества - Толщину слоя связующего вещества между его поверхностью и верхом детали необходимо постоянно контролировать - Довольно затруднительная замена связующего вещества и дорогостоящая замена ванн |