Точность размеров

4.3 Точность размеров

Так же, как при FFF-печати, детали, напечатанные по технологии SLS, подвержены стягиванию и короблению.

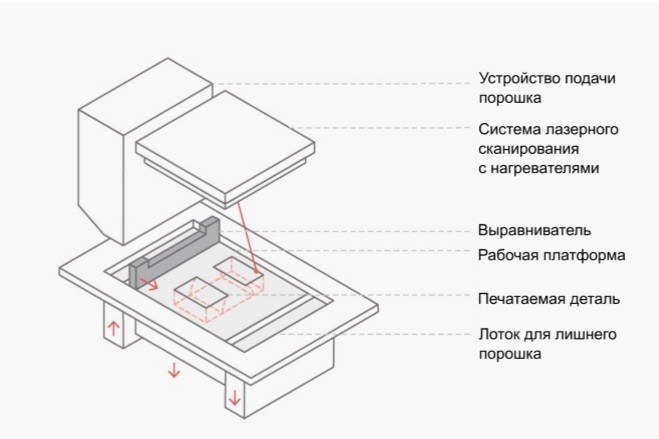

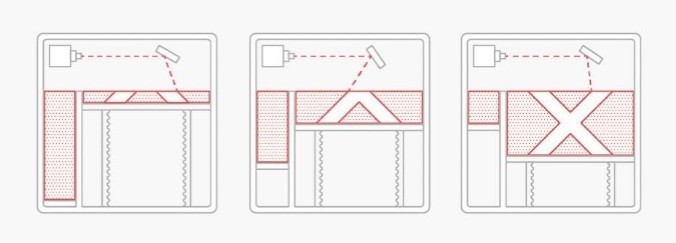

При спекании каждого слоя, он плавится на уже остывшем слое. Это остывание и является причиной стягивания нового слоя, которое распространяется на низлежащий слой. В самом худшем случае, деталь может так закрутиться, что ударится о лезвие выравнивателя, когда оно будет выполнять проход для распределения порошка. По этой причине для уменьшения поперечного сечения каждого слоя рекомендуется размещать большие ровные детали под углом, или вертикально.

Для предупреждения возможного коробления или стягивания деталей во время печати, в SLS-принтерах используются нагревательные камеры, которые повышают температуру порошка до температуры, пограничную с температурой спекания. Однако, при этом все равно не удается избежать температурных переходов в больших деталях, когда низ детали остыл, а только напечатанный верхний слой еще остается при повышенной температуре.

Один из наиболее ключевых моментов в процессе SLS -печати - это этап охлаждения. Для того, чтобы в последствии уменьшить возможность возникновения коробления, детали оставляют в лотке для медленного остывания (иногда на время до 50% от времени печати), и только потом вынимают.

Таблица 4.1. - Прочность деталей, напечатанных методом SLS-печати из стандартного PA12 по различным направлениям. Значения предоставлены компанией EOS.

|

| Направление | Направление |

| Прочность на разрыв | 48 МПа | 42 МПа |

| Модуль растяжимости | 1650 МПа | 1650 МПа |

| Удлинение при разрыве | 12% | 4% |

Таблица 4.2 - Сводная таблица точности размеров для метода SLS-печати

| Параметр | Описание |

| Размерный допуск | ±0,3% (нижняя граница ±0.3 мм) |

| Стягивание/ коробление | Стягивание возникает в 3 - 3,5% случаев, хотя многие службы SLS-печати делают проверочные расчеты на этапе подготовки. |

| Требования к опоре | Не требуется |