Спекание как «живой» процесс

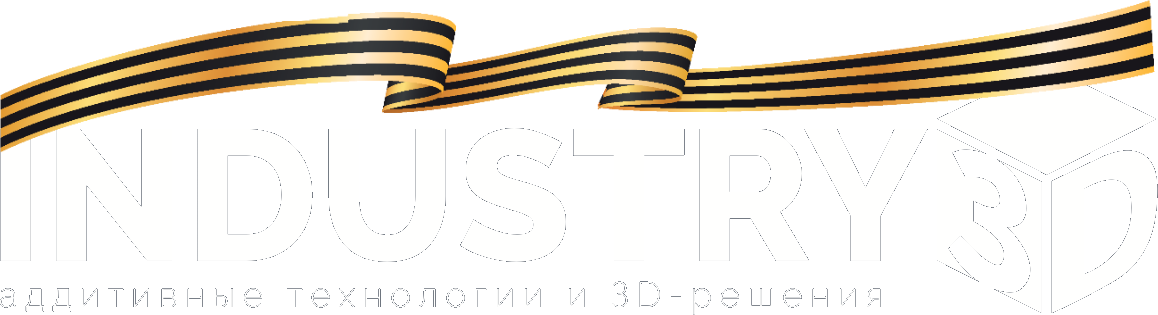

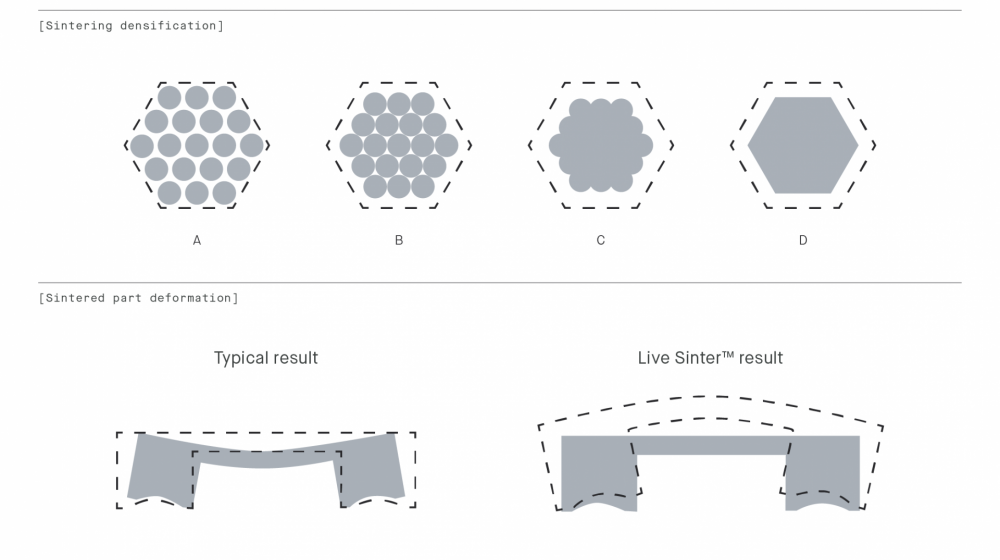

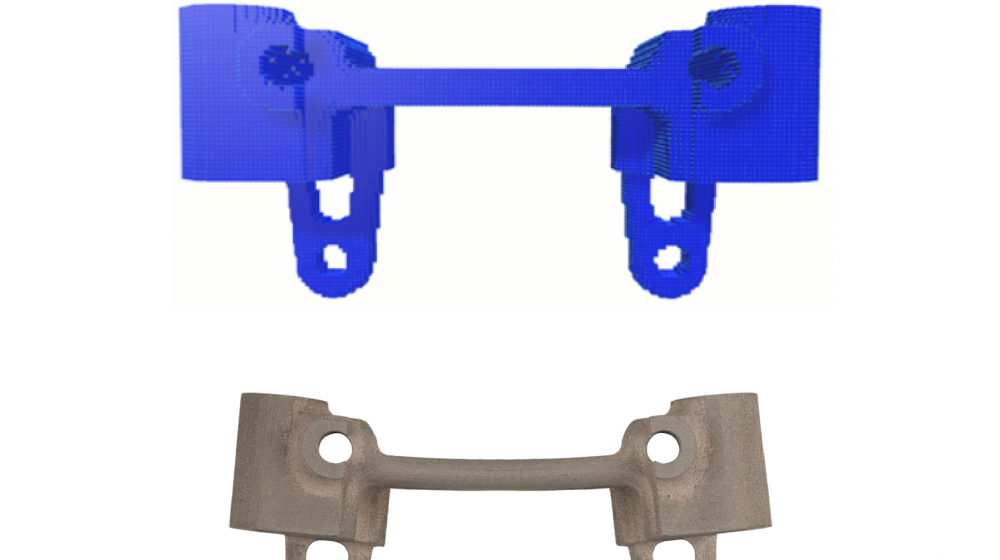

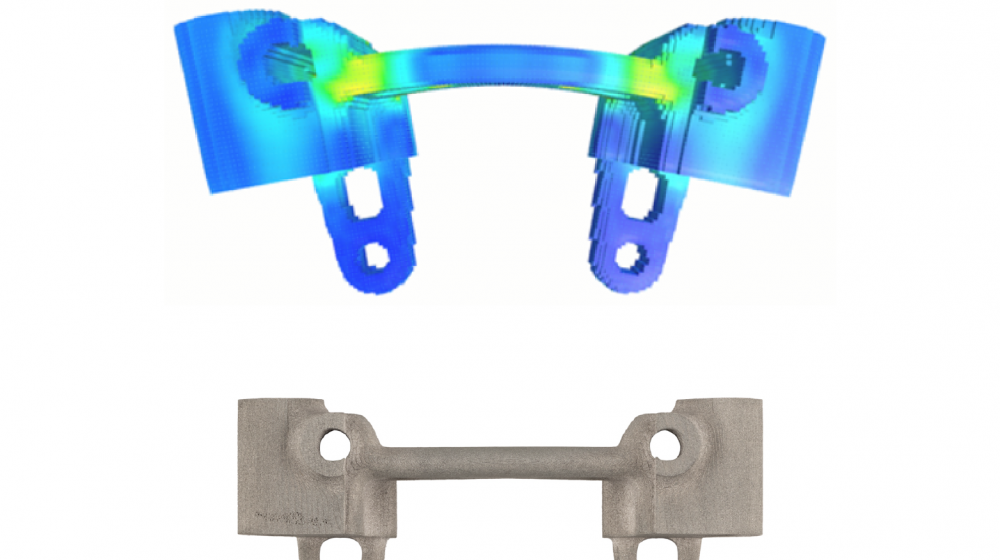

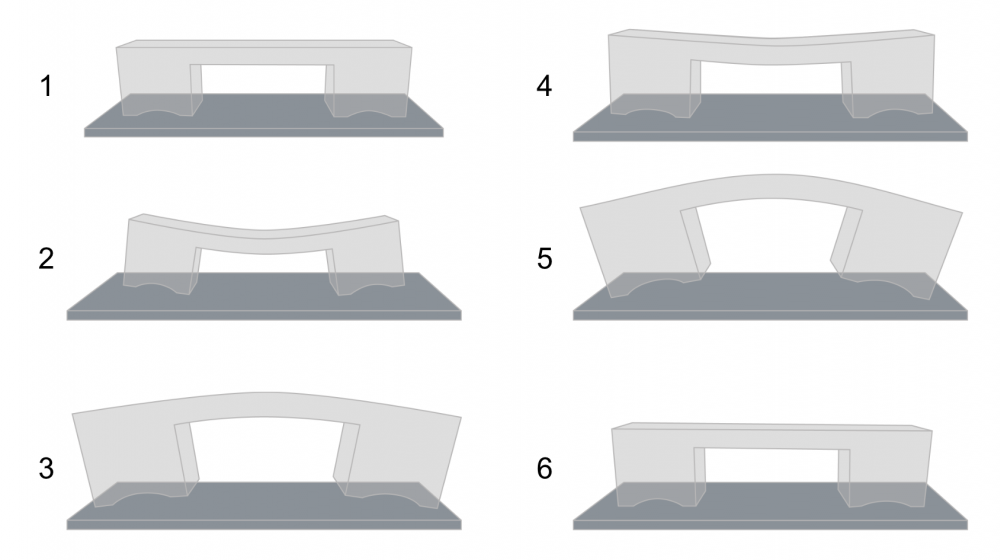

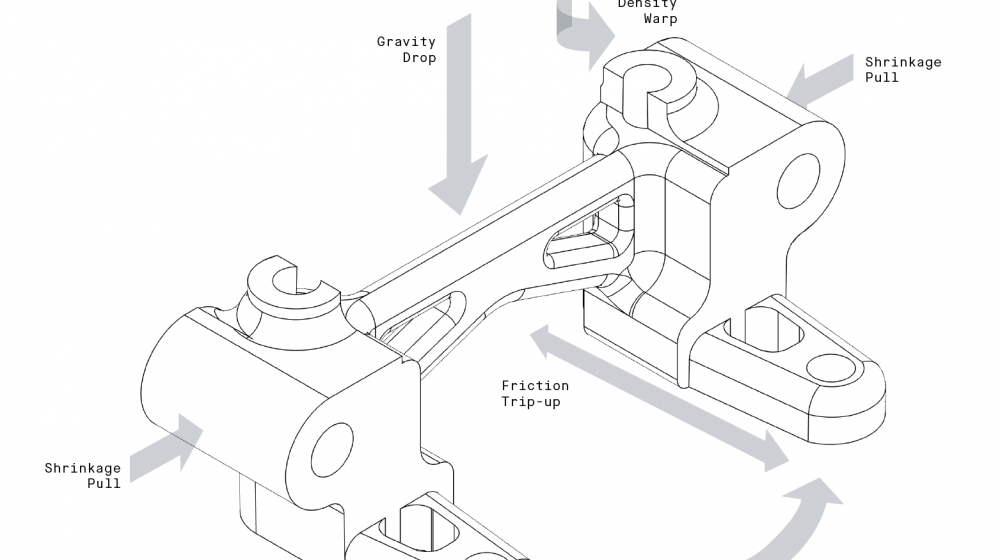

Кто сегодня не мечтает придать своему производству ускорение, например, в два раза, увеличив основные экономические маркеры? Это кажется фантастическим и даже безумным? Не спешите уходить, а лучше узнайте, как ведущая компания с инновационной технологией по 3D-печати металлами и сплавами «рвёт» традиционное конструкторское мышление и производственные подходы. Технология Metal Binder Jetting, как преемник всем известной технологии печати песчаных форм для «цифровых» литеек, сегодня будоражит умы директоров предприятий и стартаперов, и заставляет нервничать производителей лазерного LB-PBF/SLM оборудования с осязаемыми и неустранимыми ограничениями... Для несведущих начнем с того, что для популярной технологии синтеза на подложке LB-PBF уже несколько лет мир активно использует программные инструменты для симуляции всего почти всего ответственного технологического цикла производства с оценкой теплового, напряженно-деформированного состояния и конечного коробления заготовок деталей. Итогом такой симуляции является инверсия технологических деформаций и создание компенсированной заготовки. А как же обстоят дела с потенциальным лидером металлической безлазерной печати? Live Sinter™ — первое в своем роде программное приложение, призванное сделать процесс спекания по технологии Metal BJ более понятным и повторяемым, особенно для тех пользователей, кто еще только осваивает эту технологию. Рис. Классификация этапов спекания: [A] Обычный порошок, частицы которого соприкасаются друг с другом; [B] Предварительное спекание, при котором образуется связь между частицами и небольшая усадка; [C] Промежуточное спекание, частицы начинают плотно связываться друг с другом; [D] Окончательное спекание с полной усадкой. Спекание: в чем проблема? Технология спекания известна уже тысячи лет. Точнее, с тех самых древних времен, когда кто-то из наших очень далеких предков догадался обжечь на огне глиняный горшок и тем самым обеспечить относительно долгую жизнь керамической посуде. А вот для производства металла спекание стали использовать только в первой половине 20 века. Сегодня этот метод применяется при литье металлов под давлением, в прессовании, а также в аддитивном производстве, в том числе крупносерийном. Но при этом процесс спекания по-прежнему представляет собой своего рода «черный ящик», содержимое которого создает немалые проблемы на пути широкого внедрения технологий аддитивного производства металлов на основе MIM (Metal Injection Molding). Во время спекания коричневые (brown) или сырые детали, состав которых представляет собой комбинацию металлического порошка и связующего вещества, нагреваются чуть ниже температуры плавления металла. Сначала связующее испаряется из детали, за этим следует массоперенос посредством вязкого течения, пластического течения, конденсации и диффузии, при которой металлические частицы сливаются вместе. В результате получается плотная металлическая деталь, которая уменьшается в размере примерно на 15 процентов. В процессе спекания деталь подвергается значительному воздействию силы тяжести, трения, а также неравномерной усадки из-за разной плотности. Всё это способствует сложно прогнозируемой деформации деталей, возможному появлению коробления, растрескивания, и выхода размеров за пределы допусков. При этом производителям пока остается полагаться на лучшие практики и интуицию относительно небольшого числа инженеров, имеющих практический опыт спекания. Рис. Типовая деформация в MBJ без программной симуляции процесса и предеформации. Хотя крупные организации, специализирующиеся на порошковой металлургии, могут оптимизировать геометрию и разрабатывать специальные керамические формовочные машины для оттачивания процессов спекания, это все равно требует многократных попыток и действий по наитию в условиях неопределенности. Благодаря растущей доступности недорогих 3D-принтеров по аддитивной технологии MBJ ширится круг компаний, впервые использующих аддитивный и традиционный процесс MIM. Разработчики такого оборудования стремятся устранить неопределенности для более прогнозируемых результатов работ. В отличие от более крупных организаций с богатым прошлым, новичкам не хватает опыта, времени и ресурсов для успешной модификации конструкций и параметров обработки для каждого проекта. В результате эти новообращенные аддитивщики своим повышенным спросом стимулируют создание инструментов моделирования спекания, которые могут сделать эти технологии более понятными, воспроизводимыми и широко применяемыми. Решение – в инверсии технологических деформаций Live Sinter — это первое в своем роде ПО, обеспечивающее скорость и простоту процесса спекания. Оно способно моделировать сложную деформацию и силы компаундирования, которым деталь будет подвергаться во время спекания, и всего за несколько минут генерировать скорректированную геометрию детали для 3D-печати. Live Sinter достигает этого, сначала моделируя поведение спекания связанного металлического порошка. Затем программное обеспечение моделирует усадку и деформацию, которые, как ожидается, произойдут в печи. Используя эту информацию, ПО запускает серию итеративных симуляций для автоматического создания геометрии инверсии для компенсации искажений. Эта геометрия с «отрицательным смещением» отправляется на печать, из которой после спекания выходит бездефектная деталь с номинальными размерами. Рис. Пример использования Live Sinter для получения номинальной геометрии детали. Как это работает Программа Live Sinter, разработанная более года назад в сотрудничестве с командой специалистов мирового класса в области материаловедения Desktop Metal, работает с использованием итеративного моделирования. Для лучшего понимания этого процесса объясним его на простом примере. [1] Загружается CAD-модель в Live Sinter, назначается материал и формируется металлополимерная модель для дальнейших расчетов. [2] Запускается предсказательная симуляция процесса спекания без использования инверсии. [3] Рассчитывается инверсия детали («отрицательное смещение»). [4] Запускается повторная симуляция процесса спекания с использованием данных на предыдущем этапе. Несмотря на то, что прогнозируемый результат становится ближе к номинальным размерам CAD-модели, деталь все же имеет видимую деформацию (см. прогиб посередине). [5] Рассчитывается повторная инверсия детали с использованием данных на предыдущем этапе. [6] Запускается очередная симуляция процесса спекания с использованием данных на предыдущем этапе. Расчетная модель не имеет видимых деформаций и отклонений от CAD-модели. Таким образом процесс моделирования спекания и инверсии геометрии повторяется до тех пор, пока расчетная модель не будет соответствовать изначальной геометрической модели в заданных допусках. Создать инвертированную модель – не значит просто инвертировать деформацию, возникающую в ходе спекания, поскольку в этом процессе действует множество факторов, влияющих на конечный результат, и все их надо учитывать при создании отрицательного смещения. Каждая новая итерация – это совершенно новая физическая задача. При выполнении "инвертированных" вычислений необходимо учитывать следующие параметры: Рис. Силы, оказывающие негативное влияние во время спекания. Резюме ПО для инверсии, подобное Live Sinter, позволяет рассчитывать и производить высококачественные детали, соответствующие требованиям по чертежу. Постобработка деталей по MBJ-технологии – это крайне ответственный этап, который до недавнего времени очень сильно зависел от опыта персонала. Избыточные сложности процесса и сложная же прогнозируемость результата не позволяли технологии струйной печати связующим по металлу быстро обрести лояльных пользователей, а связываться с изысканиями, теряя время и недополучая выручку, могут себе позволить не многие, разве что исследовательские институты. Напечатать детали и даже обеспечить серийность производства с MBJ – вполне осуществимая задача, но особенности постобработки, свойственные печам с MIM-деталями, – могут довести до белого каления любого промышленника. Разработчики в Live Sinter берут на себя эту ответственность и виртуальными экспериментами добиваются требуемого качества. Сегодня некоторые из быстро растущих компаний-разработчиков MBJ технологии из-за неимения такого ПО вынуждены использовать массивные опоры для прогнозируемого спекания контроля усадки. Использование опор для спекания, хотя и эффективно контролирует деформацию детали, при этом препятствует приданию детали желаемой формы, что приводит к более высокой концентрации точек напряжения. С помощью Live Sinter детали и опоры печатаются с инверсией, что позволяет им без ограничений сжиматься одновременно. В результате снижается концентрация напряжений внутри деталей. Поскольку в ближайшие годы аддитивное производство металлов продолжит рост, возрастет и потребность в моделировании спекания. Делая процесс спекания более понятным и повторяемым, Live Sinter обеспечивает пользователям беспрецедентный контроль над геометрией конечных спеченных деталей и помогает выполнить миссию Desktop Metal — сделать 3D-печать доступной для всех производителей и инженеров, окунувшись в мир аддитивного производства 2.0! Заинтригованы или заинтересованы возможностями Metal BJ? — единственный в России разработчик и производитель оборудования по MBJ технологии. Специалисты компании помогут вам разобраться в специфике её работы, посоветуют или отговорят от использования, определят, какие бизнес-эффекты вы сможете получить с инновационным оборудованием, глобальное развитие которого заметно практически каждый день! Авторский .