Первооткрывателем аддитивной технологии электронно-лучевого плавления (ЭЛП, E-PBF/EBM) стала шведская компания Arcam AB (ныне GE Additive). Было это еще в 1997 году. И затем на протяжении многих лет Arcam удерживала монополию в технологии электронно-лучевой плавки металлопорошковых композиций и добилась всемирной известности. В 2015 году ключевые патенты компании закончились, что и открыло дорогу новым игрокам. Сложно ли сохранять лидерство, будучи монополистом? Вопрос риторический. Но что, если «отпустить» патенты и войти в рыночную конкуренцию? Вспомним, к примеру, ажиотаж, случившийся в индустрии аддитивных технологий после окончания действия патентов Stratasys Inc. Тогда рынок в самые короткие сроки наводнили многочисленные проекты с «новой» технологией FFF, появившейся благодаря своему «прародителю» FDM. Но так ли просто дотянуться до высочайшей планки, установленной Arcam, и даже поднять ее ещё выше? Чуть забегая вперед, скажем: совсем не просто, но всё же – не из разряда невыполнимых миссий. И в том, что сейчас на мировой и российский рынок АП выходит усовершенствованная технология электронно-лучевой плавки (по сути – ЭЛП 2.0) есть немалая заслуга в том числе отечественных компаний.

Чтобы двигаться дальше, давайте обратимся к возможностям технологии, отметив её самые важные конструктивные и технологические особенности. Принцип здесь состоит в выборочном плавлении порошкового металлического слоя материала посредством его бомбардировки, под контролем магнитного поля, электронными лучами, исходящими из электронной пушки мощностью обычно 3-6 кВт. Чтобы исключить или минимизировать напряжения, обеспечить лучшее металлургическое качество, металлопорошковая композиция нагревается до температуры 700-1100°C. А чтобы кислород из воздуха не смог воздействовать на металл, окисляя его и повышая риск взрывоопасности порошка, в технологии E-PBF используется вакуум. Сегодня системы 3D-печати, работающие с металлическими порошками, для исключения негативного влияния кислорода на изделие используют либо инертный газ, либо вакуум. Оба заполнителя в рабочей камере служат одной цели. Однако в нашем случае электронный луч работает в коллаборации с вакуумом. Отмечается, что именно вакуумное плавление имеет максимально высокий коэффициент использования энергии, низкий коэффициент отражения, высокую скорость сканирования (против точечного воздействия лазера, как у L-PBF). А также высокую проникающую способность, большую глубину плавления и низкое напряжение в деталях – именно то, что является камнем преткновения для ближайшего «конкурента» – технологии СЛП (L-PBF), работающей в среде инертных газов с помощью лазера. Отметим также, что вакуум исключает горение в камере построения и образование соответствующих частиц, что позволяет получать более «чистые» изделия в сравнении с СЛП. После завершения печати в камеру построения закачивается гелий и идёт медленное остывание с получением гомогенизированных отожжённых деталей.

Рис. Примеры деталей, изготовленных из различных материалов по технологии E-PBF

Все слышали о поддерживающих структурах, без которых вроде как не обойтись, ведь они в нашем аддитивном мире помогают удерживать изделия на платформе и отводить тепло, «смягчая» напряжения? В ЭЛП они совершенно необязательны! Дело в том, что электронный луч сканирует поверхность, причём делает это максимально быстро, как бы рассредоточиваясь одновременно в разных частях каждого слоя, и потому в формируемых слоях не успевают накапливаться напряжения. Например, производительность ЭЛП-принтеров составляет 55 – 80 см³/час против 2 – 20 см³/час у СЛП. Однако пытливый читатель может возразить, приводя в пример большие сборки в СЛП, в которых множество деталей расположены одна над другой (в трёх измерениях) со вспомогательными структурами, что создает видимость серийного производства. И он будет прав в том, что в некоторых случаях, (а в серии этого очень важно), инженеры для максимального использования потенциала принтера соединяют перемычками детали для того, чтобы они надёжно удерживались одна над другой и позволяли принтеру работать в режиме 24х7 без присутствия оператора. Сравните, для примера, этот важный аспект с технологией L-PBF, когда детали через поддержки жестко привариваются к плите, что уже ближе к двумерному расположению. Соответственно, в этом случае остаётся не задействованной остальная часть рабочей камеры, и эффективность работы принтера падает.

С технологией разобрались, её преимущества неоспоримы и крайне актуальны. Как обстоят дела с материалами?

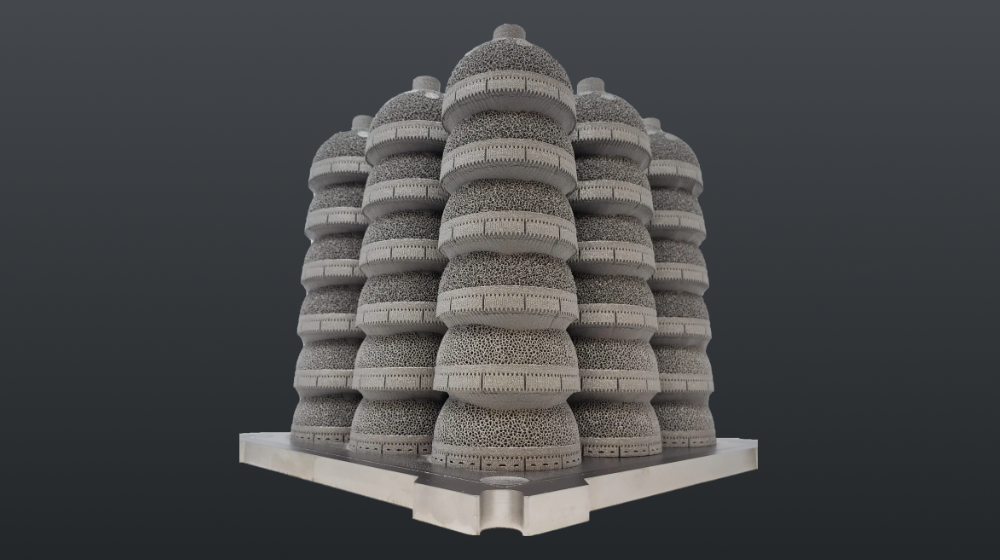

Металлопорошки обычно используются в диапазоне размеров 45 – 100 мкм, что является достаточно крупной фракцией, которая более безопасна ввиду низкой текучести, а также более доступна по сравнению с материалами для СЛП. Энергии электронной пушки и электронов, вылетающих из неё, достаточно для расплавления порошка многих токопроводящих металлов, даже с высокой степенью отражательной способности и теплопроводности, например, меди, тугоплавких металлов, сплавов циркония, тантала, молибдена, титана и его сплавов, хром-кобальтовых сплавов, никелевых сплавов. Но самый важный гость на рабочей платформе 3D-принтера – титановые сплавы – ввиду исторических причин, своей высокой стоимости и сложности обработки традиционными технологиями. По этой причине одни из главных потребителей технологии ЭЛП – высокотехнологичные отрасли: авиастроение, космонавтика, медицина и производство электродвигателей. Например, прочные и лёгкие детали из сплава титана Ti6Al4V используются для изготовления частей двигателей и несущих конструкций NASA, а также корпорациями Boeing и Lockheed Martin. Протезы и имплантаты сегодня также успешно изготавливаются при помощи ЭЛП из биосовместимых титана и кобальтового сплава CoCr с полной безопасностью для организма человека. Абсолютным бестселлером в медицинской среде является производство ацетабулярных чаш для эндопротезирования тазобедренного сустава, «рыхлая» поверхность которых просто идеальна и без дополнительной обработки (не думайте, что именно такая «фирменная» шероховатость будет после печати – это специальные настройки в ПО для взаимодействующей с костями части геометрии чашки).

Рис. Серийное производство 54 ацетабулярных чаш для эндопротезирования тазобедренного сустава по технологии E-PBF (изображение предоставлено General Electric, Inc., США)

В общем, E-PBF сегодня на мировой арене зарекомендовала себя наилучшим образом для производства ажурных и подверженных растрескиванию деталей, крупных технических элементов конструкций, тонкостенных изделий и мелких стержнеобразных элементов конструкций, в том числе с высокой сплошностью (например, превышающей 99,4% на Ti6Al4V).

С экономической точки зрения плюсы у технологии возникают как следствие более простого устройства оборудования, в котором отсутствуют дорогие и «привередливые» лазеры, зеркала, сканаторы. А благодаря более высокой производительности увеличивается выход готовой продукции и, соответственно, ускоряется окупаемость инвестиций.

Также практически любая АТ по металлам и сплавам предоставляет заготовку, соответствующую литейным технологиям или проволочной наплавке. В первом и во втором случаях для некоторых поверхностей потребуется механообработка, пескоструйка, галтовка, шлифовка или даже электрохимполировка. Технология ЭЛП также потребует подобного к себе внимания. Более высокая, чем в СЛП, шероховатость убирается вышеперечисленными методами, так что в этой дисциплине «соревнования» между технологиями нет явного лидера.

Для тех, кто рассматривает аддитивное производство в качестве рентабельного инструмента для изготовления ответственных металлических деталей, сегодня доступны несколько технологий, каждая из которых имеет свои преимущества и недостатки. Найти их не составит особого труда, доверившись опытным интеграторам. И лучше, если это будут компании, имеющие собственное производство оборудования или налаженную крупноузловую сборку – как следствие статуса СП с ведущими иностранными брендами. Компания AM.TECH как раз и представляет собой такого интегратора, со всей ответственностью подходящего к вопросам подбора оборудования из обширной собственной линейки 3D-принтеров и 3D-сканеров.

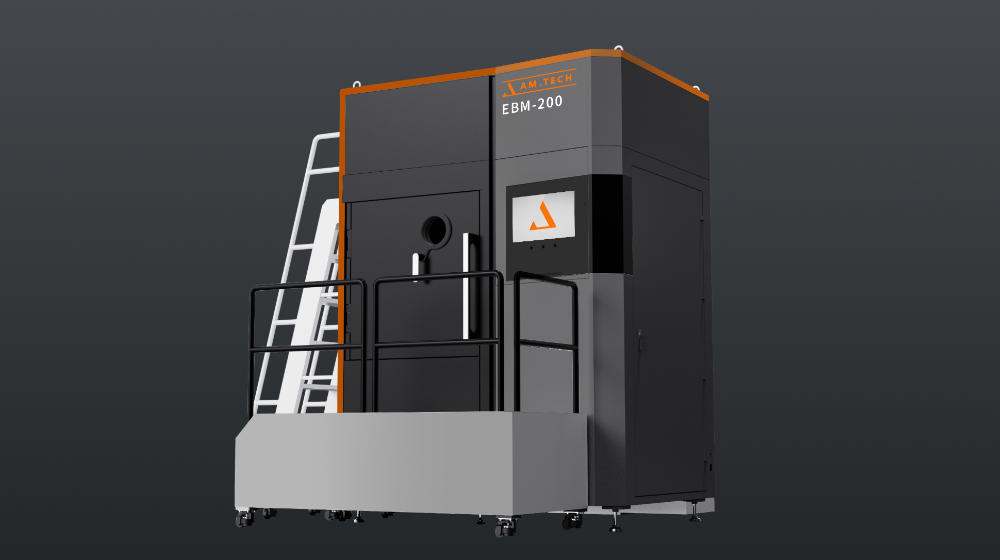

Предлагаемые компанией системы серии EBM успешно решают самые сложные задачи, которые не способно решить другое оборудование или компании. 3D-принтер AM.TECH EBM-200, который является средним в линейке электронно-лучевого оборудования компании, можно увидеть в работе в стенах Московского цифрового завода. Традиционно для AM.TECH все параметры поставляемых решений остаются открытыми для всех категорий заказчиков – мы предоставляем полную свободу науке и производствам для быстрого освоения АТ и использования лучших или экспериментальных материалов на рынке для разработки новых деталей и получения уникальных физических и механических свойств. Современная технология ЭЛП переживает второе рождение благодаря новым и конкурентноспособным игрокам. Убедитесь в этом сами, посетив офис и производство AM.TECH!

Рис. AM.TECH EBM-200

Познакомиться с оборудованием электронно-лучевой плавки вы сможете на стенде 22C15 компании AM.TECH на 24-й международной специализированной выставке «Металлообработка 2024. Оборудование, приборы и инструменты для металлообрабатывающей промышленности», которая пройдет 20–24 мая 2024 г. в ЦВК «Экспоцентр».