Одно сопло, много диаметров: новинка 3D-печати от Sculpman

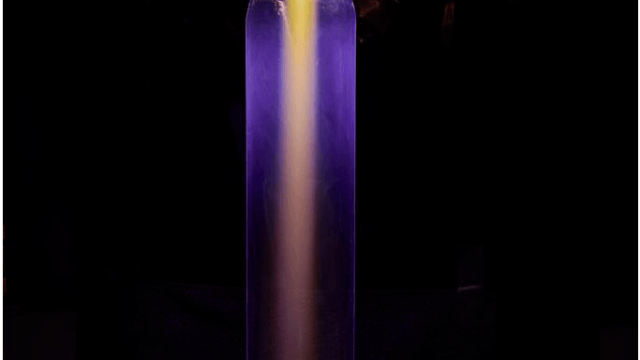

При экструзии материалов вы традиционно привязаны к одной геометрии и размеру сопла. В идеале, более крупное сопло можно использовать для изготовления крупноразмерных внутренних областей, а более тонкое – для изготовления кромок и деталей. Таким образом обеспечивается правильный баланс между скоростью и точностью. Несколько компаний пытались добиться этого путем замены инструмента или физического изменения диаметра сопла. В основном, их попытки не увенчались успехом из-за таких факторов, как изменение скольжения стенок, повышение давления в сопле, отсутствие координации между соплом и подающим механизмом и т. п. Бельгийская компания Sculpman уже два года работает над решением, которое позволило бы раз за разом получать оптимальный размер сопла. Компания разработала новый способ, известный под названием «технология переменного сопла», при котором сопло непрерывно изменяется в размере на протяжении всего процесса осаждения. В то же время конструкция сопла такова, что оно экструдирует плоский слой. Целью Sculpman было также улучшение адгезии слоев за счет создания большей площади поверхности для их прилипания. Компания также утверждает, что ее способ экструзии по принципу «тальятелле, а не спагетти» также означает, что она способна ускорить печать, обеспечив большую однородность и качество деталей. «Цилиндрические дорожки, расположенные горизонтально рядом друг с другом, создают волнообразный рисунок. Даже если они немного сплющены соплом, область соприкосновения обеих дорожек все равно мала, поскольку поперечное сечение каждой дорожки эллиптично, и соприкасаются только средние части сторон. Если вдуматься, это очень похоже на написание картины. Если вам нужна высокая степень детализации, лучше использовать острый карандаш. Однако если нужно заполнить большие участки, лучше использовать широкую кисть», ― поделился Герольф Ванакер (Gerolf Vanacker), соучредитель компании Sculpman. ― «В настоящее время мы предлагаем эту систему в конфигурации с отверстиями от 0 до 10 мм, с поперечным сечением 0,5 мм и скоростью нанесения 500 см3 в час. Поперечное сечение ограничивает возможную высоту слоя, которую вы можете использовать. Как правило, можно использовать от 1/5 части сечения до почти 100 %». Кроме того, сопло может полностью останавливаться, чтобы перекрыть весь поток. Компания также работала над собственным программным обеспечением для нарезки, чтобы сделать этот процесс эффективным. В настоящее время она использует нити толщиной 2,85 мм для боуден-экструдера и прямого привода и работает над экструзией гранул. Ее бизнес-модель заключается в поставке своего оборудования производителям комплексного оборудования. И она будет присутствовать на выставке Formnext Hall 11, стенд D11, чтобы обсудить это с заинтересованными компаниями. Здесь много интересного. Во-первых, приятно видеть внедрение инноваций в области моделирования методом наплавления (FDM). По сути, в этом процессе мало что изменилось, но он постоянно совершенствуется с течением времени. Возможно, мы все делаем неправильно. Мне импонирует идея печати в форме ленты и ускоренной экструзии с большим сцеплением слоев. Она может обеспечить повышенную прочность при FDM и, возможно, даже большую точность. Мне нравится ленточный подход, и он кажется интуитивно верным, однако на деле это ничего не значит. Поэтому мне было бы любопытно посмотреть, как он работает в повседневной жизни. Я не могу понять, как этот подход решает проблему скопления давления в самом сопле. Эта проблема стоит особенно остро при уменьшении диаметра сопла. Если команда действительно смогла решить данную проблему, то это может стать настоящим прорывом. Если они делают это с помощью сенсорного подхода и будут регулировать размер сопла в зависимости от давления, то у них может получиться очень интересный процесс. Работая на испытательном стенде Ultimaker и используя нить толщиной 2,85 мм, они существенно сократили число потенциальных претендентов, по крайней мере, в ближайшей перспективе. Мне также не слишком нравится бизнес-модель. Я думаю, что уровень и детализация дискуссий с производителями комплексного оборудования, которые потребуются для реализации этой модели, будут значительными. Изменения, которые они должны будут внести в свои машины, также должны быть значительными, не говоря уже о программных изменениях. По моему мнению, это займет так много времени, что у них закончатся наличные, прежде чем они чего-то добьются. На мой взгляд, гораздо лучше было бы либо продавать свои услуги напрямую производителям комплексного оборудования либо делать свои собственные машины. У компании E3D есть вставные сопла и другое оборудование, которое производители комплексного оборудования могут с легкостью протестировать. Оценка также проста, как и использование сопла от E3D вместо альтернативного. На мой взгляд, решение работает. Предлагаемый же вариант будет слишком сложно заставить работать в области продаж и развития бизнеса. Компании должно очень повезти, или ей придется договориться с одним поставщиком, чтобы быстро выпустить продукт на рынок. А потом они будут зависеть от него вечно? Мне очень нравится, как здесь решен вопрос инноваций, но бизнес вести будет сложно. Вместо этого компании следует задуматься о создании собственного принтера или широкоформатной системы. Экструзия широкоформатных материалов ― очень фрагментированный рынок. Здесь проблемы с адгезией слоев становятся очень критичными, и любое повышение скорости сборки дает значительные преимущества. Рынку широкоформатной печати еще предстоит пройти долгий путь, чтобы стать переполненным пространством. В то же время эта фирма разработала программное обеспечение и сопло ― два критических компонента. Остальные компоненты принтера сравнительно просты. Их можно было бы с легкостью передать на аутсорсинг сторонней инженерной фирме.