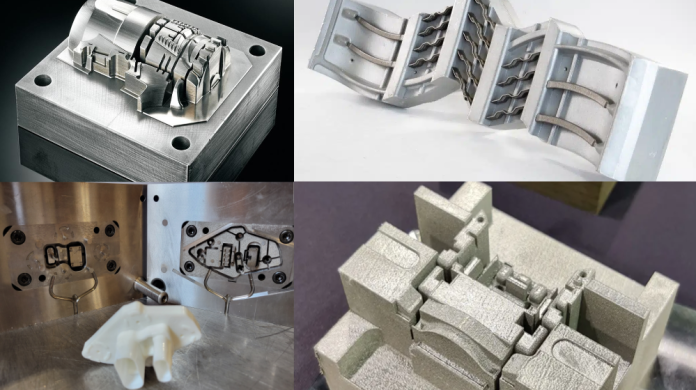

Популярный разработчик L-PBF 3D-принтеров Xact Metal объявил о своей инициативе под названием «Breaking the Mold: The Xact Solution to Better Tooling», что можно перевести на русский язык примерно так: «Революция в оснастке: решение Xact для улучшения инструментального производства».

Прекрасное название для ставшего уже рядовым явления в АП. Но все ли знают о существовании такого применения? Как показывает опыт — нет. Многие предприятия по наитию используют метод L-PBF для печати сложных конечных изделий, выбирая при этом сложно обрабатываемые в традиционной промышленности материалы: титан, жаропрочные сплавы, вольфрам, и другие. Конечно, не обходят они стороной алюминиевые и стальные нержавеющие сплавы. Как показывает практика, повторение не бывает лишним, а может воздействовать на ум и подсознание для того, чтобы у производственника стало формироваться инженерное мышление без ограничений — как раз то, что и даёт аддитивное производство. Сегодня бытует справедливое мнение, что АП может быть экономически эффективно для небольших объёмов работ, и вместе с этим оно предлагает преимущества в свободе проектирования и сроках выполнения работ по сравнению с традиционными методами.

Спасибо, Xact Metal, что даешь лишний повод вновь обратить внимание на не совсем очевидное применение АП: производство пресс-форм! Xact Metal в своём пресс-релизе предлагает посмотреть на проблему пресс-форм под другим ракурсом: высокая доступность, скорость, и непревзойдённая гибкость. Компания делает такое заявление не на пустом месте, а опирается на опыт её более чем 140 заказчиков, которые используют 3D-принтеры для изготовление конечных изделий и оснастки. Более того, Xact Metal, как и подобает настоящему партнёру, заботится о полном производственном цикле, включающем проектирование, печать и постобработку.

«Мы воодушевлены новыми преимуществами, которые 3D-печать металлом обеспечивает для расширения наших возможностей быстрого прототипирования и инженерных лабораторий», — сказал Тайлер Старк, руководитель инновационного центра Spectrum Plastics Group. «Добавление печати из нержавеющей стали 316L в нашу текущую линейку 3D-принтеров для производства оснастки не только позволяет проектировать, игнорируя шаблоны и ограничения, но и значительно ускоряет процесс инструментального производства, что очень приветствуется нашими клиентами».

Стоит ли говорить, что 3D-принтеры Xact Metal легко интегрируются с традиционным производством? Этот неоспоримый факт уже давно прочувствовали многие промышленники, переводящие многие техпроцессы на инновационное оборудование. Практически полное отсутствие переналадки, минимизация времени простоя, легкое программирование — этого сегодня очень недостаёт классической металлообработке, а вот 3D-принтеры это делают «играючи».

Такие известные компании, как Actco Tool and Mfg, Spectrum Plastics Group, a DuPont Business, JST, компания по производству пластиковой упаковки The Plastek Group, и другие инвестировали Xact Metal, рассчитывая на долгое стратегическое партнерство. И все они уже производят сложные вставки в пресс-формы для последующего литья под давлением.

«Компания Actco уже почти шесть десятилетий производит оснастку с жесткими допусками», — сказала Дана Грубер, президент Actco. «Принтер Xact Metal XM200G соответствует нашим высоким требованиям. Высота слоя 20 мкм и его компактная конструкция позволяют нам удовлетворить потребности наших клиентов, обходясь минимальными производственными площадями».

Недавно Xact Metal также поделилась результатами своего сотрудничества с Uddeholm для использования бескобальтового коррозионностойкого порошка Corrax. Более того, Corrax можно отполировать до очень гладкой поверхности класса А1. Таких коллабораций будет становиться всё больше, а компании, входящие в них, уже предлагают уникальные решения, настраивая заказчиков на работу с ними.

И это ещё не всё. Xact Metal расширяет свои предложения рынку за счёт сотрудничества с Oqton и Dlyte Polishing Solutions (GPAINNOVA). Передовое программное обеспечение Oqton, в том числе автоматизированное проектирование конформных каналов охлаждения, упрощает интеграцию 3D-печати в комплексный процесс. Партнёрство же с Dlyte Polishing Solutions обеспечивает высококачественную постобработку поверхностей оснастки.

Кто же ещё может похвастаться таким глубоким проникновением в инструментальную промышленность? Совсем недавно компания Mantle объявила о поставке своих решений для Spectrum Plastics Group, Heyco Products, принадлежащей Penn Engineering, и General Pattern.

В одном из кейсов Mantle утверждается, что их заказчик Westminster Tool использует АП для печати оснастки и смогла сократить время выполнения заказов на 50%.

Французская компания AddUp предлагает использовать сплав AISI 420 для литьевых пресс-форм с минимальной последующей обработкой благодаря его прочности и устойчивости к коррозии. В результате сотрудничества с Aachener Werkzeubau Akademie были созданы формы с высокой прочностью и низкой пористостью.

Компания ExOne, входящая в Desktop Metal, предлагает решение X1 Tooling на основе технологий BJ и MBJ, обеспечивая заказчика действенными процессами с использованием АП, включая литье пластмасс, формование, работу с композитами и литьё металлов.

И, конечно же, не стоит забывать о решениях Matsuura, которые предлагают использование гибридных станков линейки LUMEX для получения пресс-форм образцового качества сразу на ТПА.

Достаточно ли приведённых примеров для того, чтобы взглянуть на мир оснастки по-другому, довериться инновациям и хотя бы раз попробовать это блюдо на вкус? Приятного аппетита, промышленники!

По материалам пресс-релиза Xact Metal.