Невозможные объекты

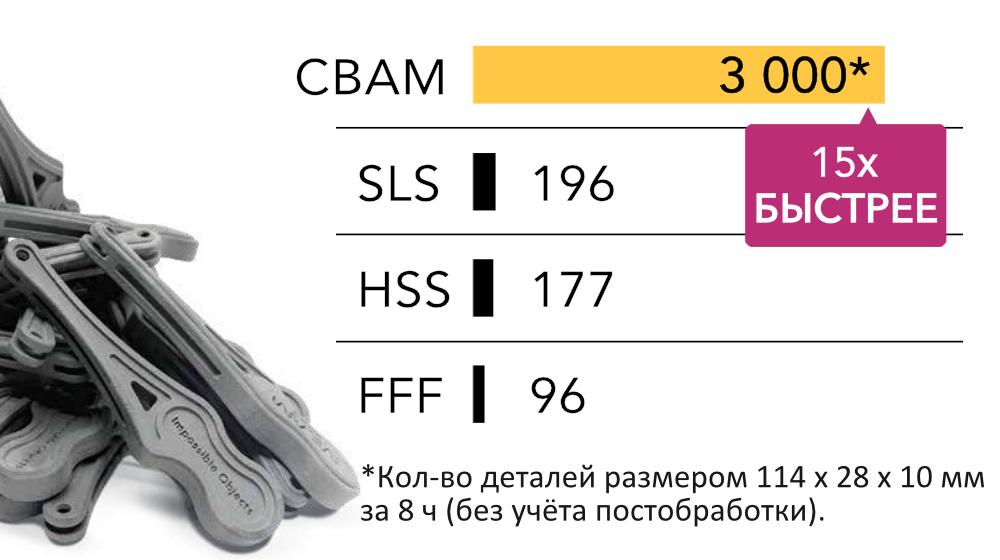

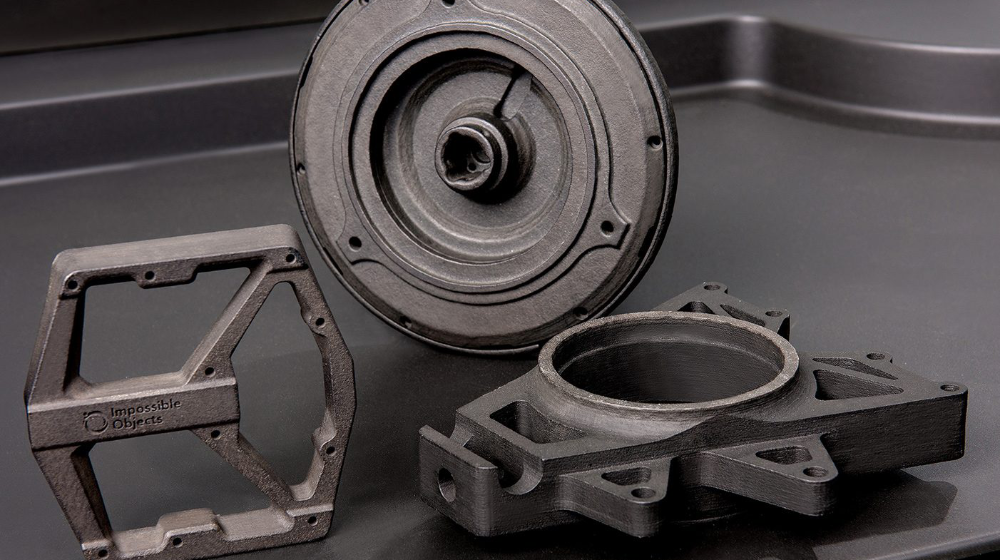

Изделиями с причудливыми формами, полученным благодаря генеративному ИИ, топологической оптимизации сегодня уже мало кого можно удивить. Предприимчивые китайские компании каждый раз придумывают новые возможности для их серийного производства, разрабатывая многосоставные пресс-формы или изрядно усложняя технологический процесс, стремясь к многооперационности. Возможно, при массовом производстве потребитель и не увидит всего потенциала дизайна, который могли бы дать аддитивные технологии, но это дань серийности и, как следствие, возможности получения большей прибыли. Возвращаясь к китайскому производству, нельзя не отметить его образцовую производительность и незаурядность решений в производстве комплексных товаров, будь то электроника, автомобили, самолёты или ракеты, доставляющие на орбиту полезный груз. Какую бы модель бизнеса вы не выбрали: китайскую, европейскую или американскую – в любом из них будет заправлять один и тот же закон: как можно быстрее и безопаснее сгенерировать прибыль. И для предпринимателей не будет иметь значения, с помощью каких производственных инструментов будет достигаться эта цель: термопластавтоматов, станков с ЧПУ, тысяч дешёвых рабочих рук или же 3D-принтеров… Однако, когда речь идет о производстве уникальной высокосложной продукции, которая может претерпевать изменения по нескольку раз в месяц, да еще и из современных композиционных материалов, обеспечивающих малый вес и высокую прочность, – вот здесь и начинается мучительный поиск дизайна и геометрии изделия, чтобы его можно было изготовить стандартными методами, или же поиск такой технологии, которая позволит воплотить мечту визионера компании. Новаторы и революционеры, для которых следование мечте – кредо жизни, – выберут инструменты аддитивного производства, или же… сочтут их крайне перспективными, но не готовыми удовлетворить амбиции бизнеса прямо сейчас. Об одном из таких открытий, которое на протяжении уже 13 лет упорно развивается, достигнув сегодня настоящего производственного качества (но далеко не апогея), и пойдёт речь в нашей статье. Итак, наш гость – компания из Нортбрука, Иллинойс, США – . Будучи лично знакомым с Джеффом Де Грейнджем еще со времён его работы на Stratasys Inc. в должности вице-президента, его переход с насиженного места в стартап на должность главного коммерческого директора я воспринял как невероятное событие. Представьте себе, что он бросает компанию, за плечами которой успешный 20-летний опыт, и переходит в Impossible Objects, которой в 2015 году исполнилось всего 4 года. В копилку опыта Джеффа также стоит добавить исполнение обязанностей корпоративного технологического менеджера в компании Boeing, где он возглавлял сертификацию и квалификацию летных деталей для F/A-18 Hornet и 787 Dreamliner, изготавливаемых с использованием технологий аддитивного производства. Рис. Джефф Де Грейндж делает презентацию по продуктам Stratasys. Чем же привлёк ветерана аддитивного производства этот стартап? Композитами? А вдруг Джефф не увидел больших перспектив Stratasys с их FDM технологией для нужд авиастроения? Перейдя в Impossible Objects он сосредоточился на развитии продаж компании, стратегии, маркетинге продукции и развитии бизнеса. Вот как он выразил свою радость по поводу присоединения к команде Impossible Objects: «Я восхищен возможностью влиться в команду Impossible Objects в этот захватывающий момент в истории компании. Их уникальная технология создания композитов обещает изменить отрасль, и я горжусь возможностью внести свой вклад в коммерческое развитие этой инновационной компании». С этого момента и начался тернистый путь стартапа к мечте его основателей. Затеяв игру с композиционными материалами компания знала их перспективы, не сомневаясь в том, что появление новых технологий непременно будет замечено авиастроителями, лидерами автопрома, электронщиками, робототехниками, производителями оснастки, и даже оборонной промышленностью. Новые, более «тонкие» технологии должны решить вопрос с грубыми и сложно производимыми деталями из композиционных материалов. В то время о какой-то уникальности/персонификации деталей в промышленном масштабе и речи не было. Стартап поставил себе цель разработать технологию для производства самых прочных композитных деталей, не уступающих по качеству материалам, созданным вручную, но произведенных с производительностью литья под давлением. И вот новая технология аддитивного производства на основе композитов CBAM (Composite-Based Additive Manufacturing) начинает предлагать революционный подход при работе с инновационными материалами. Более того, предлагаемый разработчиками процесс стал настолько оригинальным, что впору было его назвать гибридным. Не подумайте, что излишнее усложнение и уход от общепринятых методов аддитивного производства явилось следствием амбиций учёных и желаний запатентовать что-то новое. На самом деле они искали способ многократного увеличения производительности и им это удалось: с CBAM детали стало возможным производить на 1600% быстрее, чем при использования традиционных методов производства. Рис. Невероятные возможности CBAM по производительности. В Impossible Objects утверждают, что CBAM — это единственный процесс аддитивного производства, который сочетает в себе длинноволокнистые ткани (в отличие от коротких или измельченных волокон) из углерода или стекла с инженерными или высокоэксплуатационными термопластичными матричными полимерами. Длинные волокна длиной не менее 12 мм могут значительно улучшить характеристики прочности, упругости и долговечности, а также другие свойства деталей, такие как размерная стабильность, теплостойкость и химическая стойкость. Получаемые детали по CBAM должны прийти на смену пластиковым и металлическим деталям со сложной, порой ранее не реализуемой геометрией. Например, материал CF-PEEK может использоваться для производства деталей для электронной промышленности, позволяя выдерживать высокие температуры и агрессивные среды. В медицинской отрасли этот материал может применяться для изготовления имплантатов и других медицинских устройств, благодаря своей биосовместимости и прочности. В авиационной и автомобильной промышленности CF-PEEK может найти применение для создания легких и прочных деталей, что помогает снизить вес и улучшить производительность. В целом этот инновационный материал открывает новые горизонты для инженеров и дизайнеров в различных отраслях благодаря своим уникальным свойствам и возможностям, ведь PEEK, как известно, устойчив к химическим воздействиям и высоким температурам вплоть до 350°С, а также имеет сертификацию на огнестойкость UL 94V-0. Рис. Типичные детали, производимые по технологии CBAM. Другие комбинации, которые освоили в компании, – это углеродное волокно/полиамид 12, стекловолокно/PEEK, стекловолокно/полиамид 12. Детали из этих материалов обладают выдающимися свойствами, что делает их идеальными для использования в различных отраслях, включая авиастроение, автомобильную промышленность, медицину, производство спортивного оборудования и многие другие. В общем, получаемые детали характеризуются лучшим соотношением прочности и веса по сравнению с алюминием, а также обеспечивает лучшую температурную стойкость по сравнению с традиционными материалами. Теперь давайте рассмотрим саму технологию. Традиционно производится расслоёвка CAD-модели и профиль каждого слоя передается в установку CBAM 2 или CBAM 25. Первая из них оперирует уже заранее заготовленными листами с углеродным волокном, вторая же использует целый рулон с композиционным материалом. Далее пьезоэлектрическая головка выборочно наносит на поверхность листа клей. Затем на поверхность листа или рулона с клеем наносится порошок полимера. Полимер выборочно приклеивается, его остатки собираются вакуумным пылесосом, и дальше листы с полимером передаются в следующий отсек, где собираются в стопку. После того, как процесс «печати» непосредственно закончен, стопка сжимается и передается в печь, где полимер расплавляется и связывается в монолит с композиционным волокнистым материалом. Далее несплавленное углеродное волокно удаляется (пока вручную), оставляя искомые детали. Процесс печати происходит при комнатной температуре, чем не могут похвастаться технологии FDM/FFF или SLS. Технология CBAM печатает каждый слой за секунды, а не минуты, что обеспечивает ему выигрыш в скорости у целого ряда других технологий 3D-печати. И вот теперь о самых вызывающих и вдохновляющих числах. Все таблоиды просто кричат о производительности CBAM, которая в 16 раз быстрее, чем у конкурентов на рынке. Например, CBAM 25 печатает детали с лучшей размерной точностью со скоростью расхода более 7 метров полотна в минуту! Если перейти от метража к объему производимых деталей, то это будет равноценно 10 000 см3/час! Здесь как нельзя к месту будут слова Боба Сварца, основателя и председателя правления Impossible Objects: «Мир состоит из вещей, которые мы можем производить иначе. Принтер CBAM 25 является самым быстрым в мире, и мы вступаем в новую эру 3D-печати с почти неограниченными количеством материалов и скоростью настоящего массового производства». И эта скорость не является предельной. Сварц видит возможность развития производительности до 300 и более метров в минуту. CBAM 25 со стандартной скоростью должен появиться в продаже уже в текущем году. Рис. Установка CBAM 2. Рис. Установка CBAM 25 и типичные детали. Компания Impossible Objects активно развивает свои технологии и планирует их применение в различных областях. Одним из ключевых рынков для компании является рынок электронного оборудования, который глобально оценивается в 1,5 – 2 миллиарда долларов. Они видят себя в этой сфере влиятельным игроком благодаря преимуществам во времени и стоимости. По словам представителя компании, Impossible Objects может захватить от 10 до 30% этого рынка по объему выручки. Кроме того, технология компании конкурирует как с методами аддитивного производства, так и с традиционными методами, такими как ЧПУ-механоообработка. Компания также обращает внимание на перспективные области применения, в том числе на разработку легких конструкций для дронов. Получив значительные гранты на исследования от ВВС США, Impossible Objects видит потенциал в создании композитных конструкций, обладающих прочностью алюминия и легкостью углерода. В планах компании Impossible Objects также присутствует развитие технологий для производства керамических деталей. Они видят потенциал в использовании керамики в различных отраслях, в том числе в автопроме, авиастроении и медицинской промышленности. Керамические материалы обладают высокой прочностью, термостойкостью и химической стойкостью, что делает их привлекательными для различных сфер применения. Цель Impossible Objects – стать ключевым игроком на рынке аддитивного производства и предложить инновационные решения для различных отраслей промышленности. В возможностях компании достичь этого сложно усомниться.