Ускорили процесс, удешевили продукт

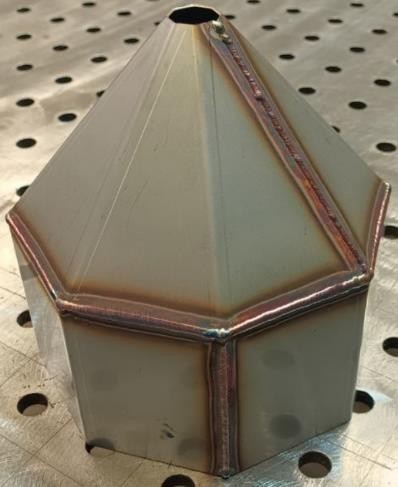

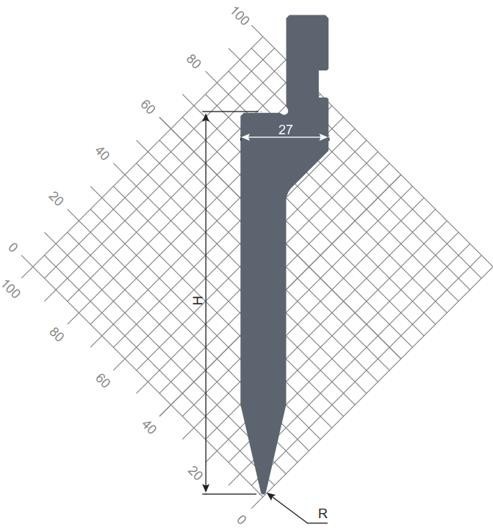

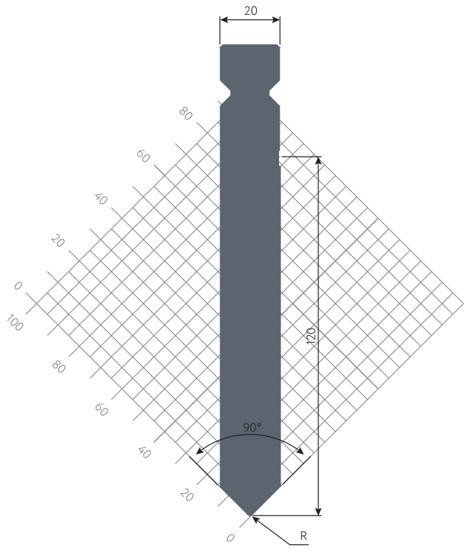

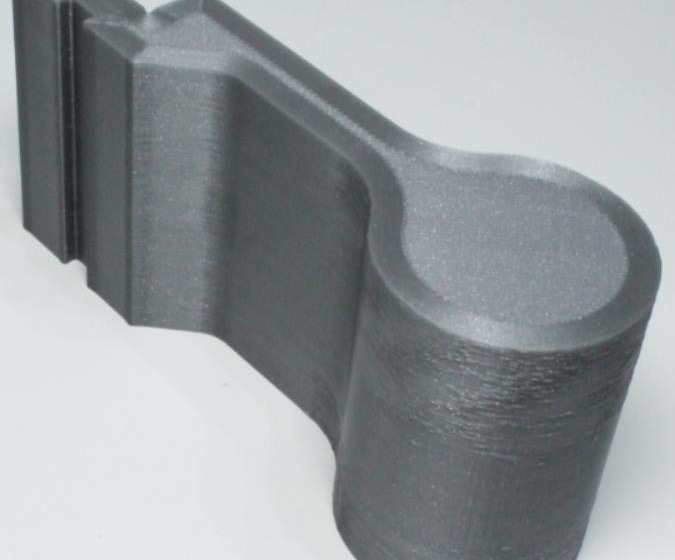

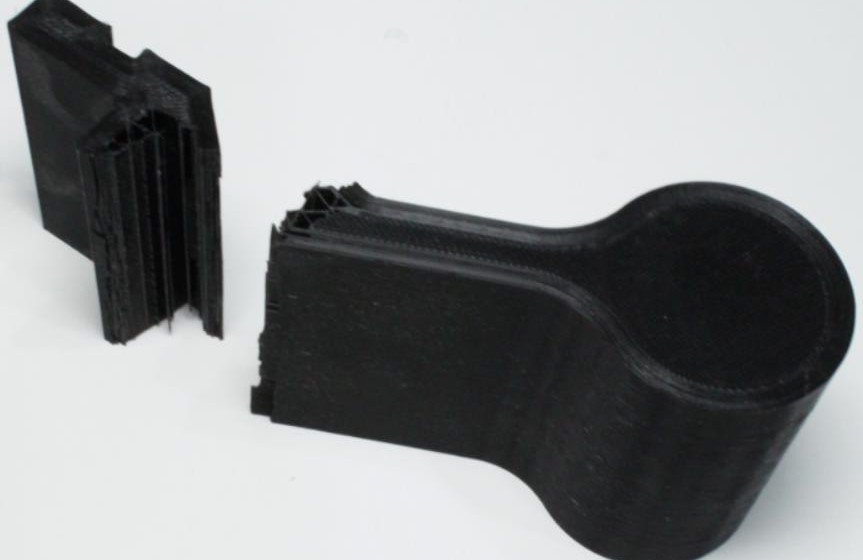

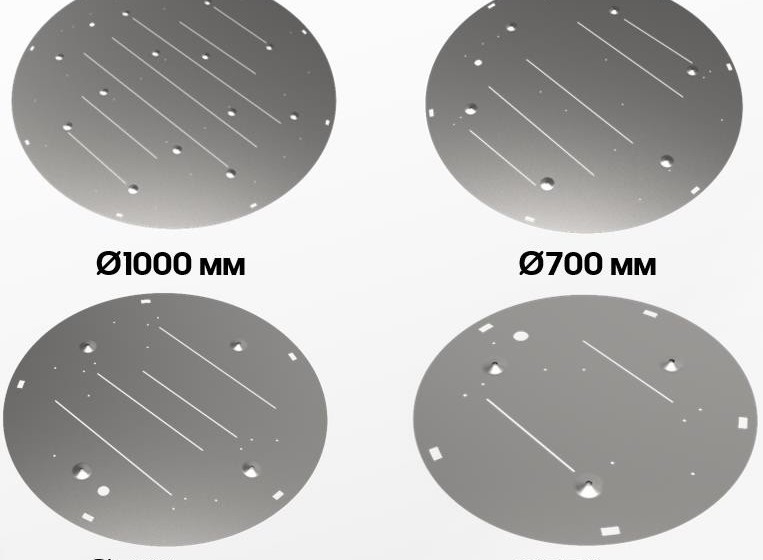

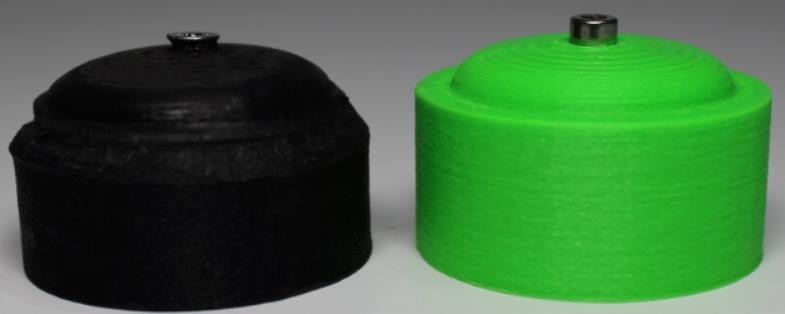

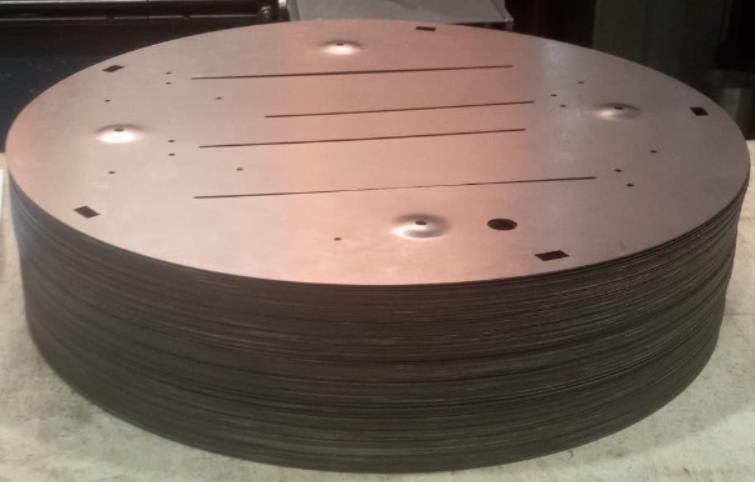

О возможностях изготовления гибочной оснастки по технологии FDM/FFF 3D-печати 3D-печать по технологии FDM/FFF (процесс экструзии материалов) всё активнее внедряется в производственные цепочки предприятий и становится их неотъемлемой частью. Участок холодной листовой штамповки – одно из таких звеньев. При изготовлении изделий из металла часто требуются формообразующие операции – гибка или формовка на листогибочном прессе. Их используют, например, при производстве корпусных изделий (те же корпуса 3D-принтеров), облицовочных панелей, кронштейнов, дверной фурнитуры, предметов интерьера, металлических лотков, элементов спортивного оборудования, деталей для различных машин и т.д. Примеры этих изделий можно увидеть на рис. 01.01-0.8. И чем больше на предприятии стандартных пуансонов и матриц, тем больше разноплановых изделий возможно изготовить. Рис. 01.01-01.08. Примеры изделий, изготовленных на листогибочном прессе Как и любые операции, гибка или формовка имеют свои ограничения при изготовлении деталей. Это длина и ширина рабочей области оборудования, максимальное усилие листогибочного пресса и количество используемого инструмента. Первые два ограничения определяются только техническими характеристиками оборудования, которые либо принимаешь как данность, либо, если они категорически не утраивают, тратишься на закупку другого, более подходящего станка. Третье же ограничение преодолеть проще – можно приобрести либо или изготовить новый инструмент. В каких случаях будет целесообразна покупка новых пуансонов и матриц? Если старый инструмент износился до стадии непригодности, или же вы планируете крупно- или среднесерийный на выпуск продукции схожей по внешней геометрии. А также если ставится задача расширить возможности предприятия по изготовлению изделий с помощью универсального инструмента. Сейчас на рынке инструментов для листогибочных прессов представлен широкий ассортимент стандартных пуансонов и матриц. У каждого производителя инструмент имеет приблизительно одинаковый профиль и может отличаться только системой крепления к станку и размерами стандартных секций (рис. 02.01-02.02). Рис. 2. Система крепления AMADA/PROMECAM (слева) и WILASTYLE (справа) Главное различие инструментов для листогибочных прессов – их срок эксплуатации. Визуально определить это нельзя, поэтому приходится ориентироваться на авторитет компаний, которые занимаются их производством. Инструмент производят следующие зарубежные компании: Rolleri (Италия) [1], Tecnostamp (Италия) [2], BARUS [3] (ToolspressS.R.L [4] – Италия), EURAM (Италия) [5], Eurostamp (Италия) [6], WilsonTool (США) [7], KETEC (Китай) [8], Mate (США) [9], UKB (Германия) [10]. Качество поставляемых пуансонов и матриц зависит не только от материала, используемого производителем, но и от технологического процесса производства. Традиционно такой инструмент изготавливается механической обработкой на фрезерных станках из материалов С45 и 42CrMo4. Затем отдельные части заготовки подвергаются лазерной или индукционной закалке до 60 HRC с последующей шлифовкой. Полученные заготовки разрезают на необходимые секции на электроэрозионном станке. Для проведения комплекса таких операций требуется большой и дорогой парк оборудования. Как выглядит производство подобных инструментов, можно увидеть в презентации компании Rolleri [11]. Инструмент высокого качества требуется, если необходимо выполнить большое количество заказов с похожей конфигурацией деталей или большую партию однотипных деталей. Если же детали имеют довольно сложную форму, или вы задались целью сократить время производства, понадобится изготовить специальный инструмент, который повторяет форму деталей или выполняет несколько операций за один рабочий ход станка. Такой инструмент производят с аналогичным техпроцессом, как и для стандартной оснастки. Проблема возникает при необходимости производства небольшого числа деталей или нескольких образцов при проектировании новой продукции. В таких случаях на производстве начинают искать альтернативные варианты сокращения затрат на выпуск малых партий деталей и используют собственное оборудование для изготовления DIY-инструмента. Для этого обычно применяется токарно-фрезерная обработка, при которой используются либо более дешевые материалы, либо такие же, но без последующей термической обработки. Еще один распространенный способ –– послойное соединение листовых материалов. Здесь используют газовые, плазменные или лазерные станки для резки контура оснастки с последующей сборкой в единую конструкцию (рис.3). И третий известный способ изготовить инструмент – задействовать сборочно-сварочные конструкции. В этом случае необходимо нарезать заготовки из листовой стали, труб или прутка с последующей сборкой в единую конструкцию. (рис.04.01-04.02). Рис. 3. Оснастка, изготовленная из листовых материалов Рис. 4. Составная сборочно-сварочная оснастка С появлением полимерной 3D-печати по технологии FDM/FFF, а именно процесса экструзии материала, производители получили еще один способ изготовления такой оснастки для гибки опытных образцов или мелкой серии деталей, под которые нет инструмента. 3D-принтер, работающий по такой технологии, значительно дешевле любого оборудования для механической обработки, что сказывается на стоимости конечного изделия [12]. Такой способ изготовления оснастки используют компании Stratasys [13,14],Wilson Tool [15],Rolleri [16,17]. Также он упоминается различными авторами научных статей[18, 19] и представлен в свободном доступе на YouTube [20-25]. На базе парка оборудования компании ООО «СиМП» были протестированы различные типы инструмента, изготовленного по технологии FDM/FFF. Эта технология имеет целый ряд преимуществ перед традиционными способами изготовления [26]: Это в первую очередь, ее дешевизна по сравнению с традиционными технологиями и более высокая скорость изготовления продукции. Еще одно ценное качество – вариативность, возможность быстро изменить конфигурацию инструмента и изготовить его новую версию, не затрачивая время на переналадку 3D-принтера, а меняя только 3D-модель. Технология дает свободу в проектировании сложных форм без привязки к рабочим инструментам оборудования. И, наконец, бонусом является отсутствие следов инструмента на детали. При использовании металлической оснастки для этого эффекта используют специальные прокладки [27]. Справедливости ради признаем, что при этом пластиковая оснастка в чём-то и уступает стальной. Она прослужит не столь долго, как традиционная, у нее меньшая нагрузка на сжатие, более широкое поле допусков. Еще один ее недостаток – анизотропия, которая возникает из-за послойного нанесения материала, её важно учитывать при проектировании и 3D-печати; А теперь поделимся собственным опытом изготовления оснастки с помощью 3D-печати по технологии FDM/FFF. Пуансон R25 мм Наш опыт изготовления оснастки на 3D-принтере начался именно с этого пуансона. Требовалось произвести П-образную панель из алюминия АМг3М толщиной 2 мм с внутренними радиусами гиба R25 мм. Для такой задачи мы смоделировали пуансон с радиусом рабочей области R25 мм и длиной 70 мм. Всего было изготовлено два пуансона с разными технологическими параметрами 3D-печати для проверки возможностей такой оснастки из PLA пластика от компании REC (рис. 5). В связке с пуансоном мы использовали стандартную стальную матрицу с раскрытием V50 мм. Рис. 5. Пуансоны R25 мм Как оказалось, операторы листогибочных прессов не особо беспокоятся о сохранности металлических инструментов, с которыми они привыкли работать, и могут неправильно рассчитать усилие станка и высоту опускания инструмента. Результат работы оператора станка с пластиковой оснасткой можно увидеть на рис. 6. Рис. 6. Сломанный пуансон R25 мм В итоге на второй версии пуансона было изготовлено пять алюминиевых панелей (рис.7). Количество оснастки у компании увеличилось на одну единицу, что в свою очередь позволило изготавливать большую номенклатуру изделий. 3D-печать подошедшего пуансона заняла 15 часов. Оснастка для гибки весила 300 грамм. Рис. 7. Процесс гибки алюминиевых панелей Формовочная оснастка Используемая на предприятии металлическая оснастка, изготовленная при помощи токарной обработки, вышла из строя, исчерпав свой ресурс. Стоимость аналогичной оснастки была несопоставимо высокой из-за единичного производства, а также ее пришлось бы ждать не менее пяти рабочих дней. На этой оснастке производилась формовка крышек плафонов светильников из стали 08пс толщиной 1 мм. Крышки изготавливались в четырех типоразмерах диаметрами 350, 500, 700 и 1000 мм (рис.8). Рис. 8. Типоразмеры крышек плафонов Мы создали 3D-модель конечного изделия и узлов станка с местами установки пуансона и матрицы. На основании полученных моделей разработали пуансон, формообразующую часть и ложемент под формообразующей частью. Пуансон был изготовлен под крепление Amada-Promecam на листогибочный станок Durma AD-R 1240 из листов стали Ст3, сваренных между собой. Вместо стандартной матрицы был разработан ложемент под матрицу, изготовленный из двух листов стали Ст3 сваренных между собой (рис. 9). Рис. 9. Оснастка, установленная на станке Формообразующая часть была напечатана на 3D-принтере и претерпела две модификации. Первая версия была рабочая, но имела относительно небольшой срок службы из-за пластикового наконечника. Он выступал в качестве направляющей при установке детали. Этот наконечник постоянно находился в контакте с металлом и постепенно истирался. Вторая версия была доработала под установку винта с цилиндрической головкой, и эта головка выполняет функции направляющей. При такой модификации проблемы с истиранием полностью исчезли (рис.10). Рис.10. Слева – 1-я версия оснастки, справа – 2-я В качестве пластика под 3D-печать для первой версии использовался Titan GF-12 черный (ABS с 12% стекловолокна) от компании Filamentarno. Для второй версии – Clotho ABS GF13 зеленый (ABS с 13% стекловолокна) от бренда Clotho Filaments. В конечном итоге нам удалось заменить металлическую оснастку на пластиковую, уменьшить стоимость и срок изготовления оснастки. На данный момент оснастка отработала более 6000 циклов (рис.11). Рис. 11. Готовая партия крышек Выручка у металлообрабатывающей компании по данному заказу составила более 1 000 000 рублей. Крышки плафонов составляют только часть полноценного изделия, но выполнение всего заказа было бы невозможно без такой небольшой операции. 3D-печать формообразующей части заняла 2,5 часа, а вес составил 30 грамм. Специальная матрица для отгиба полки Требовалось произвести дверные планки из нержавеющей стали AISI 304 (аналог 08Х18Н10) толщиной 2 мм. Под такое изделие две части оснастки проектировались с нуля. Пуансон был изготовлен под крепление Amada-Promecam из листов стали Ст3, сваренных между собой, и в последующем усилен трубой. Вместо стандартной матрицы был разработан ложемент под матрицу, изготовленный из трех листов стали Ст3, сваренных между собой (рис. 12). Рис.12. Слева – оснастка, установленная на станке, справа – общий вид оснастки Формообразующая часть печаталась на 3D-принтере. Ее также доводили до идеала в три этапа (рис.13): Уже первая версия была рабочая, но ее доработали для лучшего визуального контроля процесса гибки и удобства снятия детали с оснастки. Вторая версия полностью выполняла свои функции, но заказчику потребовалось изготавливать дополнительные модификации дверной планки, и оснастка отправилась на доработку. Третья версия формообразующей части была доработана под универсальное использование. На ней появилась возможность изготавливать три модификации дверных планок (рис.14), не тратя время на перенастройку станка. Рис.13. Сверху – 1-я версия, в центре – 2-я версия, снизу – 3-я версия Рис. 14. Модификации дверных планок В качестве пластика под 3D-печать использовался Titan GF-12 (ABS с 12% стекловолокна) от компании Filamentarno. На данный момент было изготовлено более 900 дверных планок в различных модификациях (рис.15). Выручка у металлообрабатывающей компании по данном изделиям составила 230 000 рублей. 3D-печать формообразующей части заняла 7 часов, а вес составил 76 грамм. Рис. 15. Планки перед гибкой V-образная матрица и пуансон R8 мм Пуансон проектировался для формирования внутреннего радиуса гиба 8 мм, а матрица должна была дать возможность осуществить острый угол гиба в соответствии с чертежом заказчика. Оснастка проектировалась как составная из двух сегментов под листогибочный пресс Durma AD-R 30135 c системой крепления Amada-Promecam. В качестве пластика под 3D-печать для первого сегмента использовался Titan GF-12 черный (ABS с 12% стекловолокна) от компании Filamentarno, для второго сегмента Clotho ABS GF13 черный (ABS с 13% стекловолокна) от бренда Clotho Filaments (рис.16). Рис. 16. Пуансон R8 мм и матрица V25 Изначально оснастка в виде пуансона и матрицы разрабатывалась под изготовление изделий определенного типа, а в итоге на ней было изготовлено три разных заказа. Вот они: Органайзер из нержавеющей стали Именно для этого изделия и была спроектирована оснастка. Требовалось изготовить органайзер под ключи из шлифованной нержавеющей стали AISI 304 (аналог 08Х18Н10) толщиной 1 мм (рис.17-18). Рис. 17. Органайзер из нержавеющей стали Рис. 18. Готовая партия органайзеров В результате удалось разработать, изготовить и внедрить пластиковую оснастку в работу гибочного участка. На оснастке было изготовлено 4 230 органайзеров из нержавеющей стали. Выручка металлообрабатывающей компании по этому заказу составила 720 000 рублей. 3D-печать оснастки заняла 58 часов, а вес составил 860 грамм. Настенные крючки из обычной стали Под уже готовую оснастку, была разработана новая модель настенных крючков из стали 08пс толщиной 1,5 мм как стандартная позиция компании для продажи на маркетплейсах (рис.19). Рис. 19. Настенные крючки В результате на уже готовой оснастке было произведено 2 400 (4800 циклов гибки) новых настенных крючков. За все время работы, включая первоначальный заказ, оснастка для гибочного станка отработала более 9000 циклов гибки. Выручка металлообрабатывающей компании по изготовлению настенных крючков превысила 265 000 рублей. Уплотнительная пластина Еще одно изделие, изготовленное на этой оснастке, – уплотнительная пластина сегмента теплового экрана толщиной 0,8 мм из стали ХН60ВТ. К уплотнительной пластине предъявлялись строгие требования по точности, и ее габаритные размеры проверялись через специальный шаблон. Несмотря на износ матрицы после более 9000 циклов гибки, задача была выполнена (рис. 20-21). Рис. 20. Процесс гибки уплотнительной пластины Рис. 21. Проверка уплотнительной пластины в шаблоне В процессе использования пластиковой оснастки было выявлено, что ее можно использовать при изготовлении изделий из алюминия, холоднокатанной стали и нержавеющей стали толщиной до 2 мм, и это не является пределом, проводились тесты с толщинами до 10 мм из горячекатанной стали. Максимальное количество операций, проделанных на инструменте, достигло отметки 9000 циклов, и инструмент не выработал весь свой ресурс. Итоговый вывод: такую оснастку можно применять при производстве различных изделий из металла. Изготовление и внедрение данной технологии в производственный цикл предприятия повысило как квалификацию сотрудников, позволив рассматривать альтернативные варианты изготовления инструментов, так и привлечь новых клиентов. Список использованных источников