*Yu-sheng Shi1, 2, Jin-liang Zhang1, 2, Shi-feng Wen1, 2, Bo Song1, 2, Chun-ze Yan1, 2, Qing-song Wei1, 2, Jia-min Wu1, 2,

Ya-jun Yin1, Jian-xin Zhou1, Rui Chen3, Wei Zhou4, He-ping Jia5, Huan-qing Yang6, Hai Nan7

1. State Key Laboratory of Materials Processing and Die & Mould Technology, School of Materials Science and Engineering, Huazhong

University of Science and Technology, Wuhan 430074, China

2. Engineering Research Center of Ceramic Materials for Additive Manufacturing, Ministry of Education, Wuhan 430074, China

3. Shenyang Research Institute of Foundry Co., Ltd., Shenyang 110011, China

4. Liaoning Senyuan Additive Manufacturing Technology Co., Ltd., Anshan 114000, Liaoning, China

5. Jiangsu Jiuyu Machinery Co., Ltd., Suzhou 215300, China

6. Xi’an Space Engine Company Co., Ltd., Xi’an 710100, China

7. Beijing Institute of Aeronautical Materials, Beijing 100095, China

*Юй-шэн Ши доктор наук, ведущий ученый, заслуженный профессор Хуачжунского университета науки и технологий.

В настоящее время является заместителем директора группы специальных материалов Национального технического комитета по стандартизации аддитивного производства, директором экспертного комитета Технологического центра аддитивного производства Китайской корпорации аэрокосмической науки и техники, а также заместителем директора отделения аддитивного производства Китайского общества машиностроения.

Юй-шэн Ши получил награду за десять лучших научно-технических достижений Китая, одну вторую премию за национальное технологическое изобретение и две вторые премии за национальный научно-технический прогресс.

Также он получил специальную премию за изобретение и предпринимательство в Китае и премию "Современный изобретатель", премию "Десять выдающихся инноваторов китайской науки", премию "Десять национальных выдающихся деятелей науки и техники".

Его команда была выбрана инновационной командой провинции Хубэй и Министерства образования.

Аннотация: Ожидается, что аддитивное производство преобразует и модернизирует традиционную литейную промышленность, чтобы реализовать быстрое интегрированное производство и недорогой процесс разработки высокопроизводительных компонентов сложной формы. Технология аддитивного производства, обычно применяемая для подготовки литейных форм (легкоплавких форм, песчаных форм/стержней и керамических стержней), в основном включает селективное лазерное спекание (SLS) и трехмерную печать (3DP) с впрыском связующего.

В данной работе было рассмотрено состояние исследований процессов SLS/3DP-литья по подготовке материалов, разработке оборудования, оптимизации процессов, моделированию и примеры применения в аэрокосмической, автомобильной и других областях.

Наконец, представлены тенденции развития технологии аддитивного производства в будущем в литейном производстве, включая песчаные формы из нескольких материалов (включая металлический сердечник), интеграцию керамического сердечника с оболочкой и литейные формы с конформными охлаждающими бегунами.

1 Введение

Являясь базовой отраслью в строительстве мировой экономики, литейная промышленность играет важную роль в её процветании. С ростом требований к легкости использования и функциональности высококлассного оборудования, высокопроизводительные крупногабаритные литые компоненты становятся все более сложными. Например, по сравнению с промежуточным приемником авиационного двигателя 2010-х годов, промежуточный приемник нового поколения имеет более сложную конструкцию изогнутого бегунка в форме гузена и глухой полости, что позволяет снизить вес примерно на 30%, увеличить отношение тяги к весу примерно на 20% и снизить расход топлива примерно на 25% (рис. 1).

Рис. 1: Приемник-посредник в 2010-х годах (a), приемник-посредник нового поколения (b) и структурные особенности приемника-посредника нового поколения (c)

В настоящее время традиционная технология литья является одной из основных технологий формовки ключевых металлических компонентов высокотехнологичного оборудования. Технологический процесс, условно, делится на три этапа: проектирование разъемной формы (стержня), изготовление формы и заливка формы. Хотя, отливки, сформированные вышеупомянутыми традиционными процессами, имеют стабильный процесс и хорошие характеристики, а также сформировали стационарную производственную линию, они все еще имеют проблемы, связанные с длительным процессом литья и сращивания разъемной формы и слишком большое множество влияющих факторов, которые затрудняют реализацию интегрированного формообразования сложных компонентов. Поэтому, считается актуальной разработка передовой технологии литья, позволяющей реализовать интегрированное формообразование высокопроизводительных сложных компонентов.

Технология интегрированного литья крупных сложных компонентов воплощает уровень производства страны, где существует жесткая международная конкуренция. Дорожная карта аддитивного производства США, Horizon 2020 ЕС и Дорожная карта литейных технологий 2020 Китая выдвинули идеи и цели развития передовой интегрированной технологии литья. Аддитивное производство (АМ) - это новый тип метода формования, при котором материалы укладываются слой за слоем. Он управляется трехмерными данными детали, которые нарезаются и укладываются слоями. Таким образом, сложное трехмерное формование превращается в простой процесс двухмерного формования снизу вверх [1-3].

По сравнению с традиционными технологиями производства эквивалентных материалов (литье, ковка, сварка и т.д.) и субтрактивного производства (токарная обработка, фрезерование, шлифование и т.д.), АМ значительно снижает сложность формирования сложных компонентов без необходимости использования пресс форм, инструментов и приспособлений. Ожидается, что аддитивное производство решит техническую проблему общего изготовления высокопроизводительных металлических компонентов сложной формы, которую трудно выполнить традиционными методами.

Аддитивное производство входит в список передовых производственных технологий, которые рассматриваются для повышения национальной конкурентоспособности и решения будущих задач в таких стратегических планах, как "America Makes" США, "Horizon 2020" Европейского Союза, "Industry 4.0" Германии и "Made in China 2025". Сочетание аддитивного производства с традиционной технологией литья, то есть использование технологии аддитивного производства для подготовки сложных форм и последующего литья с их помощью, как ожидается, позволит реализовать быстрое общее производство крупных, сложных и специальных форм ключевых металлических компонентов в аэрокосмической, военной и других областях.

Кроме того, технология аддитивного производства и литья может обеспечить быструю и недорогую разработку новых продуктов, а также повысить инновационную способность и уровень смежных областей.

Преимущества аддитивного производства и технологии литья можно суммировать следующим образом:

1 Экологичный дизайн: в сочетании с аддитивным производством, сложные по структуре детали, могут быть спроектированы и сформированы таким образом, что литые изделия могут реализовать легкий вес и уменьшить количество материалов.

2 Экологичное производство: подготовка форм с использованием технологии аддитивного производства взамен методов механической обработки, позволяет снизить потери материала и энергопотребление, а также повысить эффективность производства. Кроме того, технология ремонта с помощью аддитивного производства может снизить процент брака при производстве высококачественных отливок и реализовать "зеленое" производство;

3 Улучшение характеристик: технология аддитивного производства может реализовать общее проектирование и литье сложных структурных компонентов, что благоприятно сказывается на улучшении характеристик компонентов;

4 Короткое время производства и низкая стоимость: технология аддитивного производства-литья может повысить скорость разработки новых продуктов и снизить стоимость исследования, что может удовлетворить спрос на единичное и мелкосерийное литье.

2 Технология аддитивного производства

В настоящее время технология аддитивного производства, обычно используемая для подготовки пресс-форм, включает в себя селективное лазерное спекание (SLS) и трехмерную печать (3DP) с впрыском связующего.

2.1 Технология SLS

Принцип обработки SLS заключается в следующем: лазерный луч избирательно сканирует слой порошка в соответствии с информацией о сечении трехмерной модели, чтобы обеспечить спекание порошкового материала и скрепить его вместе. После завершения слоя рабочая платформа опускается на толщину слоя и повторяет этот шаг до завершения обработки всей формы[4,5]. Основными характеристиками данной технологии являются:

1 высокий коэффициент использования материала;

2 высокая прочность и стабильность работы пресс-формы, изготовленной методом SLS. SLS в основном используется в инженерных материалах с отличными эксплуатационными характеристиками;

3 Широкий выбор материалов для формования: SLS подходит для спекания полимеров, керамики и композитных материалов[6] .

Рис. 2: Схематическая диаграмма SLS

Основная трудность технологии SLS-литья заключается в том, что материал формы (стержня) трудно подготовить, то есть трудно приготовить порошковый материал, отвечающий требованиям как процессов SLS, так и литья. Увеличение мольной доли бензольного кольца и содержания связующего в керамических и песчаных формах (стержнях) полезно для повышения прочности форм (стержней), но это приведет к увеличению количества дефектов или даже отбраковке отливок. Кроме того, прочность форм (стержней) будет снижаться, что не сможет удовлетворить требованиям литья. Поэтому влияние свойств материала на прочность формы (стержня) является одной из горячих точек исследования в этой области. Исследовательская группа профессора Ши в Хуачжунском университете науки и технологии предложила эффективный метод подготовки высокопроизводительных материалов для лазерного спекания для различных материалов сердцевины.

Для легкоплавких формовочных материалов использовался метод блочной модификации для снижения мольной доли бензольного кольца и увеличения жесткости молекулярных цепей. Для керамических материалов сердцевины использовали метод интерфейсной органической модификации для улучшения силы связи между адгезивом и матрицей. Для песчаных (стержневых) материалов был использован метод модификации активной группы для эффективного улучшения реакционной способности материалов и полного отверждения. Кроме того, был предложен метод дистилляционного охлаждения для равномерного управления охлаждением, а также разработаны такие устройства, как реактор высокого давления с программным управлением и устройство регенерации растворителя дистилляционного охлаждения. Вышеуказанное достижение исследований позволило преодолеть ключевую технологию крупномасштабного производства порошка и получить материалы, которые удовлетворяют как процессам SLS, так и литья. Разработанный сферический или почти сферический порошок имеет размер частиц 100-150 мкм, зольность <0,3% и газовыделение <18,6 г-мл-1 (рис. 3).

Рис. 3: Метод управления равномерным охлаждением при дистилляционном охлаждении и порошок SLS: (a) принципиальная схема, (b) реактор высокого давления с программным управлением, (c) устройство регенерации растворителя при дистилляционном охлаждении, (d-f) порошок SLS для легкоплавких форм, керамических и песчаных форм соответственно

Кроме того, опираясь на платформу для преобразования технологий (Wuhan Huake 3D Technology Co., Ltd.), были самостоятельно спроектированы и разработаны многие виды оборудования для аддитивного производства SLS, такие как легкоплавкие формы, керамические стержни и оборудование для аддитивного производства песчаных форм (стержней) (рис. 4).

Для реализации 4-х лазерного согласованного сканирования и высокоточной сшивки был предложен метод динамического проектирования процесса с управляемой кривой случайных возмущений, который позволяет в реальном времени, автоматически генерировать траекторию разделения между зонами 4-х лазерного сканирования и решить проблему низкой прочности соединения на границе зоны лазерного сканирования при интегральном формировании крупногабаритных легкоплавких форм и песчаных форм [рис. 5(a)].

Метод, основанный на сочетании сегментации упорядоченного рисунка и коммутации сканирования, был предложен для достижения равномерности прочности и снижения внутреннего напряжения в процессе формования крупногабаритных песчаных форм, что решает проблему деформации и низкой точности форм [рис. 5(b)]. На этой основе была разработана серия оборудования для SLS. Среди них 4-х лазерное и 4-х гальванометрическое SLS оборудование под названием HK C17030 имеет самую большую в мире рабочую платформу, а размер формы может достигать 1 700×1 700×600 мм3[7]. Для достижения общего оптимального процесса литья больших сложных форм, изготовленных методом SLS, Цзян и др. [8] разработали метод оптимизации процесса и механизм образования дефектов, а также создали восьмеричную структуру данных сетки, реализующую самоадаптивное разделение сетки сложных геометрических образований [рис. 5(c)]. Эта технология эффективно решила многие проблемы

Рис. 4: Оборудование и продукция для SLS с высокой точностью: (a) легкоплавкая форма; (b) керамические стержни; (c) песчаная форма

Рис. 5: Методы оптимизации и моделирования процесса SLS: (a) метод динамического проектирования процесса с управляемой кривой случайных возмущений; (b) метод графической упорядоченной сегментации и коммутационного сканирования; (c) октри-решетчатая структура данных дискретизации и низкой эффективности расчета сложной области расчета интерфейса.

Эффективность расчета была повышена более чем в три раза. Исходя из вышеуказанных технологий SLS-литья, размер формы, изготовленной методом SLS, приближается к 1,4 м × 1,4 м, прочность легкоплавкой формы близка к 7,54 МПа, прочность песчаной формы составляет 6.9 МПа, эффективность формования составляет 4000 см3/ч , а точность - 0.2 мм.

Было проведено моделирование сложных отливок на основе процесса SLS. Благодаря оптимизации процесса дефекты литья были снижены более чем на 30%. Вышеупомянутые инновации были применены к целому ряду ключевых крупномасштабных компонентов, например, в проекте EMUSIC.

В области литья по выплавляемым моделям типичными случаями применения являются промежуточные корпуса из титанового сплава, а также корпуса турбонасосов и центробежных колес из высокопрочной нержавеющей стали. Промежуточный корпус из титанового сплава является основным несущим компонентом авиационных двигателей нового поколения.

При использовании методов производства, где процессы формовки и сборочные процессы разделены, точность формовки является низкой, и, очевидно, возникают металлургические дефекты, которые не могут соответствовать требованиям сборки, и поэтому разработка новых авиадвигателей сильно ограничена. Когда используется технология интегрального формования SLS-литья [рис. 6(a)]. (т.е. использование технологии SLS для изготовления формы (сердечника) и использование метода численного моделирования для оптимизации процесса литья), дефекты отверстий уменьшаются на 20%, точность литья увеличивается с CT9 до CT7-CT6, эффективность производства увеличена более чем в 6 раз, а вес снижен на 30%.

Турбонасос называют сердцем космического двигателя. Условия эксплуатации корпусов турбонасоса и центробежных колес нового поколения аэрокосмических двигателей основной мощности на жидком кислородно-керосиновом двигателе нового поколения является чрезвычайно жесткой. Оболочка (статическая часть) используется в качестве несущей части высокого давления и работает в среде сильной вибрации и сильной эрозии. На режимах рабочее давление может достигать 65 МПа. Высокоскоростное вращающееся центробежное колесо (динамическая часть) работает в среде жидкого кислорода при температуре -196 °C со скоростью вращения более

27 000 об/мин-1.

Трудно обеспечить точность и производительность, соответствующую требованиям создания ракетных двигателей нового поколения с использованием традиционных методов производства. Используя технологию интегрального литья SLS, сложная форма турбонасоса (сердечника) изготавливается непосредственно методом SLS без пресс-формы [рис. 6(b)].

Рис. 6: Примеры применения SLS-литья: (a) промежуточный корпус из титанового сплава; (b) корпус турбонасоса и центробежное колесо из высокопрочной нержавеющей стали; (c) песчаная форма головки блока цилиндров шестицилиндрового дизельного двигателя из вермикулярного железа

Высокопроизводительный сложный турбонасос из сплава Al-Mg изготавливается с помощью интегрального процесса литья, горячего изостатического прессования и системы численной оптимизации. Дефекты отверстий уменьшаются на 30%, точность изготовления повышается с CT8 до CT6-CT5, напор турбонасоса увеличивается на 2,9%, а КПД повышается на 1,2%. Эти усовершенствования внесли выдающийся вклад в такие крупные национальные проекты, как серийное производство новейшего двигателя CZ- 5/6/7 типа III, двигателя обнаружения пожара на тяжелом носителе t480 и лунного двигателя глубокой переменной тяги. Другим примером применения технологии интегрального формообразования SLS-литья является головка цилиндра шестицилиндрового дизельного двигателя из вермикулярного железа, которая является одним из самых сложных компонентов автомобильного двигателя [рис. 6(c)]. Максимальный размер детали составляет более 1 м, а толщина самой тонкой стенки - 5 мм. При использовании технологии интегральной формовки SLS литьем можно сэкономить рабочее время на изготовление пресс-формы и повторную модификацию. В то же время, количество пробных производств значительно сокращается благодаря технологии численного моделирования. Цикл литья сокращается с 5-6 месяцев до менее чем 20 дней.

2.2 Технология трехмерной печати

Трехмерная печать (3DP) также называется технологией впрыска связующего. Технический принцип инжекции связующего 3DP показан на рис. 7.

Рис. 7: Схематическая диаграмма 3DP

Сопло выборочно выбрасывает микрокапли на поверхность тонкого слоя порошка в соответствии с информацией о контуре каждого слоя трехмерной модели. Затем связующее вещество и порошок вступают в физико-химическую реакцию и создают определенную силу связывания. После этого формируется профиль поперечного сечения текущего слоя. Слои фиксируются за счет эффекта склеивания капель до тех пор, пока не будет напечатана 3D-модель, после чего склеенная часть подвергается последующей обработке для формирования трехмерной твердой модели или детали[9,10]. Технология 3DP использует сотни или даже десятки тысяч сопел для распыления, формируя деталь. Поэтому размер формируемой детали большой, а эффективность значительно выше, чем у технологий, использующих высокоэнергетический луч, например, лазер.

Внутри детали нет явного напряжения, и это также имеет преимущества в стоимости производства. В настоящее время технология 3DP успешно применяется для печати песчаных форм и пластиковых деталей, а также начала распространяться на печать металла в США, Германии и других странах [11-13].

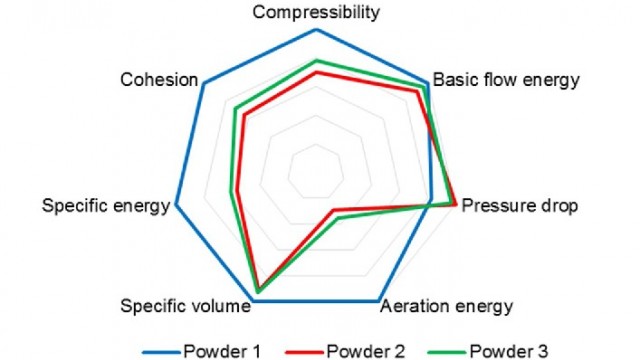

При выборе порошков 3DP [14] необходимо учитывать такие факторы, как прочность формы, стабильность сопла, выделение газа и температура литья. Методы соединения порошков в основном включают метод гидратации, метод металлических солей, метод органического связующего, метод неорганического связующего и метод [11] растворителя. Применяемые формовочные материалы приведены в таблице 1.

| Методы склеивания |

Формовочные материалы |

Остаточный |

|

Гидратация

|

Штукатурка или цемент |

Нет |

|

Соль металлов

|

Металл и соль металлов |

Нет |

|

Органическое

связующее вещество

|

Все материалы |

Неопределенный |

|

Неорганическое

связующее вещество

|

Все материалы |

ДА |

| Растворитель |

Полимерные материалы |

Не уверен |

Таблица 1: Часто используемые методы порошкового склеивания

Процесс склеивания порошка можно условно разделить на следующие три этапа:

1 Сопло перемещается для выборочного нанесения клея на поверхность слоя порошка, клей проникает в слой порошка за счет капиллярного действия и растворяет смолу на поверхности покрытого песка.

2 После улетучивания клея растворенная смола отделяется, и частицы скрепляются друг с другом посредством мостика сцепления, образуя исходную заготовку.

3 После низкотемпературного спекания исходной заготовки смола и клей подвергаются реакции сшивания для получения песчаной формы (сердечника) для литья. В настоящее время многие компании и научно исследовательские институты в стране и за рубежом проводят исследования и разработки в области 3DP оборудования (Таблица 2).

| Компания |

Композиция |

Переплет |

Метод отверждения |

Преимущество |

Недостаток |

| Voxeljet |

Сырой песок и силикат натрия |

Связующее вещество на водной основе |

Микроволновое отверждение |

Низкая газовая эволюция |

Низкая интенсивность |

| ExOne |

Сырой песок и отвердитель |

Самоотвердевающая фурановая смола |

Смола вступает в реакцию с отвердителем, в результате чего происходит полимеризация |

Нет необходимости в последующем отверждении |

Комплексное обслуживание форсунок |

| 3D System |

Литейный песок,

штукатурка и добавки |

Виниловая смола |

Реактивное отверждение |

- |

Подходит только для сплавов с низкой температурой плавления |

| Soligen Technology |

Керамическая основа |

Кремнеземный раствор |

Молекулы воды испаряются и затвердевают |

- |

Не подходит для суперсплавов |

| PCM |

Сырой песок |

Фурановая смола, толуол

сульфоновая кислота |

Реактивное отверждение смолы и катализатора с помощью двойных сопел |

Высокая прочность формы, не требует специальной последующей обработки |

Большой объем воздуха, низкий уровень обработки

точность и качество поверхности |

Таблица 2: Представитель 3DP оборудования за рубежом

Оборудование VX4000, разработанное Немецкой компанией Voxeljet имеет размер рабочего цилиндра м4 × 2 м × 1 м, ширина сопла 1 120 мм, точность печати около ±0,2 мм и скорость формования 15 мм/ч [15] . Сырьем для формовочного порошка являются частицы силиката натрия и кварцевый песок.

Связующее вещество на водной основе может растворить силикат натрия в порошке, и он может быть физически обезвожен и отверждён после нагрева. Его преимуществами являются безопасность для окружающей среды и низкое газообразование.

Кремнеземный песок трудно механически равномерно перемешать, прочность формы низкая, а прочность на изгиб составляет всего 2,2-2,8 МПа[14].

Размер рабочего цилиндра оборудования Exerial, разработанного компанией ExOne в США, составляет м 2.2× м 1.2× 0.7 м, толщина печатного слоя - 0,28-0,5 мм, точность печати - ±0,1 мм, скорость формования - 300-400 л/ч[16] .

Сырьем для формования является сырой песок и отвердитель, а самозатвердевающая фурановая смола используется в качестве связующего вещества, вступающего в реакцию с отвердителем для отверждения и формирования песчаной формы.

Рабочий цилиндр оборудования PCM1200, разработанного компанией Guangdong Fenghua Zhuoli, имеет размер м 1.2× м1 × м0.65, толщина печатного слоя составляет 0,2-0,5 мм, точность размеров песчаной формы составляет ±0,3 мм, а скорость изготовления составляет 400-600 мм/с [17].

При использовании кварцевого песка в качестве формовочного материала, фурановой смолы в качестве связующего и толуолсульфоновой кислоты в качестве катализатора, печатная форма обладает высокой прочностью и не требует последующей обработки, но необходимое количество смолы и газа велико. Оборудование для 3DP-печати, разработанное компанией Ningxia Kocel Group, имеет высоту 5,2 м, вес т 35 и точность печати ±0,3 мм[18].

Оборудование для 3DP-печати, самостоятельно разработанное авторами, показано на рис. 8 (a). Максимальное пространство для формования составляет 2 000 мм × 1 000 мм × 600 мм, что может удовлетворить большинство требований к размерам песчаного литья. Оборудование для 3DP-печати имеет высокую скорость и эффективность формования, так как для завершения одного слоя требуется около 50 сек. Кроме того, в этом оборудовании используется точная струйная система, которая может полностью гарантировать длительный срок службы сопла без засорения в процессе быстрой струйной печати. Оборудование с разработанным нами программным обеспечением и блоком управления может изготавливать формы для песка с покрытием, керамики, пластмассы, гипса и их композитных порошковых материалов.

Рис. 8: Самостоятельно разработанное 3DP-оборудование (a) и пресс-формы: (b-c) легкоплавкая форма, (d-e) песчаная форма (ядро)

3 Будущая тенденция развития технологии AM литья

Ожидается, что технология интегрированного формования аддитивного производства и литья позволяет реализовать быстрое интегрированное производство крупных, сложных и специальных по форме ключевых компонентов. Она также может обеспечить быструю и недорогую разработку новых продуктов и повысить инновационную способность или уровень смежных областей.

3.1 Аддитивное производство из нескольких материалов для песчаной формы с металлическим сердечником

Хотя вышеупомянутые технологии аддитивного производства SLS и 3DP решают проблему изготовления песчаной формы (стержня) сложной формы, в процессе литья требования к производительности песчаной формы (стержня) сложной формы различаются.

Во-первых, разные структуры и разная толщина стенок предъявляют разные требования к огнеупорности, теплоаккумулирующей способности и скорости охлаждения песчаной формы. Поэтому для различных типов материалов песчаной формы выдвигаются индивидуальные требования. Во-вторых, песчаная форма должна иметь разумное распределение градиента интенсивности. Она должна отвечать требованиям большого размера, тонкой стенки и тонкого стержня при комнатной температуре. Кроме того, она должна выдерживать статическое давление расплавленного металла, силу тяжести отливки после затвердевания, а также давление или напряжение, вызванное усадкой отливки в процессе литья.

Например, при ручной формовке в основном используется стержневая кость и лицевой/задний песок для удовлетворения разнообразных требований к производительности [21] песчаной формы (стержня).

В настоящее время песчаные формы , изготовленные по технологии SLS и 3DP, часто изготавливаются из одного материала. Существует множество дефектов литья, вызванных большим количеством газа, таких как газовые отверстия, поэтому трудно удовлетворить разнообразные требования к производительности [22,23] песчаной формы (ядра). По этой причине команда Ши из Хуачжунского университета науки и технологии и команда Чена из Шэньянского научно исследовательского института литейного производства предложили принцип и метод интегрированной лазерной 3D-печати металлической сердцевины с изменяемой площадью поверхности сложной песчаной формы (рис. 9). На основе глубокого изучения различных механизмов подачи порошка была разработана технология и устройство для точного всасывания и подачи порошка.

Рис. 9: Маршрут исследования технологии лазерной 3D-печати сложного металлического стержня костно-песчаной формы/стержня с переменными региональными характеристиками

Предложена технология подачи металлического/неметаллического мультиматериального порошка с помощью крошечных трубок. Разработано многоматериальное интегрированное оборудование лазерной 3D-печати, позволяющее получить металлическое ядро (кость), отвечающее разнообразным требованиям литейно-сложных песчаных форм с переменной производительностью в различных областях.

Детальный маршрут заключается в том, что система подачи порошка из нескольких материалов является основным компонентом технологии лазерной 3D-печати из нескольких материалов. Система подачи порошка должна удовлетворять избирательному субрегиональному всасыванию и доставке формовочной смеси/основного и стержневого материала.

Программное обеспечение печатного оборудования должно соответствовать цифровому выражению субрегионов формовочной смеси/основного и основного материала. Кроме того, для достижения селективного формования областей используются различные лазеры. Например, СО-лазеры используются для формирования песчаных форм и песчаных стержневых материалов, а волоконные лазеры используются для формирования металлических стержневых материалов.

3.2 Интегрированное аддитивное производство керамической сердцевины и оболочки

Чтобы лопатки турбины могли выдерживать более высокие температуры на входе, для современных передовых лопаток турбин принято проектировать и изготавливать высокоэффективные охлаждающие воздушные каналы внутри лопаток турбины. Это требует участия керамических сердечников в процессе точного литья лопаток. В процессе направленного затвердевания керамический сердечник лопатки должен быть погружен в жидкий металл выше 1 500 °C в течение более 90 мин [24].

В последующем процессе затвердевания керамическая сердцевина вблизи кашицеобразной зоны (зона сосуществования твердого тела и жидкости) должна выдерживать температурный градиент 30-80 К*см-1 или даже выше (в технологии охлаждения жидкого металла температурный градиент может быть настолько же 300 К*см-1 выше).

Этот процесс чреват возникновением напряжений и трещин. Эти технологические трудности и сложная конструкция охлаждающего воздушного потока обуславливают жесткие требования к точности размеров и эксплуатационным характеристикам при производстве и изготовлении керамических сердечников. Соответственно, керамическая оболочка формы, которая может сохранять определенную прочность и стабильность при высокой температуре до 1 500 °C, а также обеспечивать отсутствие трещин и размягчения при больших напряжениях, вызванных высоким градиентом температуры, также является ключевым фактором для формирования лопаток турбины.

В настоящее время процесс точного литья полых лопаток заключается в том, чтобы сначала подготовить керамический сердечник, затем обернуть его в восковую форму путем прессования воска, затем покрыть восковую форму несколько раз, подвесить керамический шлам, и, наконец, депарафинировать и спечь, чтобы сформировать оболочку формы, содержащую керамический сердечник [25]. Этот процесс настолько сложен, что чреват проблемами с качеством.

Для решения этой проблемы, основываясь на технологии аддитивного производства, исследователи в последние годы проводят исследования технологии интегрированного производства сердечника и оболочки. Однако все существующие методы представляют собой 3D-печать одного керамического материала для интегрированного производства. Фактически, условия работы сердечника и оболочки различны, и их материалы и свойства должны быть разными. Поэтому необходимо разработать технологию интегрированного производства керамического сердечника/пресс-формы из двух материалов.

Исследовательская группа Ши предложила технологию подготовки сердцевины/оболочки формы лопатки турбины из направленной колонны/монокристаллической турбины, а также технологию интегрированного аддитивного производства и удаления керамической сердцевины/оболочки формы из биматериала.

Во-первых, планируется создать ключевую технологию точной укладки и подачи двух материалов, а также получить точный контроль подачи порошка, поглощения порошка и процесса аддитивного производства двух видов керамических порошков. Например, ультразвуковая вибрация сопла используется для подачи порошка, отрицательное давление всасывающего сопла можно контролировать для поглощения порошка [рис. 10(a)], а высокоскоростная камера используется для контроля состояния печати. После реализации точного поглощения и подачи порошка в различных областях необходимо также провести исследования механизма высокопрочного соединения различных интерфейсов материалов, оптимизации процессов формования нескольких материалов и влияния процессов на прочность соединения разнородных материалов. Во-вторых, был преодолен барьер технологии аддитивного/финишного производства композитов. Это аддитивное производство биматериалов, оно также может достичь тесной координации с процессом финишной обработки напылением для достижения точного контроля процесса напыления на небольших участках, и в конечном итоге улучшить керамическое ядро и качество поверхности оболочки формы. На основе двух вышеуказанных ключевых технологических прорывов было успешно разработано оборудование SLS для аддитивного/финишного многоматериального аддитивного производства [рис. 10 (b)].

Рис. 10: Точное всасывание и подача порошка (a); добавка SLS/отделочная добавка из нескольких материалов.

3.3 Аддитивное/субтрактивное производство для литейной формы с конформными охлаждающими бегунами

По сравнению с традиционным методом охлаждения, метод конформного охлаждения пресс-формы позволяет достичь равномерного охлаждения, значительно улучшить качество продукта и сократить время [26] охлаждения. Однако трудно интегрировать сложные структурные компоненты с внутренними конформными каналами охлаждения традиционными методами обработки, такими как эквивалентные и субтрактивные материалы, особенно материалы с высокой температурой формования, такие как нержавеющая сталь.

Чжоу и др. [27] разработали технологию и оборудование для синергетической дуговой аддитивной/субтрактивной обработки многометаллического порошкового материала сердечника-проволоки. Интегрированный процесс подготовки и формования проволочной 3D-печати решает общие проблемы формообразования горячих рабочих штампов для конформных каналов охлаждения. По сравнению с обычными технологиями аддитивного производства металлов, технология аддитивного производства с использованием дуговой плавки (рис. 11) имеет следующие преимущества: отсутствие необходимости в вакууме или среде инертного газа, высокий коэффициент использования энергии (90%), большой размер формы, низкая стоимость, высокая эффективность формирования (>20 кг/ч-1 ) и простота формообразование мультиматериала.

Максимальная площадь формования разработанного аддитивного/субтрактивного производственного оборудования составляет 3,0×2,0×1,5 м3 [рис. 12(a)], при этом точность размеров составляет ±10 мкм, плотность детали >98%, шероховатость поверхности Ra=1,6 мкм. Температура эксплуатации прессформы повышается с °C 700 до °C 1600. По сравнению с традиционной пресс-формой для горячей обработки срок службы увеличивается в четыре раза, а экономия затрат составляет 30%.

Рис. 11: Оборудование (a) и схема (b) проволочно-дугового аддитивного производства

Рис. 12: Технология аддитивного/субтрактивного производства с использованием проволочной дуги: (a) формовочное оборудование; (b) процесс аддитивного производства проволочной дуги; (c) процесс субтрактивного производства механической обработки, (d-f) пресс-форма с гладким внутренним бегунком

4 Резюме

Сфокусировавшись на аддитивном производстве методом SLS сложных легкоплавких форм, песчаных форм (стержней) и керамических форм, было проведено исследование сырья-оборудования-процессов-симуляций.

Для приготовления высокоэффективного порошка, отвечающего требованиям процессов SLS и литья, был принят метод дистилляционного охлаждения и равномерного снижения температуры.

Была самостоятельно разработана серия оборудования для аддитивного производства SLS, и предложен метод оптимизации процесса, основанный на сочетании упорядоченной сегментации графики и коммутации сканирования, который решил проблемы низкой прочности соединения, легкой деформации и низкой точности границы формы.

Наконец, была разработана адаптивная сетка сложных геометрических объектов, а также разработано программное обеспечение для численного моделирования крупных и сложных отливок, что повысило эффективность расчетов более чем в 3 раза.

На основе вышеуказанных результатов исследований, интегральная литейная форма SLS была успешно применена для интегрального литья ключевых металлических компонентов, таких как промежуточный корпус из титанового сплава, корпус турбонасоса и центробежное колесо из высокопрочной нержавеющей стали, а также головка блока цилиндров шестицилиндрового дизельного двигателя из вермикулярного железа.

Сосредоточившись на аддитивном производстве 3DP сложных песчаных форм, было разработано оборудование для 3DP печати, оснащенное самостоятельно разработанным системным программным обеспечением и блоками управления для формирования песчаных форм в целом. Наконец, были представлены аспекты аддитивного производства для будущих инноваций в области литья, включая интегрированное аддитивное производство сложной песчаной формы с металлическим сердечником и стержнями с переменной зонной производительностью, интегрированное аддитивное производство керамического сердечника и оболочки, аддитивную/субтрактивную технологию производства литейной формы с конформными каналами охлаждения.

Благодарности

Данное исследование было поддержано проектом "Принцип и метод интегрированной лазерной 3D-печати сложной песчаной формы с металлическим сердечником и переменной площадью" (грант № U1808216), а также проектом "Aero Engine and Gas Turbine Major Special Fundamental Research Fund" (2017-VII-0008-0102).