Materialise продвигает экологичные очки с помощью 100% биоматериала для 3D-печати

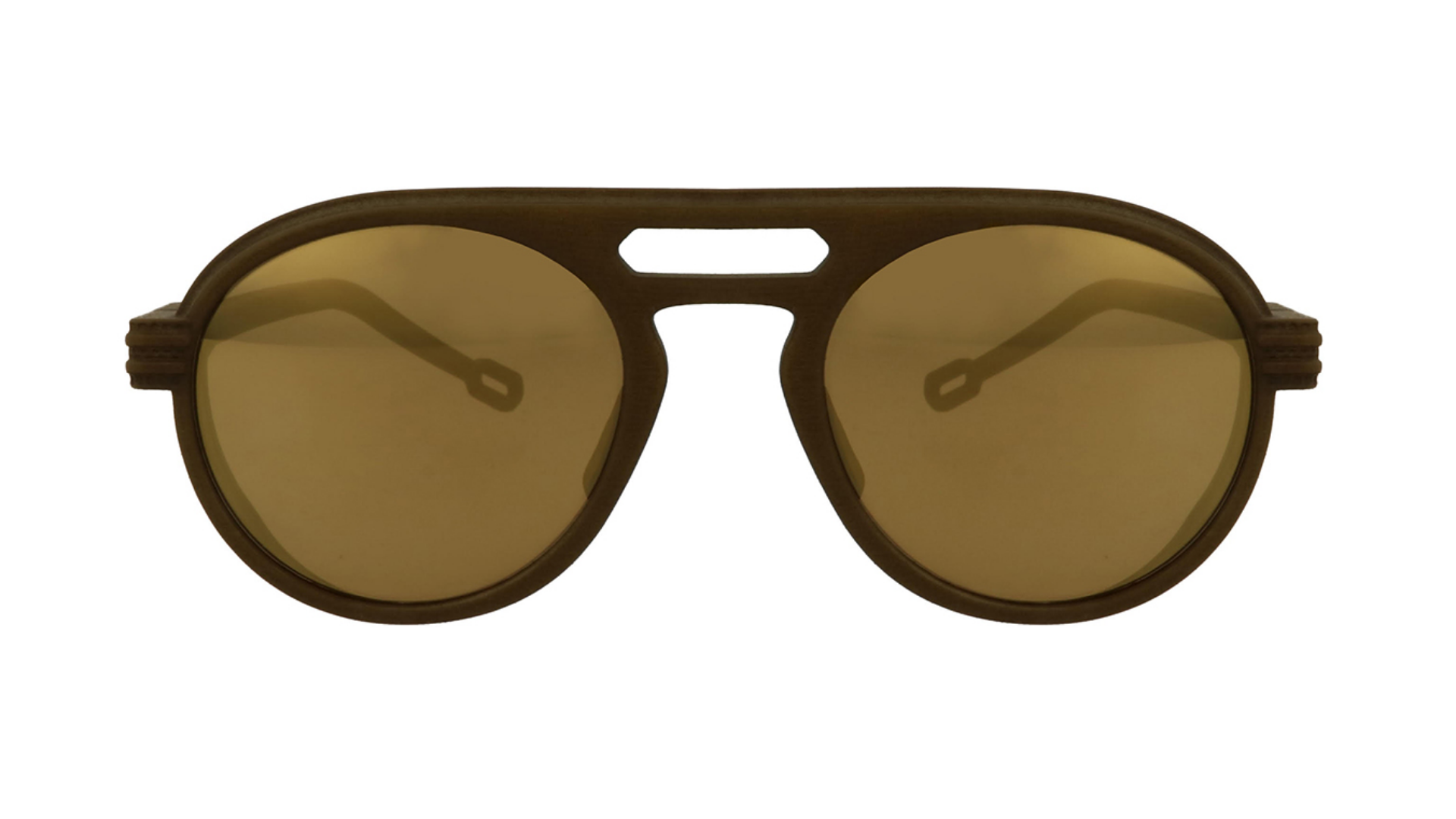

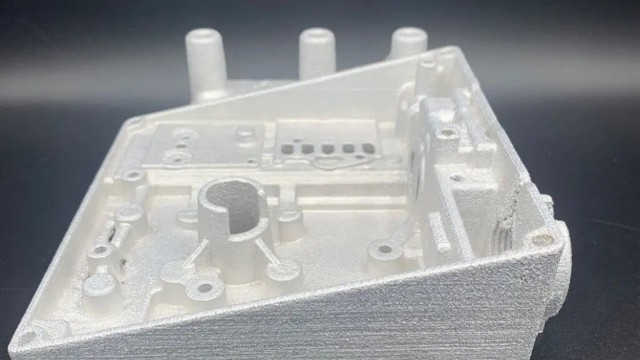

Компания Materialise прокладывает путь к экологичной индустрии очков, расширяя ассортимент своих материалов за счет включения в него полиамида 11 (PA11). Полимер на 100% биологической основе производится из экологически чистых касторовых бобов и обладает превосходными свойствами для очков. Решая проблему перепроизводства, которая является самой большой экологической проблемой индустрии моды, 3D-печать помогает брендам оправдать ожидания экологически сознательных потребителей очков. 3D-печать с использованием PA11 является движущей силой новой коллекции экологичных очков с 3D-печатью от ведущего бельгийского бренда очков Odette Lunettes. Коллекция является результатом уникального сотрудничества, объединившего творческий дизайн Odette Lunettes, опыт 3D-печати Materialise и спортивный опыт бывшего чемпиона мира по велоспорту Тома Бунена. "3D-печать идеально подходит для создания технической спортивной рамы без ущерба для дизайна, который мы задумали", - говорит Элин де Мунк, соучредитель Odette Lunettes. "Кроме того, вы можете персонализировать дизайн. В нашей коллекции "Odette Lunettes X Tom Boonen" потребители могут выбрать цвет и размер своей оправы". Дизайн идеально подходит для спорта без ущерба для стиля, предлагая оправу унисекс, доступную в двух размерах и трех цветах. Возможность предложить потребителям выбрать размер и цвет оправы является ключевым преимуществом 3D-печати; массовая персонализация стала возможной без дорогостоящих предварительных инвестиций и рисков, связанных с запасами. Очки изготовлены из Ultrasint® PA11 компанией Forward AM, брендом BASF 3D Printing Solutions. Ultrasint® PA11 является последним дополнением к портфелю материалов для очков компании Materialise. Этот материал на биологической основе, получаемый из касторовых бобов, основан на полиамиде 11 Arkema Rilsan®. Arkema разрабатывает передовые материалы на основе полиамида 11, получаемые из растений, сознательно используемых для производства, не приводя к вырубке лесов. Компания, наряду с BASF 3D Printing Solutions, Jayant Agro-Organics и Solidaridad, является одним из основателей Инициативы Pragati по устойчивому выращиванию касторовых бобов в Индии, в рамках которой несколько тысяч фермеров прошли обучение передовым сельскохозяйственным и социально-экономическим методам. Поскольку быстрая мода основана на прогнозах и ожидаемом спросе, перепроизводство стало самой большой экологической проблемой индустрии моды. Для очков это приводит к 20-30% непроданных запасов. 3D-печать дает возможность печатать небольшие серии изделий по требованию и экономически эффективно, снижая риск перепроизводства. При самом распространенном производстве очков - субтрактивном процессе - используется больше материала, чем необходимо для вырезания и придания оправе нужной формы. Около 70% ацетата, используемого в таких оправах, в конечном итоге выбрасывается. 3D-печать, аддитивный процесс, позволяет создавать оправы "под заказ" без потерь материала. Одежда должна не просто хорошо выглядеть, она должна быть произведена таким образом, чтобы отражать бренд и заботу потребителя об устойчивом развитии", - говорит Алиреза Парандиан, директор по развитию бизнеса компании Materialise. "В 3D-печати минимизация отходов аддитивного процесса уже дает очевидные экологические и экономические преимущества. Использование такого материала, как PA11, способно увеличить эти преимущества". Способность 3D-печати "делать больше" и меньше отходов способствовала росту ее популярности в секторе производства очков. Она предлагает практически неограниченную свободу дизайна, позволяя создавать формы, структуры, посадки и формы, которые физически или финансово нежизнеспособны при использовании традиционных технологий производства. Гибкость дизайна и производства позволяет идеально соответствовать лицу и потребностям каждого клиента, развивая растущую тенденцию персонализации в очках. Цифровая доработка дизайна быстро и точно, без затрат, связанных с новыми итерациями, позволяет производителям сократить время от разработки концепции до выпуска готового дизайна с шести месяцев до одного. 3D-печать также дает значительные преимущества с точки зрения затрат, помогая брендам тестировать несколько вариантов дизайна с минимальным финансовым риском и позволяя им проверять новые дизайны, не прибегая к полному серийному производству. "Благодаря своей скорости, гибкости и цифровой ДНК 3D-печать обеспечивает радикальные конкурентные преимущества для брендов очков", - говорит Парандиан. Она расширяет возможности стартапов, поддерживает новые возможности для бизнеса и позволяет компаниям любого размера создавать новые дизайны, тестировать рыночные аппетиты и расширять производство с минимальным риском". Производя меньше отходов и потребляя минимум энергии в цепочке поставок, 3D-печать также обеспечивает экологичность, что все больше влияет на выбор современного потребителя".