Лимузины из проволоки?

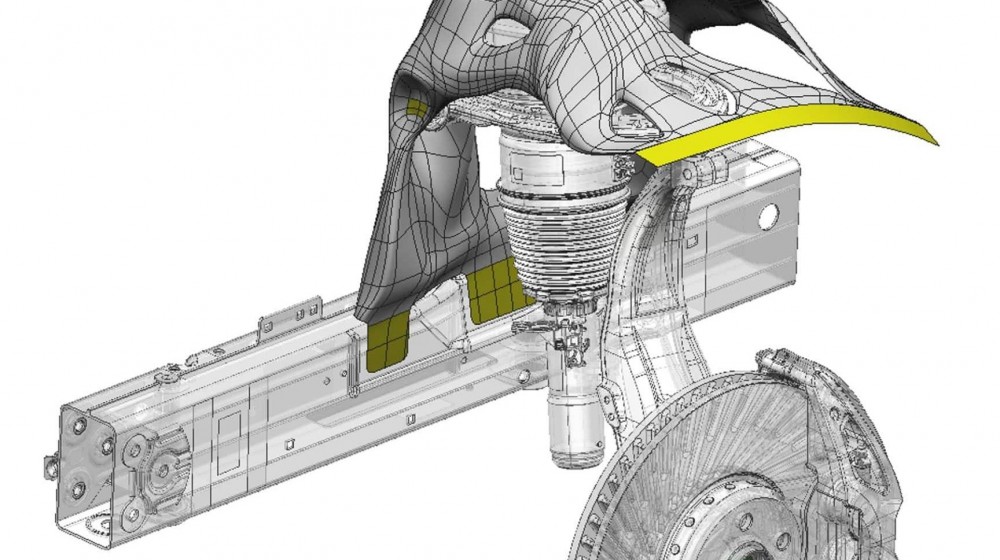

BMW Group внедряет WAAM в серийное производство В кампусе аддитивного производства в Обершлайсхайме BMW Group использует преимущества технологии WAAM от MX3D для производства металлических компонентов для автомобилей. При использовании проволочной наплавки компоненты получаются легче и прочнее, чем аналогичные детали, отлитые под давлением, то есть, изготовленные традиционным способом. А сравнительно низкие энергозатраты и меньшее количество отходов материалов делает такое производство более экологичным. В будущем BMW планирует использовать компоненты, изготовленные с использованием WAAM, в серийных автомобилях. «Жирные» слои (валики) от наплавляемой проволоки позволяют быстрее производить крупные детали, чем при использовании порошка. Типичная для этой технологии толщина стенок оптимальна для компонентов кузова, привода и шасси. Вместе с тем этот процесс, также широко применяемый и в авиации, вполне годится и для изготовления компонентов и оснастки для автотранспорта. Группа BMW, накопившая более чем 30-летний опыт работы в области 3D-печати, тестирует этот процесс в своем кампусе в Обершлайсхайме, где она объединила под одной крышей АП, исследования и обучение в этой области. Сотрудники BMW Group с особой тщательностью осваивают все тонкости процесса WAAM с 2015 года. А с 2021 года в кампусе используется установка WAAM для производства тестовых компонентов. Один из примеров применения WAAM – опора стойки подвески, которая в ходе разнообразного тестирования на испытательном стенде сравнивается с таким же компонентом уже серийного производства, полученного из алюминия литьём под давлением. «Уже на этой ранней стадии стало ясно, что технология WAAM обеспечивает снижение выбросов в производственном процессе. Меньший вес компонентов, выгодное соотношение использования материалов и возможность использования возобновляемых источников энергии означают, что компоненты можно производить более эффективно», — говорит Йенс Эртель, руководитель подразделения аддитивного производства BMW. На ближайшее время планируется следующий этап испытаний компонентов автомобиля. Несмотря на достаточно грубую поверхность, получаемую при наплавке проволокой, инженерам BMW Group удалось продемонстрировать, что компоненты WAAM могут использоваться при высоких нагрузках, в том числе циклических, даже без последующей обработки поверхности. Оптимизированные параметры процесса имеют решающее значение для обеспечения долговечности непосредственно на производстве, поэтому сочетание процесса сварки и движения роботизированного манипулятора по программе должно быть тщательно скоординировано. BMW Group продолжает расширять применение генеративного проектирования в своих проектах. Эти алгоритмы разрабатываются в тесном сотрудничестве с междисциплинарными командами и в определенной степени вдохновлены эволюционными процессами в природе. Как и в случае с бионическими структурами, на первом этапе используется только тот материал, который действительно требуется для топологии компонента, а в ходе тонкой настройки на втором этапе компонент усиливается только там, где это необходимо. В конечном итоге это приводит к созданию более легких и прочных компонентов, а также к повышению эффективности и улучшению динамики автомобиля. «Впечатляет то, как технология WAAM, развившись из исследовательской технологии, превратилась в гибкий инструмент не только для тестирования компонентов, но и для их серийного производства. Применение методов генеративного проектирования позволяет нам в полной мере использовать гибкость проектирования и, следовательно, весь потенциал технологии. Всего несколько лет назад это было немыслимо», — сказал Кароль Вирсик, руководитель отдела исследований BMW Group. По мнению BMW, различные технологии аддитивного производства не обязательно конкурируют друг с другом, а скорее должны рассматриваться как взаимодополняющие. Например, плавление лазерным лучом по-прежнему будет более выгодным, чем процесс WAAM, когда речь идет о производстве деталей с высоким разрешением. Однако при увеличении размеров компонентов и сокращении времени проекта WAAM заметно превосходит его. BMW Group изначально планирует централизованное производство компонентов WAAM в Обершлайсхайме, но в будущем возможен запуск таких линий и в других местах, а также использование технологии поставщиками. Кроме того, компания изучает возможность производства отдельных компонентов непосредственно на сборочной линии с использованием этого процесса. Устойчивое развитие таких производств также можно повысить за счет увеличения использования переработанных металлов. .