Индустрии

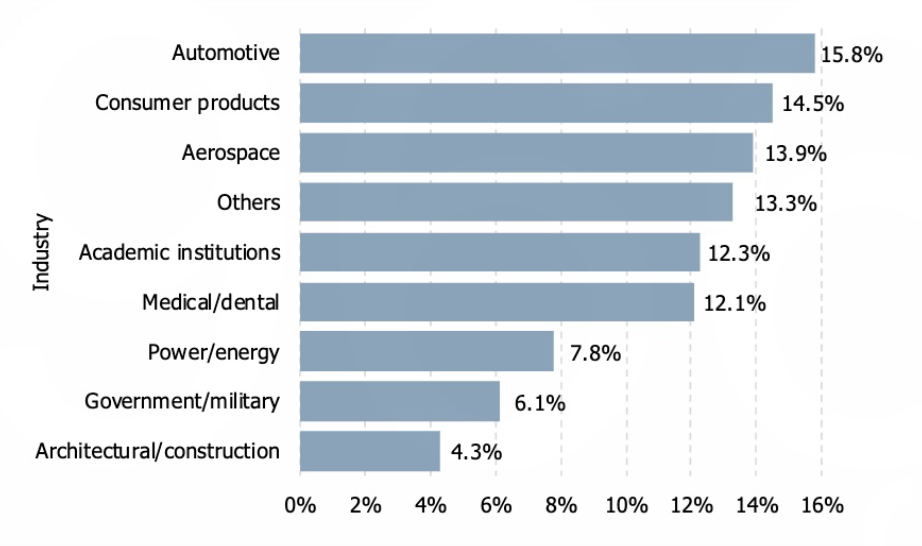

В сегодняшней статье рассмотрим отрасли промышленности, которые серийно используют аддитивное производство. Для обзора я выбрал отрасли промышленности, которые в первую очередь интересны российскому потребителю – авиационно-космическая промышленность, медицинская отрасль и отдельно рассмотрим стоматологическую, автомобильную промышленность. Этот график показывает, как технология аддитивного производства влияет от авиационно-космической промышленности до индустрии моды.

Авиационно-космическая промышленность

Авиационно-космическая промышленность была одной из первых, кто внедрил аддитивное производство. Проектирование для аддитивного производства (DfAM), может создавать легковесные детали, что приводит к снижению веса, расхода топлива и выбросов в атмосферу. Промышленность использует аддитивное производство для многих применений, включая прототипирование, ремонт, техническое обслуживание, создание оснастки, а также исследования и разработки. Все чаще аддитивное производство используется для производства ответственных деталей, что приводит к количественному росту их применений. Авиационный гигант компания Airbus недавно выбрал двигатель Avio Aero Catalyst для своей беспилотной воздушной системы (UAS) Eurodrone. Компания утверждает, что этот двигатель является первым авиационным турбовинтовым двигателем с деталями, напечатанными на 3D-принтере. Использование 3D-печати в производстве уменьшило количество деталей с 855 до 12, а вес — на 45 кг. Это уменьшило расход топлива на 20% и увеличила мощность двигателя на 10%.

Eurodrone UAS, любезно предоставлено Airbus

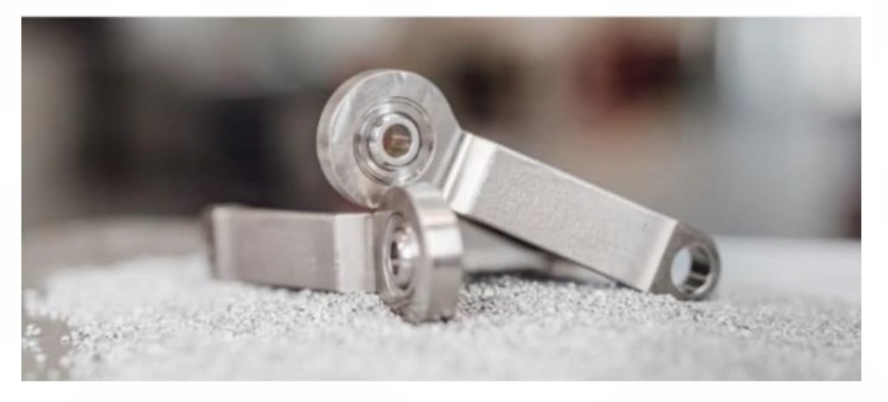

Немецкая компания по производству и обслуживанию самолетов Lufthansa Technik в ремонте использовала 3D-печать частей самолетов в течение многих лет. Большинство из них представляют собой полимерные воздуховоды и крепежные элементы, используемые в салоне самолета. В июне 2022 года поставщик авиационных запчастей Premium AEROTEC спроектировал и изготовил металлический несущий компонент для lufthansa Technik. Титановая деталь, называемая A-Link, используется в системе защиты от обледенения двигателя IAE-V2500. В 2022 году Агентство авиационной безопасности Европейского Союза предоставило официальную авиационную сертификацию детали A-Link.

Титановый A-Link, напечатанный на 3D-принтере, предоставлен Premium AEROTEC

Airbus уже несколько лет использует детали аддитивного производства в своих авиационных транспортных средствах. В 2022 году Центр аэрокосмических технологий (CATEC) изготовил первые детали, спроектированные под аддитивное производство для полета на вертолете Airbus. Детали представляют собой титановые крепления для движущихся поверхностей хвостовой части вертолета.

Центр CATEC произвел 3D-печать для несколько дополнительных деталей крепления камер и антенн к вертолету.

Аддитивное производство успешно используется при производстве деталей для ракетных двигателей. В 2022 году компания Ursa Major, специализирующаяся на ракетных двигателях, представила двигатель Arroway, произведённый на 3D-принтере. Двигатель внутреннего сгорания со ступенями на жидком кислороде и метане имеет тягу более 889 644 Н (N). Многоразовый двигатель уже доступен для заказов, первоначальные огневые испытания запланированы на 2023 год, а поставка — на 2025 год.

Медная секция основной камеры сгорания Arroway, напечатанная на 3D-принтере, предоставлена Ursa Major.

Калифорнийский аэрокосмический стартап Relativity Space работает над 3D-печатью всей ракеты, включая фюзеляж, двигатели и топливные баки. Компания разработала запатентованную крупногабаритную систему с технологией DED под названием Stargate. Соучредитель и генеральный директор Тим Эллис сказал, что компания разработала новую версию системы Stargate, которая может производить 3D-печатать в 10 раз быстрее, чем ее предшественник. Ракета имеет грузоподъемность 1250 кг с выходом на низкую околоземную орбиту.

Система Stargate с технологией прямого подвода энергии и материала (DED) и 3D-печать фюзеляжа Terran 1, любезно предоставлено Relativity Space.

Помимо производства новых авиационно-космических деталей, аддитивное производство, также может производить ремонт изношенных или поврежденных деталей. Так, компания GE Aviation Engine Services в Сингапуре стала первым предприятием по техническому обслуживанию, ремонту и капитальному ремонту, которой разрешено использовать металлические 3D-принтеры для ремонта компонентов коммерческих реактивных двигателей. Ремонт лопаток компрессора высокого давления является примером таких деталей, где аддитивное производство может выиграть в сравнении с традиционным способом. Эти лопатки работают на высоких скоростях в авиационных двигателях и имеют большие требования к допускам и требуют регулярного ремонта. Компания GE Aerospace разработала автоматизированный процесс аддитивного производства для ремонта наконечников лопастей, который заменил трудоемкий процесс механической обработки, использовавшийся ранее.

Многие авиационно-космические детали подвержены под воздействием экстремальных температур и условий окружающей среды. В одной детали, могут быть, несколько требований к температуре для разных ее частей. Одним из примеров является сопло ракеты, которое имеет разные рабочие температуры и тепловые потоки в верхней и нижней частях. Чтобы решить эту проблему, аддитивное производство в одной детали использует градиентные и множественные материалы.

Южнокорейский разработчик InssTek методом прямого подвода энергии и материала (DED), изготовил ракетное сопло, используя два функционально разных металла в одной сборке. Сочетание алюминиево-бронзового сплава и нержавеющей стали создала стабильную, прочную деталь, которая, по утверждению компании, может выдерживать более тяжелые нагрузки, чем предыдущие конструкции.

Сопло ракеты из функционально-градиентных металлов, любезно предоставлено InssTek

Космические спутники также имеют выгоды от использования аддитивного производства. Австралийская компания Fleet Space используя 3D-печать производит спутник, который станет первым спутником, полностью напечатанным на 3D-принтере. Спутник Alpha планируется запустить на низкую околоземную орбиту компанией SpaceX в 2023 году. Конструкция спутника включает в себя радиационную защиту, изготовленную по технологии холодного напыления компании Titomic AM и процесса нанесения покрытия, при котором разнородные материалы осаждаются и плавятся. Titomic использует технологию Kinetic Fusion для создания защиты, которая снижает уровень ионизирующего излучения и продлевает срок службы спутника.

Медицинcкая отрасль

Каждое человеческое тело отличается друг от друга, однако большинство медицинских устройств в настоящее время изготавливаются по стандартным размерам. Аддитивное производство предлагает новые методы и возможности в разработке и производстве медицинских изделий. Применение аддитивного производства в медицине продолжают развиваться и расширяться, особенно для персонализированных партий и имплантов сложных конструкций. В результате применение в аддитивного производства в медицине широко распространены в больницах и в производстве медицинского оборудования.

Производство в больницах и клиниках, также называемое производством «по месту оказания медицинской помощи» point-of-care (POC), быстро развивается. Благодаря производству POC больницы и отдельные врачи производят устройства, подходящие для пациентов. Как правило, это происходит в больнице или в кабинете врача. Аддитивное производство играет ключевую роль в производстве POC из-за присущей ему способности производить продукты с высокой степенью персонализации.

Сотрудничество в POC между хирургом и рентгенологом с использованием анатомических моделей для хирургического планирования, любезно предоставлено клиникой Майо.

Применение аддитивного производства для конкретных пациентов включают: анатомическое моделирование, виртуальное хирургическое планирование и создание шаблонов, а также имплантов. Анатомическое моделирование с помощью 3D-печати оказалось полезным и положительно повлияло на уход за пациентами во многих клинических областях, включая челюстно-лицевую, ортопедическую, сердечно-сосудистую и урологическую хирургию.

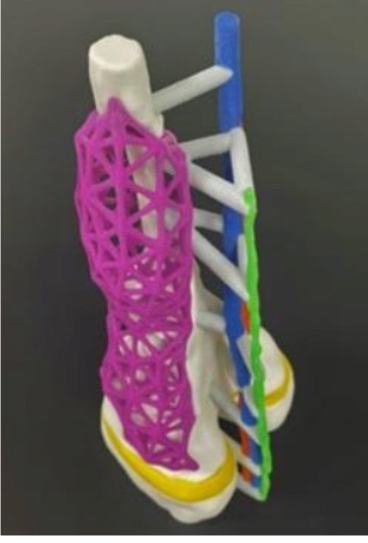

Анатомическая модель, полученная с использованием технологии BJT,

показывает дистальный отдел бедренной кости (белый) с пластиной роста (желтый), опухоль (фиолетовая решетка), нерв (зеленый), вена (синий) и артерия (красный).

Индивидуальные физические анатомические модели создаются после преобразования объемных данных медицинской визуализации в подходящий формат файла для 3D-печати (например, STL или OBJ). Данные визуализации могут быть получены с помощью компьютерной томографии или магнитно-резонансной томографии.

Анатомические модели, напечатанные на 3D-принтере, обычно создаются в натуральную величину и используются хирургами до и во время операции. По словам хирургов, эти модели:

- Поддержка лучшей визуализации сложной анатомии перед операцией

- Помощь в подготовке и уточнении хирургических планов

- Позволяет осуществить физическое моделирование хирургической процедуры на модели

- Придает больше уверенности хирургической бригаде

- Предоставляет справочное руководство во время операции, чтобы понять анатомию и помочь врачам во время хирургической процедуры.

- Оказывает пациенту и его семье наглядную помощь для лучшего понимания анатомии и болезни, тем самым улучшая информированное согласие на хирургические процедуры.

Кардиохирург осматривает многоцветную модель детского сердца перед тем, как отправиться в операционную,

любезно предоставлено Детской больницей Рэди.

Виртуальное хирургическое планирование и создание шаблонов — важное применение аддитивного производства. Используя медицинские изображения, точное хирургическое планирование может быть выполнено практически до того, как план будет выполнен в операционной. Хирургические импланты, инструменты и модели могут быть разработаны и изготовлены аддитивным производством на основе плана. Этот метод обычно используется для корректирующих остеотомий, замены удаленной опухоли «трансплантатом» и полной замены суставов.

Хирургические импланты, напечатанные на 3D-принтере (белые) с другими хирургическими инструментами, любезно предоставленные Materialise

Хирургическая модель, напечатанная на 3D-принтере, используется в хирургии, любезно предоставлено Materialise

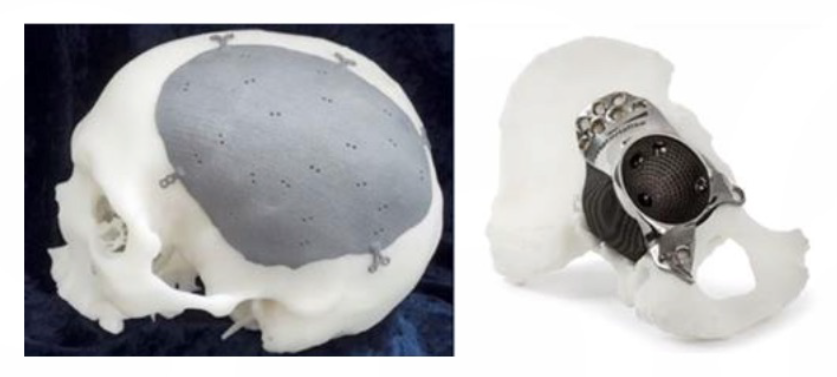

Анатомические модели, напечатанные на 3D-принтере, уже более 20 лет поддерживают производство индивидуальных имплантатов, подходящих для пациентов. Эти случаи включали разработку имплантатов для конкретного пациента на основе данных медицинской визуализации. Сегодня устройства разрабатываются в цифровом формате. Имплантат может быть изготовлен с использованием аддитивного производства или обычного производства с соответствующими приспособлениями, пресс-формами и оснасткой, которые часто изготавливаются с помощью 3D-печати. Общие области применения персонализированных имплантатов включают:

– Неврологическая хирургия – создание имплантата для краниопластики для замены отсутствующей кости в черепе.

-Пластическая и реконструктивная хирургия – имплантаты для увеличения формы лица или тела, обычно изготавливаемые из полимеров и силиконов.

– Персонализированные титановые пластины для оральной и макси-лицевой хирургии, используемые после операции для удержания костного сегмента заранее определенной формы и имплантаты, подобранные пациентом для замены височно-нижнечелюстного сустава

– Ортопедическая хирургия – большие, обычно титановые имплантаты, используемые для замены недостающих частей кости, утраченных в результате травмы или опухоли.

– Персонализированные титановые пластины, используемые для удержания костных сегментов в заданной форме, и персонализированные имплантаты для полной замены коленного сустава для относительно небольшого процента от общего рынка.

Используемые сегодня ортопедические имплантаты изготавливаются стандартных размеров. Обычно они изготавливаются с использованием традиционных методов производства, таких как механическая обработка, литье по выплавляемым моделям или литьем под давлением. Однако все большее количество полимерных и металлических медицинских изделий, находящихся в серийном производстве, изготавливается с использованием аддитивного производства. По словам представителя рабочей группы Food and Drug Administration (FDA) по аддитивному производству, по состоянию на февраль 2022 года Управление по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) одобрило более 250 медицинских устройств, произведенных аддитивным производством.

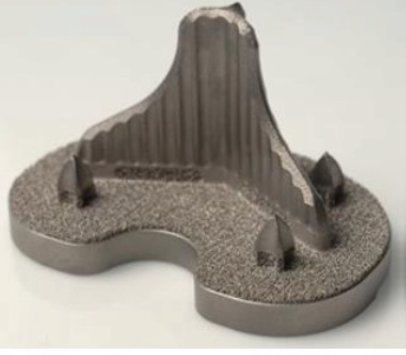

Большеберцовая опорная пластина из титана, любезно предоставлено Stryker

В производстве медицинских устройств аддитивное производство использует сложные пористые металлические конструкции, которые невозможно создать при традиционном производстве. Эти структуры способствуют росту костей и имеют небольшой вес. Они помогают в экранировании напряжения, которое представляет собой неправильную передачу нагрузки от окружающей кости. Аддитивное производство является более гибким методом изготовления этих деталей. Наиболее распространенными областями применения аддитивного производства в серийном производстве имплантатов являются:

– Устройства для соединения позвонков (спондилодеза) (известные как спинальные кейджы) – изготовлены из титанового сплава или пластик полиэфиркетонкетона (PEKK).

-Вертлужные впадины (известные как тазобедренные чашки) – изготавливаются из титанового сплава (обычно Ti-6Al-4V) и кобальт-хромового сплава.

-Большеберцовые опорные пластины, представляющие собой большеберцовую часть полной замены коленного сустава, изготовленные из титанового сплава, с опорной поверхностью, обычно изготовленной из полиэтилена.

– Клинья для заполнения зазоров для конечностей, изготовленные из титанового сплава.

Аддитивное производство также можно использовать для изготовления персонализированных имплантатов. Это идеальная технология для этого применения из-за простоты производства имплантов большой сложности. Индивидуальные имплантаты предлагают множество потенциальных преимуществ, таких как проведение быстрых операций и восстановление, а также улучшение сохранения кости.

Персонализированный титановый черепной имплантат (слева) и персонализированный титановый имплантат вертлужной впадины,

любезно предоставленный Национальным военно-медицинским центром Уолтера Рида и Materialise

Медицинская 3D-печать — революционная технология. Благодаря постоянному совершенствованию технологий аддитивного производства и разработке новых материалов все это улучшает уход за пациентами.

Стоматология

Стоматология все чаще использует 3D-печать для различных целей. Стоматологические кабинеты, и лаборатории пользуются этой технологией. Некоторые из наиболее распространенных применений стоматологической 3D-печати включают хирургические инструменты, модели, элайнеры и имплантаты.

Доступность аддитивного производства упростила традиционные процедуры, такие как создание ортодонтических приспособлений. Возможности использования адитивного производства были расширены за счет простоты получения трехмерных данных об анатомии полости рта пациента с использованием внутри ротового сканирования или радиологической визуализации. Данные используются для создания 3D-модели в качестве основы для проектирования и 3D-печати стоматологических деталей. Модель, напечатанная на 3D-принтере, также позволяет стоматологам планировать процедуры или тестировать приспособления, такие как элайнеры и фиксаторы (ретейнеры). Как и все остальные отрасли здравоохранения, стоматология использует 3D-печать для изготовления хирургических шаблонов. Индивидуальные направляющие помещаются в рот пациента, чтобы обеспечить правильное размещение имплантата или просверленного отверстия.

Хирургический шаблон, напечатанный на 3D-принтере, предоставлен Formlabs.

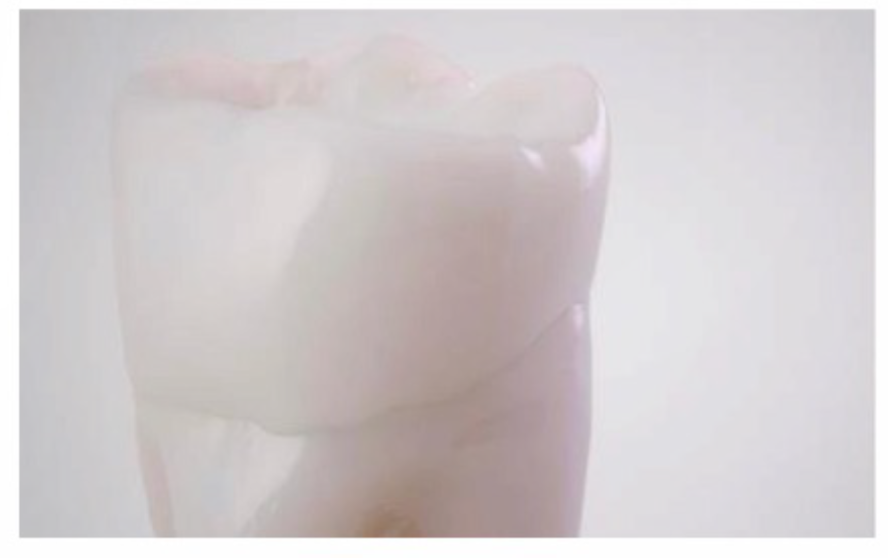

3D-печать также используется для изготовления шаблонов для отливки коронок, мостов и колпачков. Однако все чаще колпачки, являющиеся основой для коронок и мостов, можно печатать на 3D-принтере напрямую с использованием металлического принтера PBF(SLM). Кобальт-хром — наиболее распространенный металл, используемый для колпачков. Этот материал также используется для зубного протезирования, например, для изготовления каркасов частичных протезов.

Рабочая пластина с кобальтохромовыми зубными колпачками, напечатанными на 3D-принтере, предоставлена 3D Systems

Большинство металлических систем аддитивного производства, используемых в стоматологии, размещены и эксплуатируются крупными зуботехническими лабораториями или сервисными центрами, получающими заказы от небольших лабораторий и клиник. Металлические 3D-принтеры, как правило, лучше всего подходят для больших партий стоматологической продукции.

По данным Journal of Dental Sciences, vat photopolymerization (VPP) является самой популярной аддитивной технологией использующая материал фотополимеризации в стоматологической промышленности. В последние годы наблюдается значительный рост ассортимента и возможностей смол VPP. Прочные и жесткие материалы используются для 3D-печати полных зубных протезов, которые быстрее и дешевле воспроизвести, когда требуется замена.

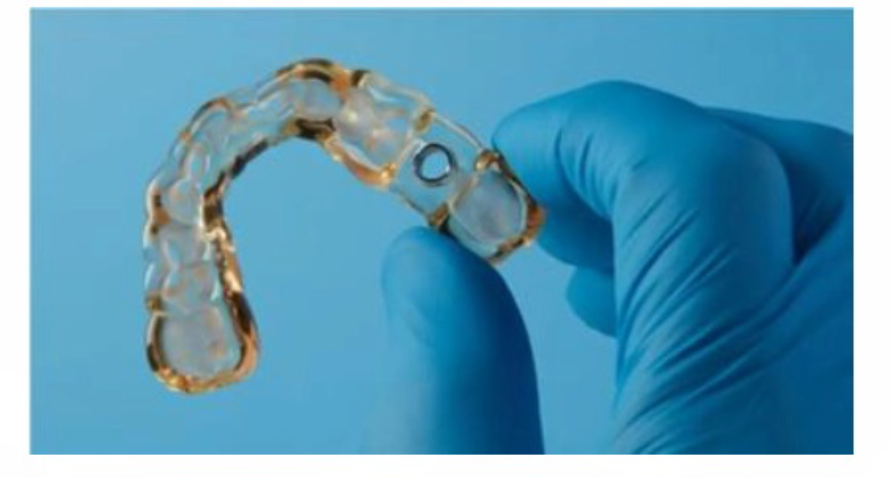

Одной из областей стоматологии, в которой 3D-печать оказывает большое влияние, является производство элайнеров. AlignTechnology была первой компанией, которая выпустила на рынок прозрачные пластмассовые элайнеры в качестве альтернативы традиционным металлическим брекетам. В 2022 году Align производила около 525 000 элайнеров в день, и для каждого из них был напечатан свой образец на 3D-принтере.

Другие компании, такие как SmileDirectClub, сейчас конкурируют с Align Technology. Graphy и Lux Creo даже начали 3D-печать элайнеров напрямую с использованием VPP.

Прозрачный пластиковый элайнер, любезно предоставленный компанией Invisalign.

Целью отрасли является использование 3D-принтеров в стоматологических кабинетах для 3D-печати «у кресла». Эта идея становится осуществимой по мере того, как настольные 3D-принтеры для стоматологии становятся быстрее, удобнее и эффективнее. Большинство стоматологических кабинетов, желающих воспользоваться преимуществами 3D-печати, отправляют цифровые 3D-модели в лаборатории для производства. Это приводит к увеличению времени ожидания и требует, чтобы пациенты возвращались в стоматологический кабинет.

В феврале 2022 года Desktop Health, дочерняя компания Desktop Metal в области здравоохранения, запустила 3D-принтер Einstein, настольную систему, использующую 3D-печать материалом VPP, предназначенную для стоматологических кабинетов. Используя систему Einstein вместе с одобренным Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) фотополимером Flexcera Smile Ultra+, стоматологи могут печатать коронки, мостовидные протезы, виниры, вкладки и накладки, пока пациент ожидает в кабинете.

Частичная коронка, напечатанная на 3D-принтере, предоставлена Desktop Health.

Автомобильная промышленность

Автомобильная промышленность использовала аддитивное производство на протяжении десятилетий, первоначально для концептуального моделирования и прототипирования. В настоящее время автомобильные компании используют аддитивное производство для проверки конструкции, пригодности и функционального тестирования, а также для некоторых типов инструментов. Использование аддитивного производства для изготовления конечных деталей в основном ограничивается небольшими объемами производства автомобилей высокого класса. General Motors использует аддитивное производство уже более 30 лет. Недавно компания начала использовать эту технологию для производства деталей. Когда инженеры в последний момент внесли изменения в конструкцию Chevrolet Tahoe 2022 года, потребовалось новое уплотнение спойлера. Создание инструментов для литья под давлением привело бы к задержкам по доставке автомобиля клиентам, поэтому GM заключила партнерское соглашение с GKN Additive (Forecast 3D). Используя технологию компании HP многоструйную печать (MJF), GKN напечатала 60 000 уплотнителей за пять недель.

Напечатанный на 3D-принтере уплотнитель для Chevrolet Tahoe, любезно предоставлен GM

GM заявила о своем намерении увеличить использование аддитивного производства в 2021 году, открыв свой Центр аддитивной индустриализации (AIC) площадью 1400 м². AIC — это пространство, посвященное аддитивному производству, которое помогает GM увеличить производство прототипов, инструментов и деталей для конечного использования, напечатанных на 3D-принтере.

Автомобильный гигант «Форд» также был одним из первых пользователей аддитивного производства. В конце 1980-х компания приобрела соглашение об уровне обслуживания у компании 3D Systems и использовала его для создания прототипов новых конструкций. Колесный робот по имени Хавьер был поставлен компанией KUKA и управляет 3D-принтерами Carbon без вмешательства человека. Автоматизация увеличивает производительность и снижает стоимость нестандартных 3D-печатных деталей.

Робот Ford Javier использует 3D-принтер Carbon, любезно предоставленный Ford

Автомобиль BMW iXS Hydrogen имеет множество элементов дизайна, разработанных аддитивным производством для конкретных моделей. Крышка передней решетки, воздухозаборники и задняя отделка были напечатаны на 3D-принтере. Некоторые детали были произведены в кампусе аддитивного производства BMW Group в Обершлайсхайме, Германия. По состоянию на декабрь 2022 года BMW Group напечатала 430 000 деталей аддитивного производства. Многие из них устанавливаются на серийные автомобили марок Rolls-Royce, BMW и MINI.

BMW iXS Hydrogen (слева) и MINI Clubman (справа) с элементами отделки, напечатанными на 3D-принтере, предоставлены BMW Group.

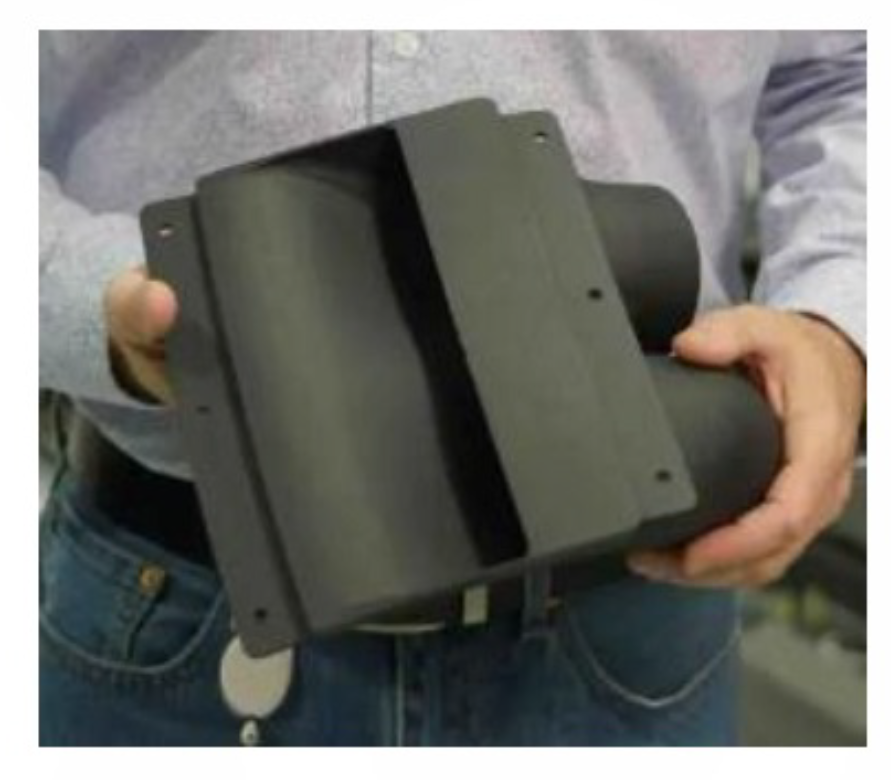

Автомобильная гоночная индустрия использует аддитивное производство для повышения производительности и эффективности гоночных автомобилей. В 2022 году NASCAR представила свой автомобиль Next Gen с вентиляционной системой в кабине, напечатанной на 3D-принтере. Вентиляционная система была напечатана на машине Stratasys H350 и считается первой производственной деталью, напечатанной на 3D-принтере, широко используемой в автомобиле NASCAR.

Вентиляционная система кабины, установленная на лобовом стекле, предоставлена Stratasys

В Италии команда Politecnico di Milano Dynamis PRC разработала новый электрический гоночный автомобиль с одним сиденьем с использованием 3D-печати. Команда использовала филамент марки Radici Group Radilon Adline для печати опоры троса двигателя и ребер закрылки автомобиля.

Аддитивное производство иногда используется для снижения стоимости доставки. В 2022 году Adaptive3D, дочерняя компания Desktop Metal, представила FreeFoam, фотополимер, содержащий активируемые нагреванием пенообразователи. После печати материал увеличивается в семь раз по сравнению с первоначальным размером при нагревании в духовке. Это позволяет транспортировать детали в компактной упаковке, прежде чем они будут расширены до окончательного размера для сборки. FreeFoam позиционируется для производства автомобильных сидений и аналогичных изделий.

Сиденье, напечатанное на 3D-принтере из FreeFoam (слева), и полностью расширенная версия (справа), любезно предоставлено Desktop Metal

Компания Bentley Motors инвестировала 3 миллиона фунтов стерлингов (3,6 миллиона долларов США), чтобы удвоить мощность аддитивного производства в своей штаб-квартире в Крю, Англия. В 2021 году компания произвела 15 000 деталей, напечатанных на 3D-принтере. Дочерняя компания Volkswagen использовала аддитивное производство для создания прототипов, таких как полномасштабные модели силовых агрегатов и аэродинамические модели аэродинамической трубы, а также серийные детали.

Колесо, напечатанное на 3D-принтере, предоставлено SPEE3D

Компания планирует использовать свои расширенные возможности аддитивного производства, чтобы предлагать варианты персонализации своих автомобилей. Австралийский производитель 3D-принтеров SPEE3D напечатал автомобильные детали для компании Nissan. SPEE3D произвел 3D-печать гоночного руля весом 9 кг за 5,5 часов для Гран-при Мельбурна 2022 года.