В современном производстве пластмассовых деталей и изделий эффективное изготовление ключевой оснастки — пресс-форм, зачастую играет решающее значение для обеспечения конкурентоспособности процесса.

Применение аддитивного построения (3D-печати) для изготовления пресс-форм.

Пресс-формы активно применяются для промышленного изготовления следующей продукции:

- Пластмассовые автомобильные детали — элементы отделки салона и функциональные детали.

- Бытовая техника — корпуса, функциональные и ресурсные детали.

- Электроинструмент — корпуса и упаковка.

- Косметическая упаковка — вкладки, фиксирующие вставки в картонную упаковку.

- Медицинские товары, особенно одноразовые пластмассовые изделия.

- Упаковка потребительских товаров — вкладки, шаблоны и т.п.

Болевые точки традиционного производства по пресс-формам:

- Время охлаждения составляет до 60% цикла формования. Обычная скорость охлаждения формы слишком низкая, что влияет на стоимость производства и цикл изготовления.

- Температура отверждения и кристалличность полимерных материалов плохо контролируются, что влияет на качество поверхности.

- Большой температурный градиент и неравномерная усадка приводят к деформации и остаточному напряжению.

Традиционные методы охлаждения имеют существенные недостатки:

- Канал охлаждения можно изготовить глубоким сверлением, в этом случае оно ограничено формой и размером вставки.

- Можно изготовить перегородку охлаждения, в этом случае плохая надёжность.

- Можно использовать раздельную сварку, в этом случае высокая стоимость и низкий выход.

ВЫХОД — ПРИМЕНЕНИЕ АДДИТИВНОГО ПОСТРОЕНИЯ (3D-ПЕЧАТИ) ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМ

В обычных пресс-формах для пластика чаще всего используются прямые охлаждающие каналы, причём охлаждающий эффект в некоторых местах не идеален.

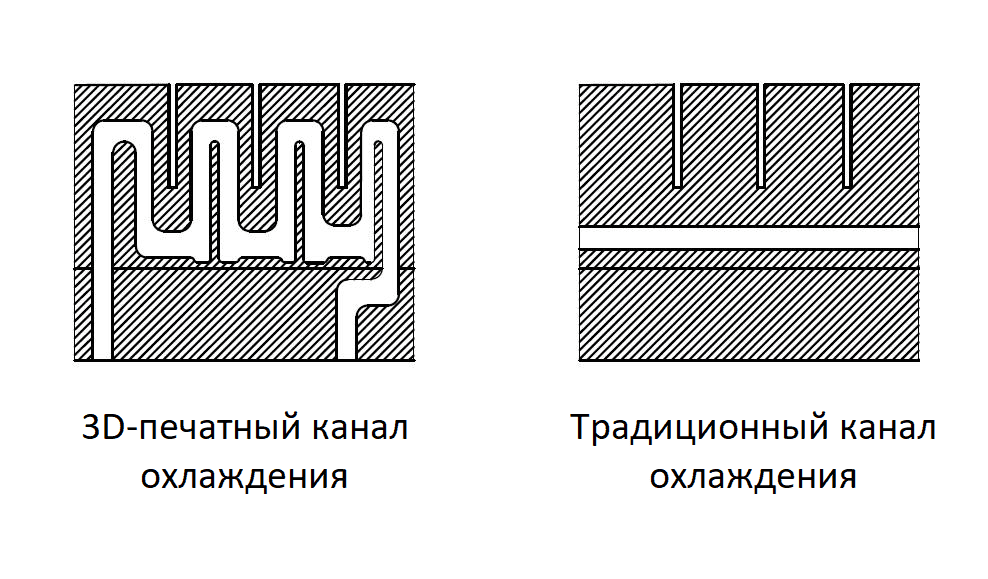

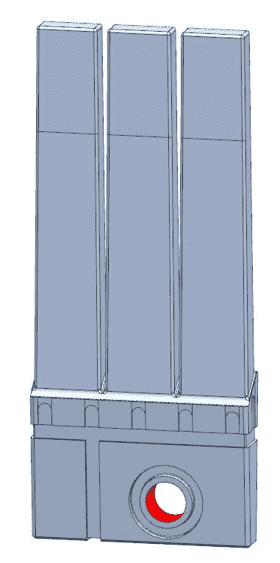

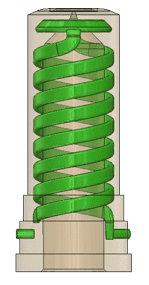

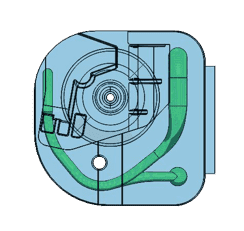

01| 3D-печатные и традиционные каналы охлаждения пресс-форм

В 3D-печатных формах отсутствует слепая зона охлаждения, которая может улучшить эффективность охлаждения, сократить время охлаждения и повысить эффективность впрыска. Расстояние между охлаждающим каналом и поверхностью полости матрицы является постоянным, что эффективно улучшает равномерность охлаждения, уменьшает деформацию основы изделия и улучшает качество изделия.

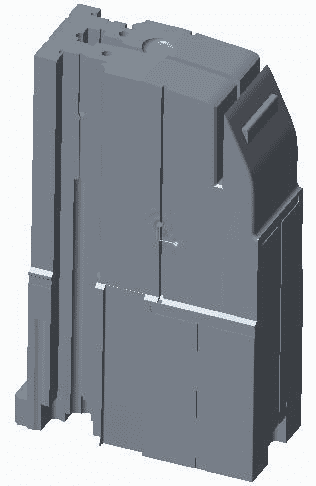

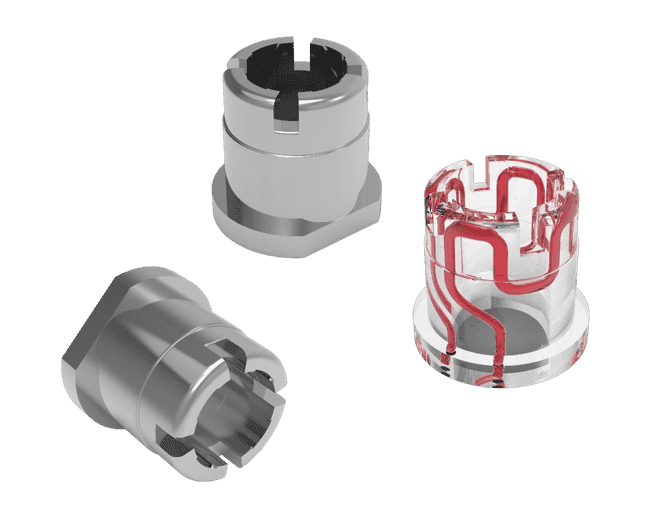

02| 3D-напечатанная вставка со сложным каналом охлаждения

Преимущества:

- Канал охлаждения может быть наслоён вдоль контура изделия.

- Высокая точность и надёжность канала охлаждения.

- Простота рабочей процедуры и высокая скорость обратной связи при проектировании и изготовлении.

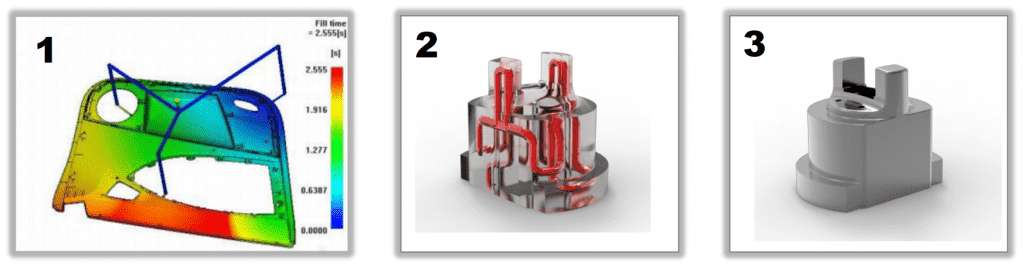

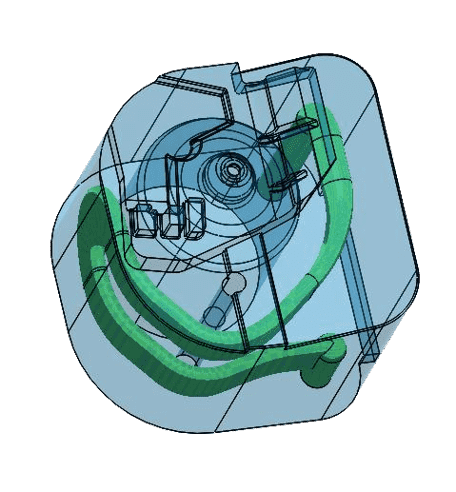

Этапы аддитивного построения пресс-формы

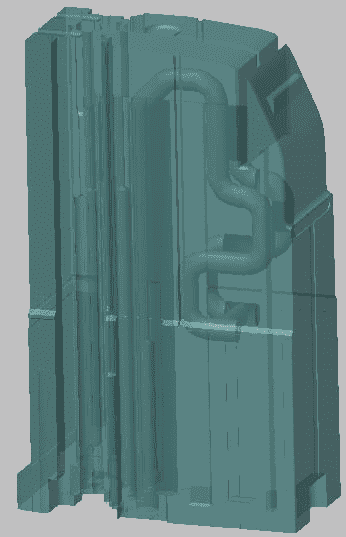

03| Этапы аддитивного построения пресс-формы

- Анализ методом CAE Moldflow для выявления точек нагрева.

- Профессиональное проектирование канала конформного охлаждения.

- Тщательно продуманный процесс 3D-печати и технология последующей обработки.

Преимущество эффективности:

Сокращение цикла охлаждения форм для литья под давлением: эффективность производства пресс-форм с использованием 3D-печатных деталей, как правило, можно увеличить на 20-40%. Эффективность охлаждения 3D-печатных частей пресс-форм с каналами конформного охлаждения очень высока. Пресс-форма для литья под давлением с дополнительным водяным каналом отличается более равномерным охлаждением, меньшей степенью деформации изделия после извлечения из пресс-формы и большей стабильностью размеров.

Преимущество материала:

Срок службы стальных деталей пресс-форм, изготовленных методом 3D-печати металлом, выше, чем у обычных стальных пресс-форм, что обусловлено улучшением печатного материала; его твёрдость по Роквеллу составляет HRC 48-52, что больше, чем у обычной предварительно закалённой стали — HRC 34. После массовой проверки у клиентов срок службы металлических 3D-печатных пресс-форм был признан удовлетворительным.

3D-печать вставок охлаждения пресс-форм для литья автомобильных деталей

Существующие проблемы:

- Объем производства большой, но цикл охлаждения слишком длинный из-за специфической формы вставки.

- Температура вставки пресс-формы слишком высокая, что приводит к окислению поверхности и сокращению срока службы.

- Температура поверхности изделия слишком высокая, что приводит к появлению морщин, апельсиновой корки и сильной деформации.

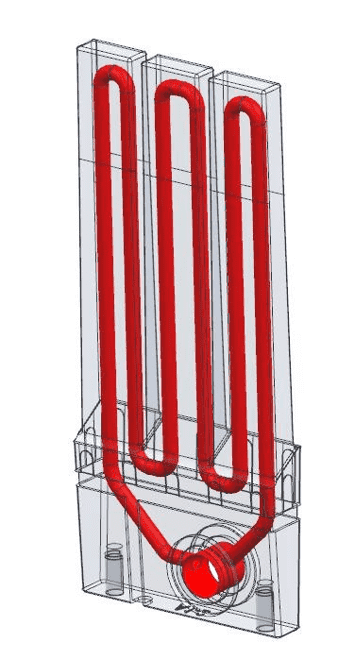

Решение для 3D-печати:

Проектирование канала конформного охлаждения с 3D-печатными вставками для сокращения цикла охлаждения.

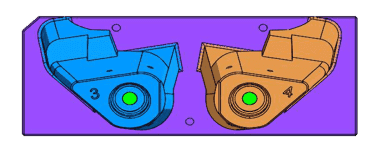

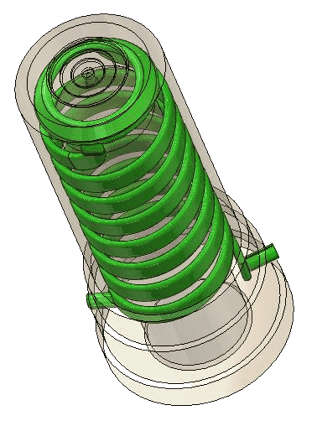

04| Проектирование канала конформного охлаждения с 3D-печатными вставками для сокращения цикла охлаждения

Результаты оптимизации:

- Температура корпуса вставки снижена со 120 °С до 50 °С.

- Цикл охлаждения изделия значительно сокращается: первоначальный цикл охлаждения сокращается до 45 секунд со 120 секунд, т.е. на 62,5%, а эффективность производства повышается в 2,5 раза.

- Поверхность изделия полностью соответствует требованиям и не имеет дополнительных деформаций.

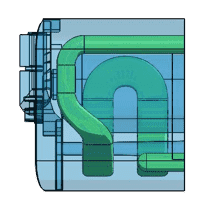

Литье автомобильных деталей — наклонная верхняя часть

Существующие проблемы:

- Тепло собирается в верхней части наклона, куда невозможно добавить обычный канал охлаждения.

- Заготовка имеет специальную форму и не допускает обработку после прямой печати.

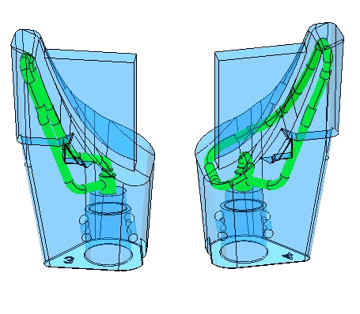

Решения для 3D-печати:

- Добавление канала конформного охлаждения в наклонную верхнюю часть: создание оптимальных решений для канала охлаждения на основе точек нагрева изделия.

- 3D-печать канала на существующем основании: использование основания для печати в качестве точки отсчёта для окончательной обработки и размещение канала на основании, чтобы обеспечить позиционирование печатаемой детали.

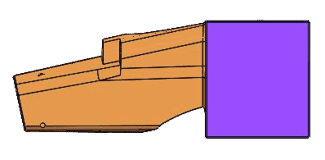

05| 3D-печать канала на существующем основании

Результаты оптимизации:

- Использование 3D-печатного канала охлаждения позволило сократить производственный цикл.

- Время охлаждения: сократилось с 52 секунд до 36 секунд.

- Температура охлаждения: снизилась со 183 градусов до 62 градусов.

- Послойная 3D-печать значительно облегчает чистовую обработку.

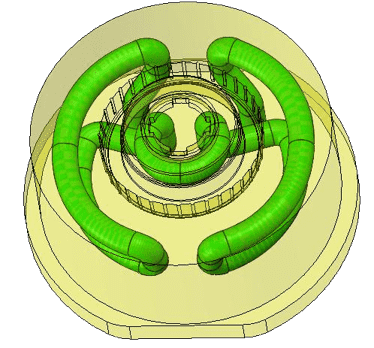

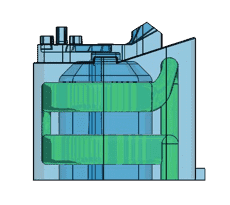

Аддитивное построение пресс-формы для турбин

Существующие проблемы:

- Продукт имеет большую толщину стенок и не имеет охлаждающих каналов, распределённых в многочисленных глубоких полостях, что приводит к длительному времени охлаждения и низкой эффективности производства.

- Традиционная конструкция канала охлаждения имеет ограничения: охлаждение продукта происходит неравномерно, а разность температур так велика, что приводит к серьёзной деформации изделия и низкому выходу продукции.

Решения для 3D-печати:

- Сократить время охлаждения и повысить эффективность производства за счёт 3D-печати канала конформного охлаждения вблизи поверхности изделия.

- Благодаря расположению канала в глубокой полости уравновешивается общая температура пресс-формы, обеспечивая равномерную усадку после охлаждения, уменьшая деформацию и улучшая выход готовой продукции.

06| 3D-печать канала конформного охлаждения вблизи поверхности изделия

Результаты оптимизации:

- Время охлаждения: сократилось с 62 секунд до 36 секунд.

- Температура охлаждения: снизилась с 178 °С до 109 °С.

- Градиент температуры: снизился с 39 °С до 11 °С.

Аддитивное построение пресс-формы крышки флаконов для косметики из ПЭТГ

Существующие проблемы:

- При использовании материала ПЭТГ температура формы высокая, возникает проблема прилипания, изделие мгновенно прилипает, а выход продукции низкий.

Решения для 3D-печати:

- Модель перевёрнутой пресс-формы с обогреваемым литником: значительно улучшает проблему охлаждения, вызванную инверсией горячего потока.

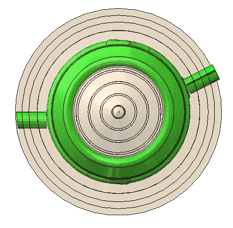

07| Модель перевёрнутой пресс-формы с обогреваемым литником

Результаты оптимизации:

- После использования 3D-печатного канала охлаждения эффективно решается проблема прилипания и значительно повышается качество поверхности изделия.

- Значительно повышается производительность при литье под давлением.

- Сокращается цикл формования на 25%.

3D-печать пресс-формы для литья лопаток

Существующие проблемы:

- Эффект охлаждения не является равномерным, изделие подвержено проблемам с качеством, таким как деформация и коробление.

- Градиент температуры слишком велик, а механические свойства продукта нестабильны.

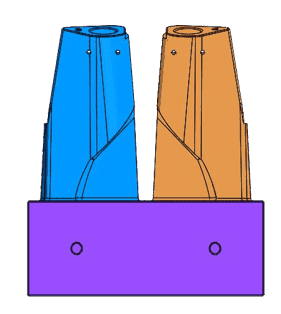

Решения для 3D-печати:

- 3D-печать канала конформного охлаждения, который соответствует стенке.

- 3D-печать равномерно распределённого канала конформного охлаждения.

- Необходимо закладывать небольшой припуск на обработку, чтобы уменьшить расход материала и время обработки, а также сократить цикл изготовления пресс-формы.

08| 3D-печать пресс-формы для литья лопаток

Результаты оптимизации:

- Обеспечение равномерной усадки изделий и значительное повышение эффективности производства.

- Уменьшение температурного градиента, хорошая стабильность механических свойств, улучшение качества продукции.

- Время охлаждения сократилось с 35 до 24 секунд, то есть эффективность повысилась на 31%.

Аддитивное построение пресс-форм для инструментов — ручки

Существующие проблемы:

- Большой объем продукции требует более кратковременного цикла.

- Изделие представляет собой глянцевую деталь, поэтому для получения степени полировки А2 требуется обработанная пресс-форма.

Решения для 3D-печати:

- Разработка канала конформного охлаждения для сокращения производственного цикла.

- Улучшение процесса 3D-печати для достижения степени полировки А2.

09| Разработка канала конформного охлаждения

Результаты оптимизации:

- Время охлаждения: сократилось с 35 секунд до 20 секунд.

- Градиент температуры: снизился с 43 градусов до 7 градусов.

- Процесс зеркальной полировки отвечает требованиям заказчика к полировке.

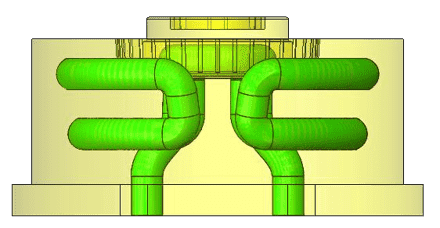

Аддитивное построение пресс-форм для инструментов — соединители

Существующие проблемы:

- Обогреваемый литник питается при высокой температуре и требует длительного времени цикла.

- Вставка литниковой втулки имеет тонкую стенку в зоне специальной формы.

Решения для 3D-печати:

- Улучшение способа разделения литников: определение подходящего метода разделения вставки на основе таких факторов, как прочность заготовки, механическая обрабатываемость и циркуляция 3D-печатного канала охлаждения.

- Оптимизация способа проектирования канала: канал в частично более тонкой зоне заменяется на эллипс, чтобы обеспечить постоянство поперечного сечения канала охлаждения.

10| Аддитивное построение пресс-форм для соединителей

Результаты оптимизации:

- Цикл литья: сокращение на 25 %.

- Время охлаждения: сократилось с 20 секунд до 15 секунд.

- Температура охлаждения: снизилась с 82 градусов до 54 градусов.

- Скорость деформации изделия: уменьшение на 0,5 мм.

Аддитивное построение пресс-форм и инструментов — выводы

Высокое качество

Разработанная с использованием высокоточных параметров и высокоточной печати, данная технология обеспечивает лёгкое изготовление канала конформного охлаждения пресс-формы, улучшает методы охлаждения и повышает качество изделия.

Рентабельность

Благодаря полному отсутствию отходов производственных материалов эффективность производства увеличилась более чем на 35%.

Коэффициент отдачи

Замена рабочей силы интеллектуальным оборудованием значительно снижает нестабильность, вызванную не полностью контролируемыми факторами, такими как текучесть кадров, обучение начинающих и ошибки в руководстве.

Высокая эффективность

Замена рабочей силы интеллектуальным оборудованием значительно снижает нестабильность, вызванную неконтролируемыми в полной мере факторами, такими как текучесть кадров, обучение начинающих и ошибки в руководстве.

Трудовые ресурсы

3D-печать может высвободить большое количество энергии для администрации компании, сократить инвестиции в персонал, занятый в проектировании и производстве.

Тенденция рынка

Обеспечить более приемлемое решение для повышения эффективности и качества рынка пресс-форм и, в то же время, воспользоваться бизнес-возможностями и улучшить позиции на рынке для клиентов.