3D-печать выводит на новый уровень прототипирование, производство и обслуживание турбоагрегатов.

Мы продолжаем освещение преимуществ 3D-печати для производства деталей турбомашин.

Не резиновый ремонт

Еще одним преимуществом 3D-печати является возможность восстанавливать изношенные компоненты быстрее, чем при использовании традиционных методов ремонта. Селективное лазерное плавление и газопорошковая наплавка — две технологии с разными возможностями, которые можно применять для ремонта деталей.

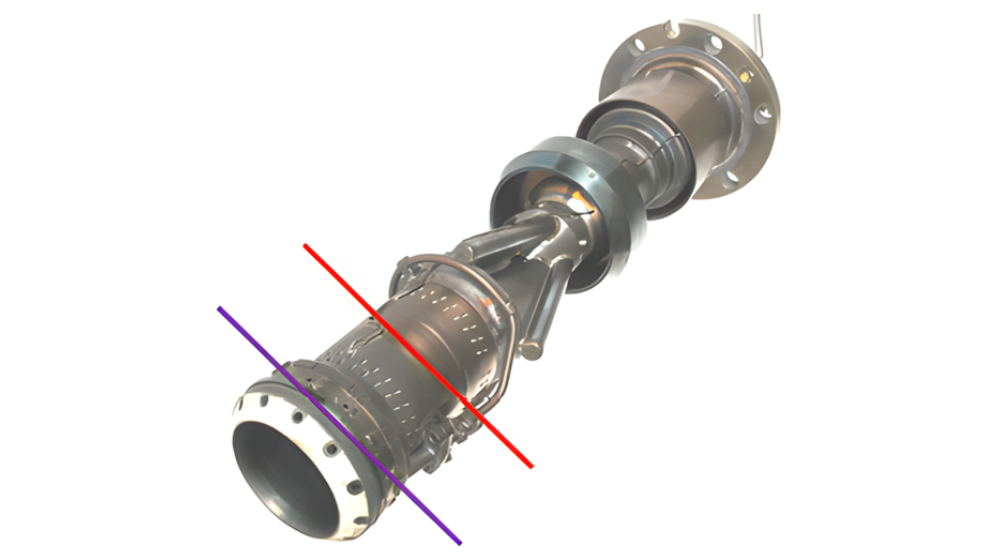

Помимо 3D-печати деталей турбомашин Siemens также разработала способ восстановления поврежденных компонентов. Примером процесса может послужить процедура ремонта наконечника горелки. Наконечник горелки подвергается воздействию горячего газа и теплового излучения внутри камеры сгорания, и потому он быстро изнашивается и требует замены. Siemens удалось существенно модернизировать имеющуюся у них L-PBF установку, в результате еще в 2013 году там перешли на более быструю и экономичную процедуру ремонта.

Ключевым преимуществом использования 3D-печати стало то, что для ремонта с использованием L-PBF требовалось удалить и заменить гораздо меньшую площадь наконечника горелки.

После того, как поврежденная часть срезана, вся горелка помещается в L-PBF-принтер, где камера определяет точное 3D-положение поверхности наконечника горелки и проецирует на нее модель CAD. Затем слой за слоем создается новый наконечник. По словам специалистов Siemens, такой подход позволяет сократить время ремонта на 90 процентов.

Помимо L-PBF, Siemens также квалифицировала процесс DED-P, который используется для ремонта лопаток и лопастей, тем самым заменив традиционную технологию сварки.

Рис. Ремонт горелки газовой турбины становится гораздо экономичнее при замене напечатанной по технологии SLM горелки (показано до фиолетовой линии) по сравнению со старой технологией, требующей отрезания и сварки (показано до красной линии) [Siemens]

Рис. Ремонт горелки газовой турбины становится гораздо экономичнее при замене напечатанной по технологии SLM горелки (показано до фиолетовой линии) по сравнению со старой технологией, требующей отрезания и сварки (показано до красной линии) [Siemens]

Датчики контроля – симбионт в теле детали

Итак, в производстве турбомашин технологии AП помогает ускорить разработку продукта, печатать более производительные детали турбомашин и ремонтировать поврежденные компоненты быстрее и экономичнее.

Но и это ещё не всё. Одной из особенно интересных областей являются 3D-печатные датчики, которые можно размещать на деталях турбомашин для контроля их структурных характеристик.

Производитель электронных и металлических 3D-принтеров Optomec продемонстрировал эту возможность, напечатав датчики деформации непосредственно на лопатках турбины с помощью своей технологии Aerosol Jet.

Кроме того, GE, Национальная лаборатория Ок-Риджа и принадлежащий Xerox центр PARC освоили грант в размере более 1,3 млн долларов США на сокращение сроков проектирования и проверки 3D-печатных компонентов турбин на целых 65 процентов. Раздвигая границы технологии, команда стремится предоставить бездефектную, высокопроизводительную 3D-печатную многофункциональную конструкцию, способную выдерживать высокие температуры и нагрузки.

Рис. Лопатка турбины с напечатанными датчиками [Optomec]

Однако вернемся к реалиям отечественного турбиностроения. И удовлетворенно отметим, что отрасль по-прежнему остается в тренде всё более активного применения 3D-печати в производстве компонентов турбин. И ОДК в этом плане остается на переднем крае. В корпорации аддитивные технологии применяются для изготовления таких опытных двигателей, как ВК-650В, ВК-1600В, ПД-8, ПД-35, ТВ7-117, а также для изготовления завихрителей для серийного двигателя ПД-14. Крупнейшее предприятие России, специализирующееся на промышленной 3D-печати полного цикла, – Центр аддитивных технологий Ростеха (АО «ЦАТ»). Именно здесь создаются детали для самых масштабных проектов отечественной авиации, в том числе двигателей ПД-14, ПД-35, двигателей для вертолетов ВК-650В, ВК-1600В и многих других.

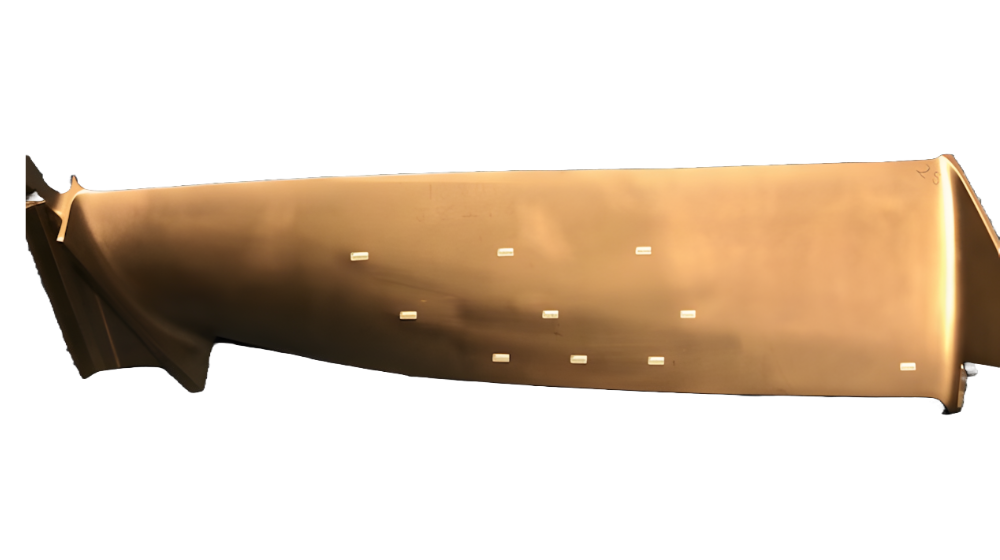

Примечательным проектом для ЦАТ стало производство корпуса первой опоры компрессора для перспективного двигателя ВК-1600В вертолета Ка-62. При использовании классических производственных методов это потребовало бы долгих подготовительных работ и интенсивного труда многих специалистов, изготовление оснастки, отработки технологии и т.д. Таким образом, производство заготовки с нуля заняло бы от года до полутора лет. 3D-печать позволила инженерам с легкостью сократить весь цикл до менее четырех недель, а также оперативно провести стендовые испытания. Корпус первой опоры компрессора успешно прошел стендовые испытания. Благодаря применению аддитивных технологий удалось минимизировать брак, сплошность материала и пористость, улучшить прочностные характеристики в сравнении с традиционным производством.

Рис. Заготовка корпуса первой опоры компрессора для перспективного двигателя ВК-1600В вертолета Ка-62 [ЦАТ]

И если первые успехи в освоении АП нашими турбиностроителями были достигнуты во многом благодаря использованию самого современного на тот момент оборудования от мировых поставщиков, то теперь не выпасть из тренда помогают импортозамещающие проекты отечественных производителей 3D-принтеров. Год назад АО «Лазерные системы» объявило об открытии своего центра аддитивных технологий (ЦАТ) на базе собственного производства. Общий объем инвестиций составит около 400 млн рублей. ЦАТ ориентирован на контрактное производство заготовок и деталей по технологии селективного лазерного сплавления металлических порошков. Номенклатура широкая: от запчастей для импортного оборудования до деталей для двигателей, газотурбинных агрегатов и космических аппаратов. Запуск ЦАТа, размещенного на площадке «Нойдорф» в ОЭЗ в Стрельне состоялся 25 апреля этого года. На участке разместился цех с линейкой 3D-принтеров, лаборатории, подразделение реверс-инжиниринга.

Рис. Открытие центра аддитивных технологий АО «Лазерные системы» [Коммерсантъ]

Также в текущем году в Научно-исследовательском институте технологии и организации производства двигателей (НИИД) ОДК создан цех с отечественным оборудованием для 3D-печати. Новые технологические установки существенно превосходят стандартное оборудование 3D-печати по многим параметрам. Их использование дает возможность производить детали не только внушительных размеров, но и значительной массы – максимальный вес может достигать 400 кг. Это будут в том числе компоненты для перспективного авиационного двигателя ПД-35. Раньше такие изделия невозможно было сделать в виде единой детали, их собирали из нескольких элементов.

В частности, роботизированная установка ИЛИСТ-XL применяется для отработки процесса производства деталей из жаропрочных никелевых и титановых сплавов по технологии прямого лазерного выращивания. Уникальное оборудование разработал и производит Институт лазерных и сварочных технологий Санкт-Петербургского государственного морского технического университета (ИЛИСТ). Этот научно-производственный центр обеспечивает техническое переоснащение, а также внедрение аддитивных технологий на предприятиях ОДК. ИЛИСТ не только производит оборудование, но и обучает персонал корпорации на них работать.

Более подробно о разработках ИЛИСТ читайте в интервью (<em>часть 1</em>, <em>часть 2</em>) нашему ресурсу руководителя отделения аддитивных технологий ИЛИСТ СПбГМТ Константина Бабкина.