Компания Norsk Titanium разработала метод аддитивного производства деталей, которые сопоставимы по механическим свойствам с коваными для использования их в аэрокосмической и полупроводниковой промышленности.

Фото 1: Технология Rapid Plasma Deposition (RPD) компании Norsk Titanium является процессом прямого подвода энергии и материала (DED) с использованием проволочного материала. Произведенные детали обладают свойствами, сравнимыми с кованными, поэтому могут подвергаться механической обработке без использования термообработки. Деталь предназначена для General Atomics Aeronautical Systems, которая совместно с Norsk Titanium разрабатывает компоненты для использования их в беспилотных авиационных системах

На Фото 1, представлена деталь, которая произведена методом аддитивного производства технологией RPD на недавно открывшемся заводе в северной части штата Нью-Йорк. Аддитивное производство технологией RPD позволяет изготавливать высококачественные детали из титанового сплава с большой экономичностью, по сравнению с другими процессами. Так, компания Norsk Titanium, основанная в Норвегии, является изобретателем процесса быстрого плазменного осаждения (RPD) или методом прямого подвода энергии и материала (DED) с использованием проволочного материала. Метод способен производить детали из титана 6Al4V, которые сопоставимы с коваными без использования процесса горячего изостатического прессования (ГИП).

В 2016 году компания Norsk Titanium начала коммерциализацию технологии RPD, но затем встал вопрос о выборе дальнейшего направления ведения бизнеса. Первое направление производство 3D-принтеров для всего рынка аддитивных технологий, а второе только для собственного ведения бизнеса в качестве контрактного производителя деталей. Выбор в пользу контрактного производителя означал, что компания Norsk Titanium производит оборудование только для собственного использования без продаж 3D-принтеров на рынке аддитивных технологий. Таки образом используя это как преимущество для улучшения процесса производства деталей, подбирая параметры для 3D-печати и получая непосредственно результаты с каждой произведенной детали. Компания Norsk Titanium сделала выбор в пользу контрактного производителя изделий с использованием технологии RPD для аэрокосмической промышленности, а особенно для сектора коммерческих самолетов, который является наиболее перспективным рынком.

Фото 2: На предприятии компании на севере Нью-Йорка, некоторые 3D-принтеры еще ожидают окончательную сборку

В результате, благодаря компании Boeing и выбранного направления развития, компания решила создать рабочие места в США. Американский авиастроитель определил ряд компонентов из титана для своего авиалайнера Boeing 787, которые эффективнее всего производить, используя технологию RPD. Такой объем производства означал для компании Norsk Titanium о необходимости строительства соответствующего производственного комплекса в США, чтобы быть рядом с ведущим клиентом. Штат Нью-Йорк победил в этом бизнес-проекте сделав выгодное предложение, по которому он обязался построить для Norsk Titanium объект площадью 80 000 квадратных футов в Платтсбурге, а затем профинансировать производство и установку 3D-принтеров технологии RPD, которые Norsk Titanium планировал использовать для оснащения этого объекта.

Основное требование, которое было выдвинуто явилось обязательством, по которому в течение первых 10 лет работы компании Norsk Titanium должна вырасти до производства со штатом сотрудников более чем в 230 человек. Не смотря на глобальную пандемию, которая негативно повлияла на спрос самолетов Boeing в течение первых двух лет, в дальнейшем компания ожидает, что достижение цели по занятости произойдет не на 10-м, а на 6-м году после начала производства.

На данный момент на предприятии, а также на соседнем небольшом объекте, который открылся во время строительства завода, работают 53 сотрудника, а в этом году их количество составит 80 человек. На новом объекте установлено девять 3D-принтеров технологии RPD, а также одиннадцать 3D-принтеров уже находятся на площадке и скоро будут введены в эксплуатацию. Аддитивное производство в значительной степени является автоматическим производственным процессом, а технология RPD не является исключением, но бизнес в компании Norsk Titanium растет так быстро, что потребности в персонале не смотря на автоматизацию тоже растет. В настоящее время этот завод производит примерно 50 различных деталей с годовым объемом не менее 100 единиц каждая, а к концу 2024 года этот диапазон текущих производственных деталей расширится до 125 различных деталей.

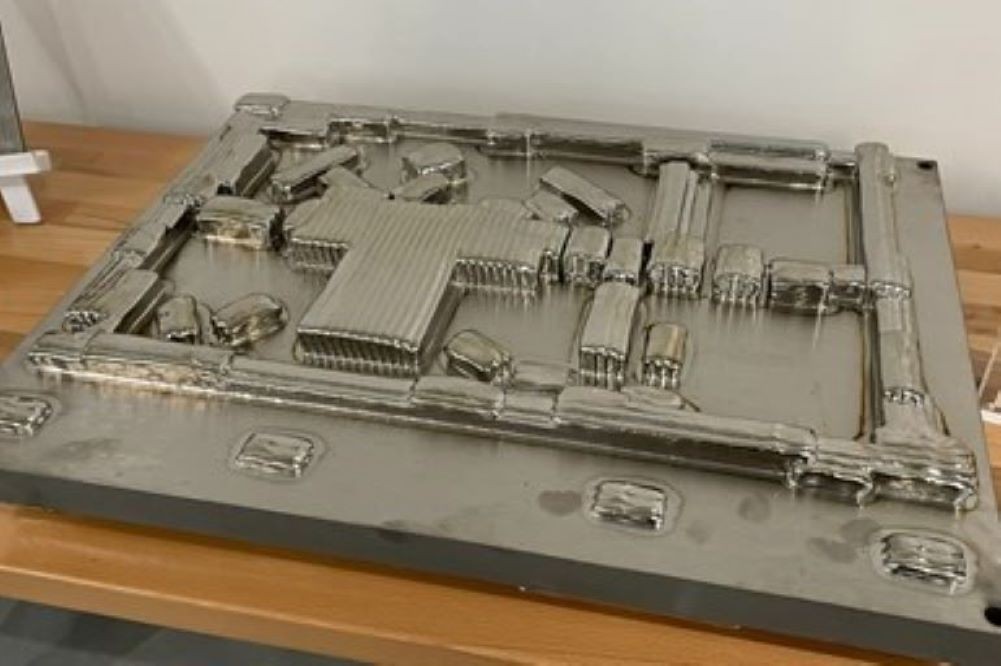

Фото 3: На фото конструкционный компонент для Boeing 787 после 3D-печати изготовленного методом RPD на плите построения и после постобработки. Вес конечной детали – 0,45 кг

Производство самолетов остается драйверами роста этой технологии, поэтому другие производители авиационной техники также видят возможность в экономии производства деталей, изготовленных с использованием технологии RPD, а появление новых заказов дает возможность наращивать производство.

Однако еще одним важным фактором роста стало использование производственной возможности компании Norsk Titanium за пределами аэрокосмической промышленности. Оказалось, что технология DED с использованием титанового материала играет важную роль в производстве полупроводников. Если в производстве авиационных деталей технология обычно конкурирует с деталями сопоставимые с кованными, то в производстве полупроводников происходит конкуренция в механообработке, которую она вытесняет и делает ее второстепенной.

Титановые детали по приемлемой цене

Высокая стоимость обработки деталей из титана, явилось причиной, по которой компания Norsk Titanium разработала технологию RPD. Основатели и изобретатели технологии Альф Бьорсет и Петтер Гьорвад стремились разработать такой процесс, который мог бы производить дорогостоящие титановые компоненты по более низкой себестоимости. Технология DED с использованием проволочного материала предлагает экономичный способ изготовления титановых деталей, без дополнительного производства оснастки, которая необходима для кованных деталей, исключая огромные затраты связанные с использованием электроэнергии и с минимизацией отходов материала при механообработке.

Процесс технологии Norsk Titanium идет дальше, чем технология DED в целом. Поэтому все больше клиентов стали использовать его, получая детали с минимальными отклонениями от заданной геометрической формы, что позволило эффективно использовать материал.

Фото 4: Компания Norsk Titanium является единственным пользователем собственных 3D-принтеров, которые разработаны компанией. Запатентованный процесс аддитивного производства включает в себя две горелки для предварительного нагрева и плавления, а также принудительное использование аргонового газа для охлаждения

Компания Norsk Titanium получает изделия со свойствами подобные кованным, с помощью процесса DED, что является важным отличием от других аддитивных технологий. Как именно работает технология RPD не разглашается, но элементы процесса включают в себя две плазменные горелки, одна из которой быстро предварительно нагревает металлическую поверхность, а другая расплавляет проволочный материал, после чего на каждый слой сразу же подается газ аргон для охлаждения.

Фото 5: Внутри технологии Rapid Plasma Deposition (RPD) компании Norsk Titanium

Важные параметры процесса, которые меняются на протяжении всей работы построения детали, является коммерческой тайной и охраняется компанией. Полученные детали в результате процесса сопоставимы кованным, поэтому их обрабатывают так же, как и детали, которые произведенные традиционным способом. Клиентам не нужно заново программировать оборудование для механообработки, потому что деталь, произведенная технологией RPD, имеет разницу только в меньшей толщине удаления припуска, чем в аналогичной кованной детали, а созданная программа движения инструмента такая же как при традиционном способе.

Фото 6: Лоток для кремниевых пластин изготавливается в виде заготовки, подобной этой, где использование механообработки требуется значительно меньше, чем изготовление из металлического блока, что позволяет производителю полупроводникового оборудования идти в ногу с растущим спросом.

В случае с производством полупроводникового оборудования получение свойств близких к кованным не важны, но использование технологии RPD сокращает время на механообработку. Производитель полупроводникового оборудования компания Hittech производит титановые лотки для кремниевых пластин. Раньше лотки вырезались из цельного титанового блока с помощью фрезеровочного оборудования, но теперь Norsk Titanium поставляет этой компании заготовки произведенные методом 3D-печати, которые более близкие к заданной геометрической форме. Цельные блоки весили 220 кг, а заготовка, произведенная технологией RPD, весит 80 кг. Разница составляет 140 кг титана, который не нужно обрабатывать. Это конечно существенно экономит расход материала, а также не менее важным фактором является экономия времени, которое тратится на выполнение механообработки.

Фото 7: Процесс технологии RPD включает в себя рабочую пластину построения, но пластина, как правило, включается в конструкцию детали. Изделие, изготовленное технологией RPD, а также рабочая пластина построения обрабатываются вместе для придания окончательной формы.

Спрос на использование полупроводников вырос, а фрезерование 140 кг титана занимает длительное время на обработку. У компании Hittech был выбор либо закупить большее количество обрабатывающих центров, либо найти другой способ, взвесив все за и против она выбрала последнее. Так, результатом явился успех, который отличается от общепринятого представления о аддитивном производстве с использованием металлических материалов. Аддитивное производство с использованием металлических материалов обычно рассматривается как производство деталей, спроектированных для аддитивного производства, но с низкой производительностью 3D-печати. Однако в данном случае технология производит детали в необходимом объеме с меньшими затратами и капиталовложением, чем использование фрезерования для производства компонентов. Компания Norsk Titanium поставляет заготовки в компанию Hittech для финишной обработки с ежегодным объемом около 100 единиц для четырех различных моделей лотков.

Оптимизация за счет контроля над производством

Фото 8: Единственный пользователь процесса технологии RPD позволяет Norsk Titanium контролировать производственные ресурсы, которым является титановая проволока. Предприятие в Платтсбурге обслуживается единственным поставщиком титановой проволоки.

Компания Norsk Titanium реализовала свое развитие в виде запатентованного процесса выбрав путь оказания услуг по производству деталей, а не поставщика оборудования на рынок аддитивных технологий. Производство 3D-принтеров только для собственного использования в контрактном производстве позволяет компании контролировать результаты и производственные ресурсы. Таким примером является ресурс использования материала, поэтому предприятие в Платтсбурге в своих 3D-принтерах использует только одного поставщика проволочного сырья. Направленность компании Norsk Titanium специфична, чем предполагает ее название. На сегодняшний день ведутся исследования и разработки с использованием других материалов, но пока более подходящим и буквальным названием для компании может быть «Norsk Titanium 6-4». Производство 3D-принтеров с использованием в контрактном производстве деталей позволяет компании собирать данные о каждой изготовленной детали, что помогает ей в дальнейшем совершенствовать процесс и облегчает получение сертификаций для будущих производственных возможностей.

Кроме того, скорость построения изделия настолько высока, что на небольшое количество оборудования приходится значительная часть производства. Если круглосуточно запускать 3D-принтеры, то пять могли бы справиться со всем производством в прошлом году, а двенадцать могли бы справиться с этим в этом году.

Фото 9: Самолеты различных форм составляют большую часть работы завода. Команда разработчиков компании занимается разработками, связанными с ITAR, в том числе компонентами для беспилотных летательных аппаратов

3D-принтеры не могут работать в режиме нон-стоп, потому что требуется время на переналадку заданий и потребность в техническом обслуживании. Хотя, даже в этом случае производство деталей с помощью аддитивного производства для процесса, который оптимизирован для конкретного материала, имеет значительную производительность. Завод Norsk Titanium с площадью 80 000 квадратных футов (60 000 из которых является производством) теоретически имеет годовую мощность использования материала около 700 тонн.

Оборудование, которое в дальнейшем будет установлено для расширения производственных мощностей уже построено и находится в цехе в Платтсбурге в ожидании его установки. Предприятие при необходимости может значительно расшириться во много раз по сравнению с текущим объемом производства, прежде чем потребуется еще одно подобное предприятие. Однако на данный момент компания Norsk Titanium испытывает потребность в технических специалистах, которые могли бы ввести оборудование, находящееся на заводе, в эксплуатацию и запустить его в производство.