Технология электронно-лучевой 3D печати в порошковом слое (электронно-лучевое плавление) получила развитие в начале девяностых годов XX века. Ее принцип включает в себя послойное формование детали посредством послойной плавки электронным лучом предварительно засыпанного и нагретого металлического порошка при высокоскоростном сканировании в вакуумной среде. Эта технология имеет ряд очевидных преимуществ, в том числе высокий коэффициент использования энергии, высокую скорость сканирования, высокую эффективность формования и низкое создаваемое напряжение при формовании, при этом процесс формования реализуется в среде вакуума. Эта технология получила широкое применение в биомедицине, авиации, космонавтике и других сферах.

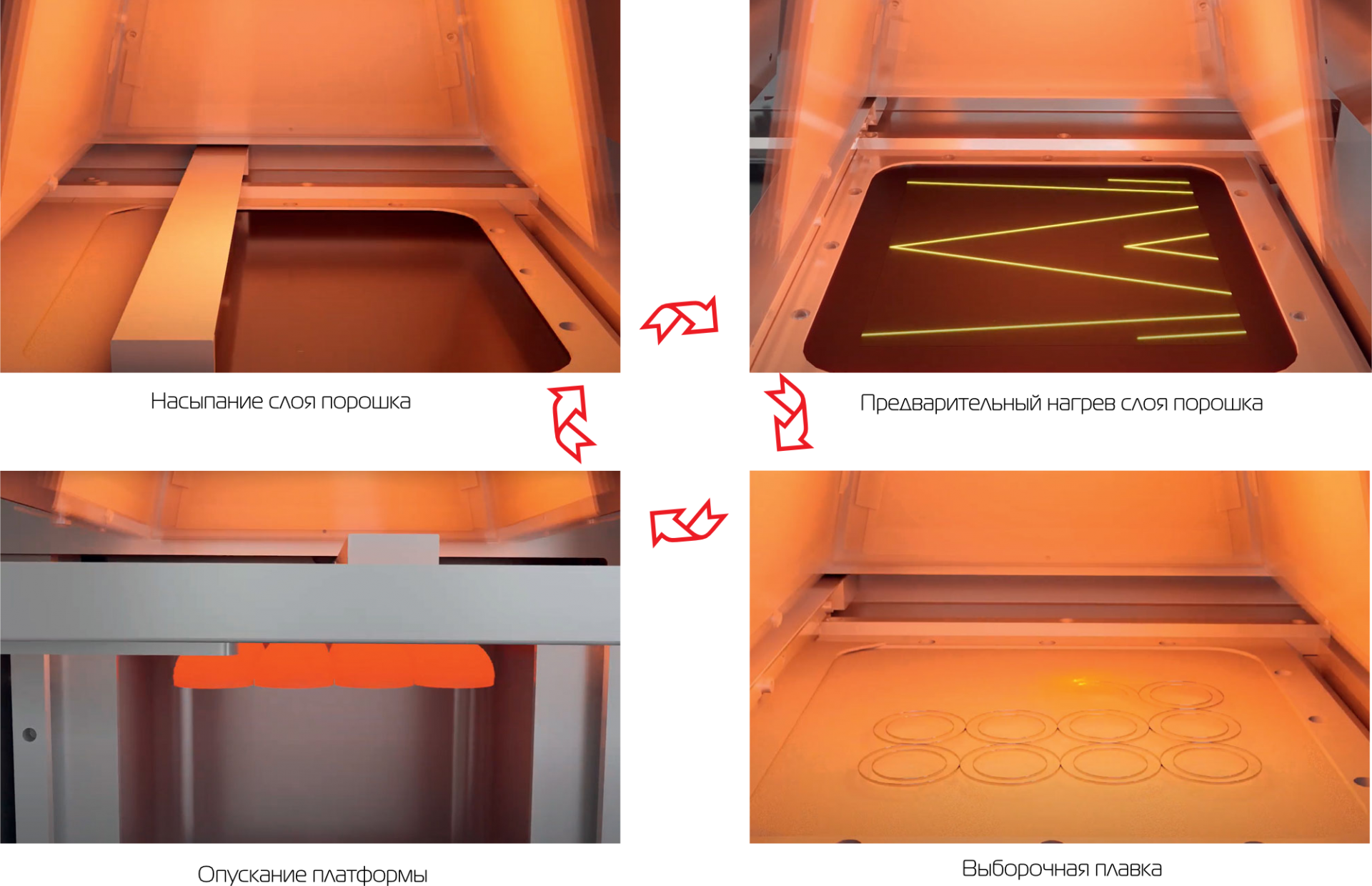

Подробное описание принципа работы технологии: сначала трехмерную модель детали в файле CAD разбивают на послойные срезы заданной толщины в направлении ее высоты, чтобы получить информацию о двухмерной плоскости сечения каждого слоя. После этого на рабочую платформу насыпают тонкий слой порошкового материала и электронным лучом с помощью компьютерного управления начинают равномерно сканировать и разогревать порошок, инициируя процесс микро-агломерации частиц порошка. Затем в соответствии с данными о плоскости сечения каждого слоя посредством сканирования избирательно расплавляют металлический порошок в определенных участках, при этом порошок в участках, не подвергающихся сканированию, остается в состоянии предварительного спекания.

После того, как обработка слоя завершена, рабочая платформа опускается на заданную высоту (равную заданной толщине слоя). Описанный процесс «подача слоя порошка – предварительный нагрев слоя порошка – избирательная плавка – опускание платформы» циклически повторяется до полного завершения изготовления детали. Затем формованную деталь извлекают и подвергают необходимой завершающей обработке (удаление остатков порошка, удаление опор, полировка и шлифовка и т. д.) и в завершении получают законченную объемную деталь.

Процесс формования

Преимущества технологии электронно-лучевой 3D печати в порошковом слое

В сравнении с технологией формования посредством селективного лазерного плавления технология электронно-лучевой 3D печати в порошковом слое имеет следующие отличительные преимущества:

- Использование электронного луча в качестве носителя энергии: бомбардировка металлического порошка электронным лучом характеризуется низким коэффициентом отражения, высокой проникающей способностью и большей глубиной спекания. Электронный луч быстро и точно перемещается под контролем магнитного поля. Технология позволяет выполнять формование металлических материалов с высокой температурой плавления, при этом изделия отличаются высокой эффективностью формования и более высокой плотностью.

- Формование в вакуумной среде: более чистая среда формования, замедленная передача тепла и понижение температуры. Детали отличаются более высокой чистотой и низким внутренним напряжением. Имеется возможность формования из высокоактивных металлов.

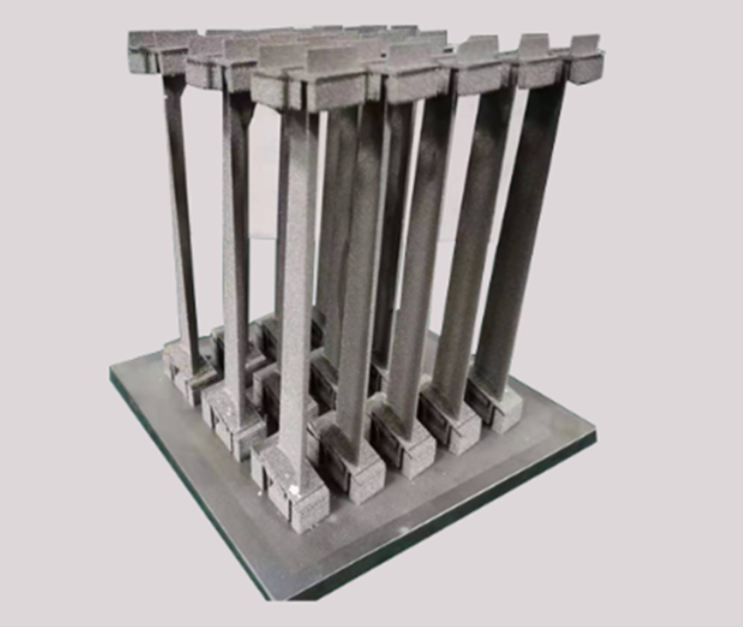

- Относительно высокая температура порошкового слоя: в процессе формования применяется нагрев порошкового слоя; после формования всей сцены печати происходит медленное охлаждение в камере построения. Изделия отличаются низким внутренним напряжением, что позволяет изготавливать хрупкие и подверженные растрескиванию детали, крупные технические элементы конструкций, тонкостенные изделия и мелкие стержнеобразные пустотелые элементы конструкций.

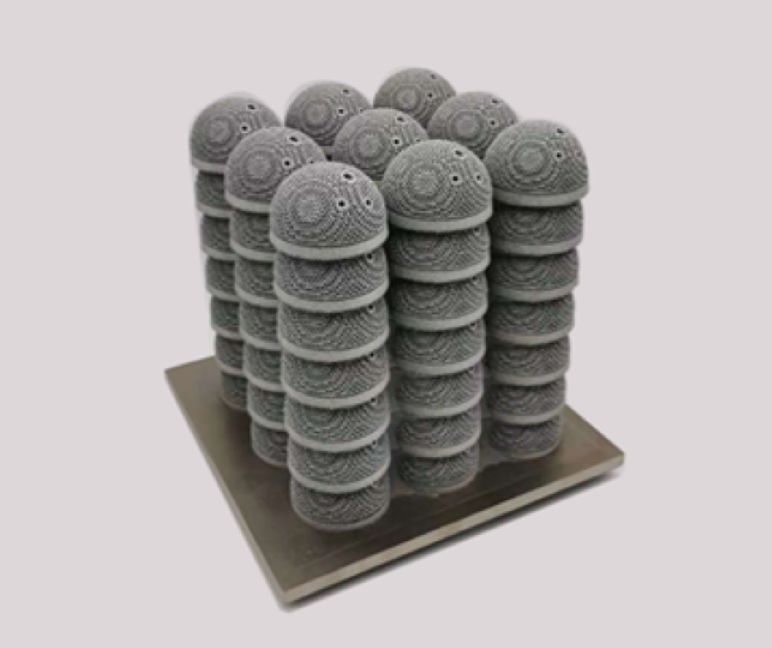

- После предварительного нагрева и спекания порошковый слой обретает определенную прочность, что позволяет минимизировать использование поддержек для изготавливаемой детали и за счет наслаивания изделий (рис. 1) и изготовления партиями повысить эффективность производства.

- Высокая мощность электронного луча и толстый слой формования позволяет использовать порошок с более крупными частицами (более дешевый).

- Электронный луч с успехом печатает теплопроводными материалами, такими как медь.

- Электронный луч печатает материалами, которым свойственно растрескиваться. Сплав γ-TiAl практически не использовался до применения в 3D печати из-за сложности в обработке. При печати на SLM принтере в материале лопаток возникали трещины. EBM решил эту проблему, так как процесс идет при высокой температуре (1100 С). Лопатки из данного сплава отлично зарекомендовали себя в авиационной отрасли.

Производители установок для электронно-лучевой 3D печати. Модельный ряд и преимущества.

На данный момент производством коммерческих установок занимается не более 10 производителей в мире. Большинство из них недоступны к заказу, поэтому, рассмотрим трех производителей. Один с Европейского рынка и два из Азии.

За эталон возьмём Шведский Arcam, из (General Electric), установки данного производителя не доступны к заказу, но, Arcam является родоначальником данной технологии и имеет наибольшее распространение по миру. На коммерческий рынок производитель вышел в начале 90х годов 20 века и уже успел завоевать авторитет и доверие клиентов благодаря своей стабильной работе. Номенклатура производителя насчитывает 5 типов установок: Arcam Q10plus, Arcam Spectra H, Acram Spectra L, Arcam A2X и Arcam Q20 PLUS. Для удобства сравнения выделим Arcam Q10plus, Arcam Spectra H и Acram Spectra L. Установки различаются между собой по мощности электронно-лучевой пушки и камере построения.

Второй производитель доступен к заказу. Родом из столицы поднебесной QBeam. В то время как Arcam вышел на коммерческий рынок, научный состав будущей компании QBeam начал работу над прототипом своей электронно-лучевой установки. На базе университета в Чинхуа в 1990 г. был создан первый прототип. Далее команда взялась за разработку рабочего образца. Работа над первой машиной шла долго и в 2004 г. была разработана первая установка и получен патент на изобретение в Китае. Установка была задействована для выполнения заказов для различных корпораций внутри Китая. Параллельно шла работа по усовершенствованию работы оборудования. В 2015 году была зарегистрирована компания QBeam и в 2017 году были выдвинуты первые коммерциализированный установки. Номенклатура производителя так же насчитывает 3 типа установок: QBeam 200, QBeam 350, QBeam 600. Установки различаются между собой по мощности электронно-лучевой пушки и камере построения.

Поговорим о третьем производителе. Sailong-производитель из г. Сиань, Китай. Исследования технологии электронно-лучевой печати научный состав будущей компании начали в 2005 году на базе Северо-западного научно-исследовательского института цветных металлов. В 2013 году была зарегистрирована Компания Xi’an Sailong. В данный момент принадлежит холдинговой компании Северо-западного научно-исследовательского института цветных металлов. Помимо электронно-лучевых установок Sailong занимается производством оборудования для изготовления порошков 3D печати по технологии PREP. Номенклатура производителя, как и вышеупомянутые QBeam и Arcam насчитывает 3 типа установок: Sailong 150, Sailong 200, Sailong 400. Установки различаются между собой по мощности электронно-лучевой пушки и камере построения.

Разделим всех производителей по типоразмеру установок и сравним между собой по ключевым параметрам. Начнем с начальных установок по габаритам камеры построения

(таблица 1).

|

Параметр |

Arcam Q10plus |

QBeam 200 |

Sailong 150 |

|---|---|---|---|

| Камера построения, мм | 200×200×200 | 200×200×230 | 170×170×180 |

| Мощность электронно-лучевой пушки, кВт | 6 | (Есть комплектация с 1 или 2 пушками) 6 | 6 |

| Точность печати, мм | ±0,2/100 | ≤+/–0,1 | |

| Минимальный диаметр луча, μm | 200 μm | 180 μm | 100 μm |

| Степень вакуума перед печатью, Па | <5×10–4 | <10–2 | <5×10–3 |

| Температура нагрева порошкового слоя, °C | 1100 °C | 1100 °C | 1300 °C |

Если мы говорим о самой малой камере построения, то, по габаритам камеры построения здесь всех опережает QBeam. В случае, если вам нужна точность и производительность- нужно выбрать Sailong150.Установки способны работать с одинаковым спектром материалов. Среди них – сплавы титана, медь, медные сплавы, интерметаллиды, жаропрочные никелевые сплавы, тугоплавкие сплавы и монокристаллические сплавы.

Таблица 2

|

Параметр |

Arcam Spectra H |

QBeam 350 |

Sailong 200 |

|---|---|---|---|

| Камера построения, мм | 250×430 | 350×350×700 | 200×200×450 |

| Мощность электронно-лучевой пушки, кВт | 6 | (Есть комплектация с 1 или 2 пушками) 6 | 6 |

| Точность печати, мм | ±0,2/100 | ≤+/–0,1 | |

| Минимальный диаметр луча, μm | 200 μm | 180 μm | 100 μm |

| Степень вакуума перед печатью, Па | <5×10–4 | <10–2 | <5×10–3 |

| Температура нагрева порошкового слоя, °C | 1100 °C | 1100 °C | 1300 °C |

В случае с средним типоразмером камер построения (таблица 2), ситуация немного иная. Точность печати за Sailong. Габариты и производительность за QBeam. Печатать установки способны из тех же материалы что и конкуренты. Среди них всё те же – сплавы титана, медь, медные сплавы, интерметаллиды, жаропрочные никелевые сплавы, тугоплавкие сплавы и монокристаллические сплавы.

Таблица 3

|

Параметр |

Arcam Spectra L |

QBeam 600 |

Sailong 400 |

|---|---|---|---|

| Камера построения, мм | 350×430 | 600×600×700 | 400×400×400 |

| Мощность электронно-лучевой пушки, кВт | 4,5 кВт | 4 пушки ×6 | 6 |

| Точность печати, мм | ±0,2/100 | ≤+/–0,3 | |

| Минимальный диаметр луча, μm | 200 μm | 180 μm | 300 μm |

| Степень вакуума перед печатью, Па | <5×10–4 | <10–2 | <5×10–3 |

| Температура нагрева порошкового слоя, °C | 700 °C | 900 °C | 750 °C |

А вот в крупноформатных установках (таблица 3) ситуация иная. QBeam вне конкуренции. У него:

- Шире охват сплавов за счет более высокой температуры прогрева.

- Больше камера построения чем у конкурентов.

- Высокая производительность за счет массива из 4-ёх пушек.

- Лучшая точность.

Технология EBM привлекла значительное внимание в последние годы. Она предлагает преимущества в производительности и возможность создания металлических деталей из широкого спектра материалов. Выбор между этими тремя производителями зависит в конечном счете от конкретных потребностей пользователя. Каждый из них имеет свои особенности и достоинства, и к выбору надо подходить с глубоким пониманием требований каждого пользователя.