Когда 9 февраля 2021 года камера сгорания ракетного двигателя, изготовленная методом селективного лазерного плавления L-PBF из медного сплава GRCop-42, внезапно разлетелась на куски во время плановых огневых испытаний на стенде Центра космических полетов имени Маршалла NASA, никто не ожидал, что это событие станет началом масштабного расследования, которое изменит подход к контролю качества в аддитивном производстве. За 11,27 секунды до катастрофы произошло то, что поставило под сомнение надежность одного из самых перспективных материалов для космических двигателей и превратилось в одно из самых показательных и дорогостоящих ЧП в истории космического материаловедения.

Разрушение камеры сгорания: первые признаки проблемы

Эта камера сгорания была центральным элементом экспериментальной тяговой сборки TCA (thrust chamber assembly) проекта LLAMA (Long-Life Additive Manufacturing Assembly) — флагманской программы NASA по внедрению аддитивных технологий в производство ракетных двигателей. Инженеры создавали её как демонстратор технологии — первый в истории полноразмерный ракетный двигатель, полностью напечатанный методом L-PBF из перспективного сплава GRCop-42. Этот уникальный медный сплав с добавлением 4 ат.% хрома и 2 ат.% ниобия разрабатывался специалистами Исследовательского центра Гленна NASA специально для работы в экстремальных условиях — при температурах до 800°C и давлениях свыше 100 атмосфер, где обычные медные сплавы быстро теряют прочность.

Процесс печати L-PBF: ключевые этапы и остановки

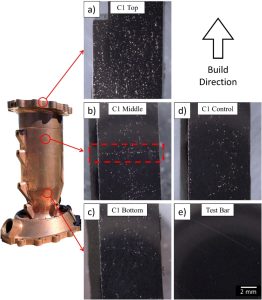

Печать четырех камер сгорания (C1, C2, C3 и одна дополнительная) началась 30 декабря 2019 года, производилась на установке EOS M400-1 и потребовала 226,8 кг порошка. Технические журналы, которые позже тщательно изучала аварийная комиссия, зафиксировали четыре остановки процесса, два из которых были критическими и незапланированными. Первая и вторая остановки произошли на высоте 118,7 мм и 262,4 мм от поверхности рабочей платформы — оператору потребовалось 26 и 66 минут соответственно для очистки системы перелива порошка, в течение которых камера построения оставалась открытой для проникновения воздуха. Третья остановка произошла из-за скачка напряжения в сети на отметке 323,4 мм. Четвертая была вызвана полным отключением электроэнергии, когда печать остановилась на 350,7 мм — система оставалась без питания почти 2 часа, хотя защитная атмосфера сохранялась.

Влияние остановок на структуру материала

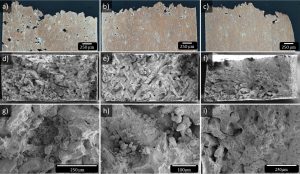

Каждая из этих остановок оставила свой невидимый глазу, но критически важный след в структуре материала. Металлографический анализ, проведенный с помощью сканирующего электронного микроскопа (SEM) Hitachi S-3700 N, работающего при 15 кВ с током зонда 60 мА и рабочим расстоянием 10-11 мм, выявил четкие границы между участками печати до и после пауз — так называемые «свидетельские линии». В этих переходных зонах концентрация дефектов достигала 1,9% по объему против 0,1-0,3% в «чистых» участках. Особую тревогу у исследователей вызвали три типа критических дефектов: сферические поры диаметром 50-200 мкм от захваченного аргона (образовались из-за недостаточного плавления порошка при перезапуске), трещины шириной до 100 мкм (результат нарушения теплового режима при остановках) и окисленные участки с содержанием кислорода на 20–47% выше пределов спецификации.

Для проверки влияния прерываний исследователи изготовили эталонные образцы с имитацией перезапусков. Контрольные образцы без прерываний демонстрировали плотность, близкую к 100%, и механические свойства, соответствующие стандартам: предел прочности на разрыв 357 МПа и удлинение 29,3%. Образцы с прерываниями, выполненные по правильной процедуре (трехкратное плавление первого слоя), также показали хорошие результаты. Это доказало, что проблема не в самих прерываниях, а в их некорректном выполнении.

Горячее изостатическое прессование: ограничения метода

После завершения печати камеру подвергли горячему изостатическому прессованию (HIP) в установке Quintus QIH-15. Стандартный для GRCop-42 режим — 954±10°C при 103±1,72 МПа в течение 3 часов в атмосфере аргона — должен был устранить внутренние дефекты. Однако, как показали последующие исследования, HIP не смог полностью «залечить» зоны остановок, особенно поверхностные дефекты (этот метод эффективен только для внутренних дефектов). Это стало первым тревожным звонком, который, к сожалению, не привлек должного внимания перед испытаниями.

Хронология роковых испытаний

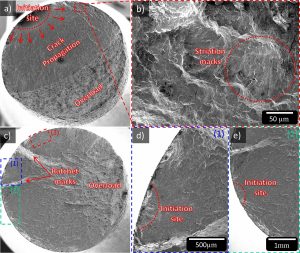

Роковые испытания начались штатно. Соответствующая система включила подачу жидкого кислорода (температура -183°C) и метана (-161°C) в соотношении 3,5:1. Через 0,7 секунды давление в камере достигло рабочих 3,4 МПа, температура стенок в наиболее нагретых участках превысила 600°C, а тяга вышла на расчетные 31 кН. Высокоскоростная камера зафиксировала момент на 11,27 секунде испытания, когда сопло начало разрушаться, — как потом выяснилось, в нём изначально была микротрещина. Через 0,31 секунды в позиции «8 часов» на внешней стенке камеры появилась тонкая, почти незаметная трещина. Всего за 0,29 секунды она распространилась на 270° по окружности, после чего камеру буквально разорвало изнутри — давление упало с 3,4 МПа до атмосферного за 0,03 секунды, что привело к мгновенному испарению охлаждающего метана в стенках и мощному взрыву.

Анализ состава и механических свойств

Последующий анализ проводили с беспрецедентной тщательностью. Спектрометр выявил опасный дисбаланс в составе сплава: содержание ниобия 1,91% против целевых 2,0%, хрома — 4,18% при верхнем пределе спецификации 4,2%. Соотношение Cr/Nb составило 2,3 вместо оптимальных 2,0, что существенно снижало жаропрочность материала и сопротивление ползучести при высоких температурах. Анализ на анализаторе кислорода и азота показал содержание кислорода 347 ppm против максимально допустимых 300 ppm — каждый лишний ppm снижал теплопроводность на 0,5 Вт/м·К. а повышенное содержание хрома ухудшало сопротивление ползучести при высоких температурах. Эти факторы и стали главной причиной отказа, усугубили ситуацию.

Механические испытания образцов, вырезанных из различных участков камеры с помощью электроэрозионной резки, проводили на универсальной испытательной машине с точностью измерения нагрузки ±0,5%. Результаты шокировали даже скептиков: если контрольные образцы из ненарушенных зон показали предел прочности 357±25 МПа и относительное удлинение 29±5%, то образцы из зон остановок демонстрировали лишь 286±38 МПа и 6±2% соответственно. Испытания на малоцикловую усталость (LCF) при полной деформации в 0,7% и 2,0% (режим, имитирующий реальные рабочие условия) показали, что образцы с дефектами выдерживали в среднем 320 циклов против 610 у контрольных — почти вдвое меньше.

Фрактография и микроструктура разрушения

Фрактография поверхностей разрушения показала зернистую структуру с нерасплавленными частицами в зонах свидетельских линий, в отличие от пластических ямок в контрольных образцах. Это указало на хрупкое разрушение из-за пористости. Анализ также выявил, что даже небольшие изменения в параметрах процесса — например, накопление мелкого порошка на окне лазерной головки — могут снизить энергию лазера, достигающую материала, и нарушить сплавление слоев.

Причины катастрофы: комплексный анализ

Тщательное шестимесячное расследование с привлечением экспертов из трёх национальных лабораторий выявило целый комплекс взаимосвязанных причин аварии. Во-первых, постепенное загрязнение защитного кварцевого окна оптики лазера мелкодисперсным порошком (частицы менее 10 мкм) снижало эффективную мощность с 400 Вт в начале печати до примерно 350 Вт в конце — лазер просто физически не мог обеспечить достаточное плавление в верхних слоях. Во-вторых, вскрытие камеры во время остановок при относительной влажности 45% (при рекомендуемых 30%) привело к адсорбции влаги порошком. Термогравиметрический анализ на приборе TA Instruments Q50 показал, что после 30 минут на воздухе порошок GRCop-42 адсорбирует до 0,018% воды, что катастрофически сказывается на качестве сплавления. В-третьих, термический анализ методом конечных элементов в программном комплексе ANSYS выявил локальные перепады температур до 200°C в зонах перезапуска — такие градиенты вызывали остаточные напряжения до 250 МПа.

Уроки для аддитивного производства

Авария стала суровым, но необходимым уроком для всей сферы аддитивного производства. Прежде всего она наглядно продемонстрировала, насколько хрупким может быть баланс технологических параметров — даже незначительные на первый взгляд отклонения, такие как четыре незапланированные остановки печати, запустили цепь событий, приведших к катастрофическому разрушению конструкции. Это заставило по-новому взглянуть на значение технологической дисциплины, где каждая операция, каждая секунда процесса должны быть выверены до мельчайших деталей.

Не менее важным оказался вопрос контроля качества. Случай показал, что проверки не могут ограничиваться финальным осмотром готового изделия — необходим многоуровневый контроль на всех этапах производства. Это включает непрерывный мониторинг параметров печати в реальном времени, обязательный химический анализ материала на всех стадиях, механические испытания образцов из разных зон изделия и тщательную проверку после HIP-обработки. Только такой комплексный подход позволяет выявить потенциальные проблемы до того, как они приведут к катастрофе.

Инновации и новые стандарты

Ответом на этот вызов стало совершенствование материалов и технологий. Были разработаны улучшенный сплав GRCop-42V2 с добавлением алюминия, новые протоколы перезапуска печати, системы автоматической очистки оптики и передовые методы неразрушающего контроля. Эти инновации не просто устраняют конкретные недостатки — они создают новый стандарт надежности для всей отрасли.

Роль человеческого фактора и культуры производства

Наконец, инцидент напомнил о важности человеческого фактора и культуры производства. Стало очевидно, что такие параметры, как влажность в производственном помещении, требуют не менее строгого контроля, чем настройки лазера. Минимизация ручных операций, повышение квалификации операторов, развитие «культуры нулевого брака» — всё это превратилось из рекомендации в обязательное требование. Как показала авария, в высокотехнологичном производстве нет второстепенных факторов — каждый аспект, от квалификации персонала до микроклимата в цехе, вносит свой вклад в конечную надежность изделия.

Итоги и выводы NASA

Эта авария стала дорогостоящим, но очень своевременным уроком для всей космической отрасли. Как отметил доктор Уильям Тилсон: «Мы потеряли образец стоимостью $1,2 миллиона, но приобрели знания, которые невозможно было получить иным способом». Сегодня новые стандарты NASA в области аддитивного производства считаются самыми строгими в мире — и это прямое следствие того февральского инцидента 2021 года.

Главный вывод этой истории прост: в ракетостроении не бывает мелочей. Каждый микрон, каждый процент примесей, каждая секунда технологического процесса — всё это складывается в уравнение надежности, где нет места невнимательности и приблизительным расчетам. Как показала эта авария, лучше учиться на дорогих, но контролируемых неудачах, чем на катастрофах с человеческими жертвами.

Выводы NASA были четкими:

- Прерывания допустимы, но требуют строгих процедур перезапуска, включая трехкратное плавление первого слоя и восстановление продувки камеры.

- Необходимо контролировать состояние порошка (содержание кислорода <300 ppm).

- Обязательна визуализация свидетельских линий для металлографической проверки.

Этот случай стал уроком для всей индустрии: даже самые передовые материалы и технологии уязвимы к микроскопическим отклонениям в процессе. Камера сгорания разрушилась не из-за слабого сплава, а из-за нарушения сплошности металла, вызванного порами и дефектами сплавления.

Пока инженеры учатся видеть невидимое, измерять неизмеримое и контролировать неочевидное, они делают шаг к созданию технологий, способных выдержать не только огонь в двигателе, но и испытание временем.