На сегодняшний день селективное лазерное сплавление является одним из перспективных направлений развития аддитивных технологий. Распространённым способом подбора необходимых режимов сплавления является многоуровневое моделирование.

В данной работе рассматривается микромодель, которая позволяет подробно изучить процессы сплавления металлического порошка. При математическом моделировании двойного прохода лазерного излучения были обнаружены краевые эффекты, которые подробно описаны в статье.

Использование численного моделирования позволяет снизить трудозатраты, исследовать влияние режимов обработки на качество получаемого материала, определить оптимальные параметры и оценить границы области допустимых режимов.

<#pic#992#0#0#0##>

Введение

Одним из перспективных направлений аддитивных технологий является технология селективного лазерного сплавления (СЛС) — технология послойного изготовления трёхмерных изделий путём сплавления частиц металлического порошка с использованием в качестве источника тепла лазерного излучения [1].

Одной из проблем технологии СЛС является проблема контроля микроструктуры и свойств готового изделия. Если параметры процесса выбраны неправильно, могут возникать дефекты в готовом изделии, такие, как поры несплавления и поры кипения, трещины и т. п. Стабильность процесса СЛС определяется теплофизическими эффектами, возникающими во время выращивания изделия. Выявление и понимание этих эффектов и их взаимодействий важно для получения качественного изделия. Основные эффекты — это кондуктивная теплопроводность, конвекция в газовой и металлической фазах, излучение, фазовые переходы, силы тяжести и плавучести, поверхностное натяжение, реактивная отдача паров металла, эффект Марангони.

Экспериментальный поиск технологических режимов, обеспечивающих удовлетворительные по качеству микроструктуры для каждого конкретного металла или сплава, крайне трудоёмок. Численное моделирование СЛС-процессов снижает трудозатраты на подбор режимов для удовлетворительного по качеству и времени сплавления порошков [2].

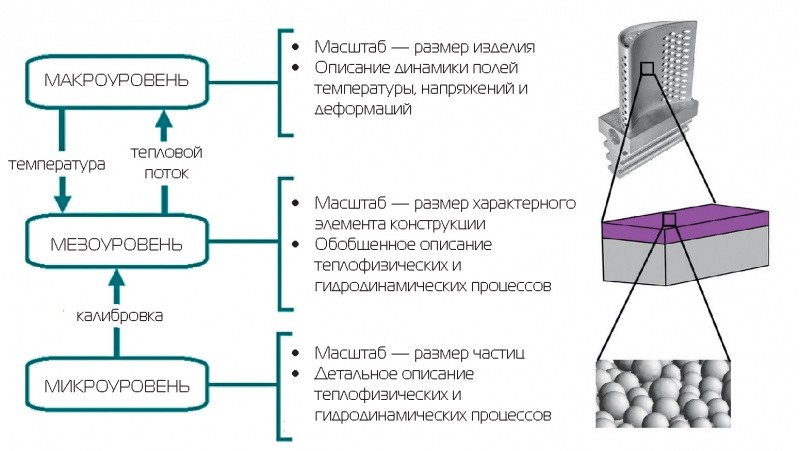

Анализ работ по численному моделированию процесса СЛС [1, 3–5] показал, что для решения задачи моделирования используют подход расщепления сложной задачи на задачи различных уровней, решения которых согласуются по специально установленной процедуре. Можно выделить три уровня численного моделирования процесса СЛС — микромасштабный, мезомасштабный и макромасштабный (рис. 1).

В рамках представленной работы рассматривается микроуровень.

Микроуровневая модель

Обобщённая микроуровневая математическая модель, понимание которой сложилось в литературе к настоящему времени [6–8], представляет собой систему уравнений гидродинамики многофазной среды со свободной поверхностью, дополненную описанием фазовых переходов и лучистого теплообмена.

Численная реализация

Микроуровневая математическая модель процесса СЛС может быть реализована в рамках пакетов, предназначенных для моделирования гидродинамики, с дополнениями, описывающими переменные свойства среды. В рассматриваемой работе математическая модель реализована на базе пакета ANSYS Fluent с использованием аппарата пользовательских функций.

Для описания границы раздела фаз применяется модель многофазной жидкости Volume of Fluid (VOF). В модели VOF для жидкостей совместно используют один набор уравнения импульсов, а объёмная доля каждой из жидкостей в каждой вычислительной ячейке отслеживается по всей области.

Для построения сетки с адаптивным сгущением проводится декомпозиция расчётной области на подобласти, в каждой из которых построение и сгущение сетки управляется отдельно (рис. 2).

Поскольку геометрия задачи с течением времени трансформируется, изменяется форма и положение границы раздела фаз, сетка трансформируется вслед за ней. Динамическая сетка позволяет моделировать произвольное сложное перемещение межфазной поверхности.

Результаты и их обсуждение

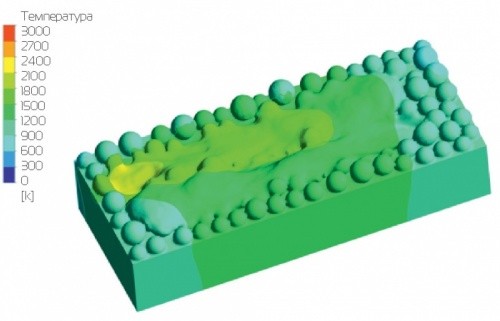

Рассмотрим результаты моделирования двух параллельных проходов лазерного пятна по слою металлического порошка. Случайная структура, сформированная частицами, получена предварительно методом механической аналогии [9]. Смоделирована полидисперсная засыпка частицами размером в диапазоне от 33 до 57 мкм. Размеры расчётной области выбраны таким образом, что после адаптации вычислительной сетки размер наименьшей ячейки был приблизительно 1/10 диаметра наименьшей частицы.

Вычислительная модель является универсальной с точки зрения выбора материала порошка. Для демонстрации работоспособности модели и ее результатов выбран материал — нержавеющая сталь AISI 316 [10, 11].

Основные параметры лазерной обработки порошка выбраны следующим образом: мощность излучения 130 Вт, скорость сканирования 600 мм/с, диаметр лазерного пятна 70 мкм, траектория сканирования — зигзагообразная. Вычисления выполнены для двух параллельных проходов лазерного пятна, находящихся на расстоянии 110 мкм друг от друга.

На рис. 3 показана получившаяся форма поверхности и поле температуры.

Частицы порошка вблизи лазерного пятна нагреваются и полностью расплавляются. Сила поверхностного натяжения вызывает слияние расплавленных частиц [12]. Подложка, находящаяся под слоем порошка, также расплавляется. Под воздействием поверхностного натяжения соседние расплавленные частицы стекаются к подложке, этот процесс известен как эффект смачивания, в результате которого расплавленный металл равномерно распределяется по поверхности подложки, что приводит к хорошей связи между вновь расплавленным слоем и подложкой [13].

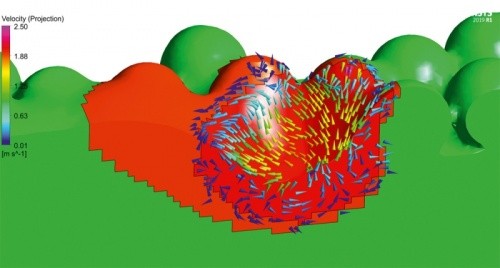

Большая часть энергии лазерного излучения поглощается в центре лазерного пятна. Плотность энергии лазерного излучения достаточно велика для того, чтобы часть металла испарялась и пары создавали силу реактивной отдачи. Возникает мощная циркуляция жидкого металла, управляемая силами поверхностного натяжения, эффектом Марангони (возникновение потоков жидкости из-за неравномерности коэффициента поверхностного натяжения), силами Архимеда, силой тяжести и реактивной силой отдачи испаряющегося металла (рис. 4). В центре лазерного пятна возникает давление отдачи, которое толкает центральную область металла, находящуюся в лазерном пятне, вниз. Испарение может привести к быстрому охлаждению поверхности ванны расплава и появлению теплового градиента, а впоследствии — к развитию эффекта Марангони.

Моделирование показывает, что возникают два краевых эффекта: в начале прохода образуется утолщение; в конце прохода образуется углубление, вызванное действием реактивной силы отдачи паров металла. Во время второго прохода частицы, находящиеся между треками, постепенно расплавляются, образуется единая расплавленная зона без остаточных пор. Во время второго прохода частицы, находящиеся между треками, постепенно расплавляются, на некоторых участках наблюдается недоплав. Возникший дефект можно устранить путём изменения параметров лазерного излучения.

Заключение

Результаты вычислений показывают, что микроуровневое моделирование является полезным инструментом, позволяющим исследовать влияние режимов обработки на качество получаемого материала, определить оптимальные параметры и оценить границы области допустимых режимов. ■

Литература

-

Гордеев Г. А., Кривилев М. Д., Анкудинов В. Е. Компьютерное моделирование селективного лазерного плавления // Вычислительная механика сплошных сред. 2017. Т. 10. № 3. С. 293–312.

-

Богданович В. И., Гиорбелидзе М. Г., Сотов А. В., Смелов В. Г., Агаповичев А. В. Математическое моделирование процессов плавления порошка в технологии селективного лазерного сплавления // Известия Самарского научного центра Российской академии наук. 2017. Т 19. № 4. С. 2–3.

-

Nicholas P. L., Brown G. R., Sienz J., Cherry J., Belblidia F. A review of Computational Modelling of Additive Laser Manufacturing — multi-scale and multi-physics. SDM-14 Pre-Proceedings, 2014. Т. 14. 668–690 pp.

-

Кривлев М. Д. Двухуровневое математическое моделирование процессов переноса и структурообразования в металлургии мезоскопических объемов. Дис. д. физ. - мат. наук. Ижевск. УдГУ. 2018. 316 с.

-

Кривлев М. Д., Гордеев Г. А., Анкудинов В. Е., Харанжевский Е. В. Двухуровневое моделирование селективного лазерного сплавления импульсным лазером // Аддитивные технологии. 2020. Т 10. № 3. С. 293–312.

-

Zhang Y., Zhang J. Modeling of solidification microstructure evolution in laser powder bed fusion fabricated 316L stainless steel using combined computational fluid dynamics and cellular automata // Journal Additive Manufacturing. 2019. № 28. 750–765 pp.

-

Chunlei Qiu, Chinnapat Panwisawas, Mark Ward, Hector C. Basoalto, Jeffery W. Brooks, Moataz M. Attallah. On the role of melt flow into the surface structure and porosity development during selective laser melting // Journal Additive Manufacturing. 2015. № 96. 72–79 pp.

-

Tang C., Tan J. L., Wonga C. H. A numerical investigation on the physical mechanisms of single track defects in selective laser melting. International Journal of Heat and Mass Transfer. 2018. Т. 126. 957–968 pp.

-

Савин А. В., Моисеев А. А. Моделирование плотных случайных упаковок эллипсоидальных тел методом механической аналогии // Матем. моделирование. 2016. Т 28. № 10. С. 87–96.

-

Choong S. Kim. Thermophysical Properties of Stainless Steels. Chemical Engineering Division, 1975.

-

Su Y., Li Z., Mills K. C. Equation to estimate the surface tensions of stainless steels // Journal of materials science. 2005. T. 40. 2201–2205 pp.

-

Khairallah S. A., Anderson A. Mesoscopic simulation model of selective laser melting of stainless steel powder // J. Mater. Process. Technol.. 2014. Т. 214. № 11. 2627–2636 pp.

-

Li R. D., Liu J. H., Shi Y. S., Wang L., Jiang W. Balling behavior of stainless steel and nickel powder during selective laser melting process // Int. J. Adv. Manuf. Technol. 2012. Т. 59. № 9. 1025–1035 pp.

Авторы:

А.С. Борейшо1, 2, д.т.н.; Г.Т. Джгамадзе 2; А. А. Моисеев1; А. В. Савин1, 2, д.т.н.; П.Г. Смирнов1; С.С. Смоленцев2; П.С. Третьяк 2

1 Балтийский государственный технический университет «ВОЕНМЕХ» им. Д.Ф. Устинова.

2 Акционерное общество «Лазерные системы».

<#link#Источник журнал «Аддитивные технологии» № 4-2020