От редакции. Выносим на суд читателей наш пересказ выдержек из статьи П.В. Ладнова, опубликованной в журнале «Аддитивные технологии». В материале приведен авторский анализ ситуации на мировом и отечественном рынке аддитивных технологий, основных проблем развития этой отрасли в России, предложены возможные варианты решений. В чем стоит согласиться с точкой зрения автора, а с какими утверждениями и выводами можно поспорить? Присоединяйтесь к обсуждению темы!

Российский рынок аддитивных технологий занимает крайне слабое положение по сравнению с другими развитыми и развивающимися странами. Если обратиться к статистике, собираемой для ежегодного отчета Wohlers, то уже более 10 лет доля РФ по установленному годовому количеству оборудования для аддитивных технологий не превышает 1,5% от общемирового показателя. Лидерами здесь в 2023 году остаются Северная Америка (СА) и Азиатско-тихоокеанский регион (АТР).

Для того, чтобы понять причины этой проблемы, для начала обратимся к особенностям становления отрасли как в США и Европе, так и у азиатских «тигров».

АТ, как и любая другая технология, развивается поэтапно. Появившись и достигнув определённой зрелости, выдержав проверку временем, технология становится общеупотребительной, к ней привыкают.

Основные компании-разработчики из стран Запада выпустили первые коммерческие образцы оборудования для процесса СЛС в начале 2000-х годов и фактически являлись родоначальниками развившегося впоследствии направления коммерческих металлических L-PBF технологий. Они начинали на фазе подъема, выходя на рынок с абсолютно новой технологией, развивая интерес к новым производственным возможностям у потенциальных пользователей. У таких компаний-«прародителей» было время отработать свой MVP (от англ. Minimum Viable Product – минимально жизнеспособный продукт). Таким образом, уже проверенные решения вышли на рынок серийного оборудования аккурат на пике интереса к ним. Дальше оставалось лишь, опираясь на этот задел, системно, последовательно развивать возможности технологии и привлекать к ней все новых и новых клиентов. В числе основных на сегодняшний день особенностей рынка аддитивного оборудования для СЛС в странах коллективного Запада – высокая конкуренция между компаниями на мировом рынке (США, Европа, Япония, Юго-Восточная Азия), но при этом производители практикуют договоренности о взаимном использовании патентов, технологий и работе с клиентами. А также – постоянное улучшение качества продукции и внедрение новых технологических возможностей, ориентация на сложные комплексные системы, доведенные до высокого технического уровня реализации.

В странах АТР и прежде всего КНР первые коммерческие образцы оборудования СЛС приемлемого качества начинают появляться в начале 2010-х годов. Основной подход местных производителей, поддерживаемый на государственном уровне, – копирование лучших образцов западного оборудования и комплектующих, позволяющее сократить сроки разработки и внедрения оборудования. Уже на первых этапах развития компаний-производителей оборудования отмечалась огромная потребность в их продукции на внутреннем рынке. Компании ориентировались на производство оборудования среднего технического уровня, но большой серийности. И в итоге выходили на международный рынок с экономической и технической базой, накопленной на внутреннем рынке.

А что у нас? Активные публикации с информацией о начале разработок отечественного оборудования для СЛС появляются в прессе в период 2013 — 2014 г.г. Несмотря на уже практически сформировавшиеся к тому времени мировые стандарты качества оборудования, в РФ до сих пор не налажено серийное производство отечественного оборудования для СЛС-процесса.

Отчасти это связано с активным присутствием мировых производителей на российском рынке до периода 2020-2022 годов. Пионеры отрасли в РФ нарабатывали свой опыт, используя технологии на качественном, проверенном оборудовании с сервисной поддержкой и высокой степенью клиентоориентированности. На этом фоне предложения от появляющихся российских разработчиков часто просто не воспринимались всерьез.

В последние два года в связи с уходом с российского рынка западных компаний еще более остро встал вопрос об использовании отечественного оборудования, как минимум на производствах специального назначения. Активные пользователи аддитивного оборудования для промышленного применения столкнулись с определенными трудностями – европейское оборудование, закупленное в 2000-2020 годах, морально и физически устаревает, отсутствует сервисное обслуживание и невозможно или слишком дорого закупать запасные части. Оборудование из дружественных стран в массе своей имеет более низкий технический уровень реализации относительно лучших мировых образцов, к тому же часто не имеет качественного сервиса. Кроме того, показательный быстрый уход иностранных производителей с российского рынка создает дополнительные обоснованные опасения по внедрению в производственные цепочки другого иностранного оборудования, пусть и из дружественных стран.

Однако быстрой замены иностранного оборудования на отечественные аналоги до сих пор не произошло. До сих пор местные производители ориентировались на быстрый финансовый результат. Большинство из их числа – это производители опытных установок. Дело тормозит также отсутствие достаточного количества профессионалов, разбирающихся в особенностях конструкции оборудования, специального программного обеспечения и технологического процесса, ограниченный доступ к узлам и компонентам разрабатываемого станочного оборудования и ограниченный рынок сбыта продукции.

К сожалению или к счастью, пройдя этап «распробования» технологии и накопив определённые требования к оборудованию, материалам и самому процессу получения изделий методами АТ, российский клиент сегодня требует от разработчиков и производителей из этой отрасли конечных решений, ждет информации о технологии, материалах, методиках проектирования изделий, развития нормативной документации. И это правильно, так как при переходе от процесса эксплуатации единичных установок в рамках НИОКР к процессу встраивания оборудования в промышленные производственные цепочки необходим куда больший объем работы, чем просто получить одну заготовку сложной формы и рапортовать об активном внедрении новых технологий на предприятии.

Для того, чтобы спроектировать и получить качественную деталь, пользователь должен быть уверен в качестве материалов, оборудования, параметров процесса синтеза и обработки. А конструктор должен четко понимать возможности и ограничения технологического процесса и исходя из этого приступать к проектированию новых изделий для серийного изготовления по какой-либо аддитивной технологии.

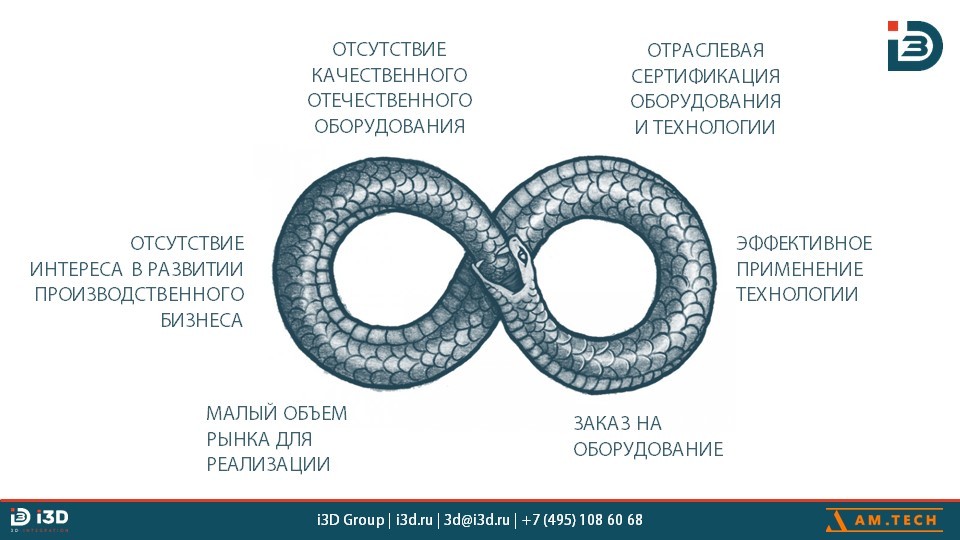

Обобщая круг проблем, связанных с отсутствием качественного отечественного оборудования и внедрением АТ в серийные промышленные производства, схематично можно представить бесконечно повторяющийся цикл, некий уроборос, поедающий сам себя.

Разорвать данный цикл могут только определённые волевые решения на уровне Федеральных властей.

Ряд экспертов видит основную причину неутешительного положения российской аддитивной отрасли в недостатке системного подхода. Для выработки последовательных решений проблем с развитием АТ прежде всего необходимо выделить основные группы или классы задач, в которых появляются проблемы, и проиллюстрировать взаимодействие таких групп.

Условно можно выделить три больших группы (уровня) задач, представленных в Таблице, в рамках которых осуществляется развитие и практическое внедрение той или иной новой технологии.

Таблица. Концептуальные группы задач

|

Группа |

Типичный представитель |

|

Методология применения |

Эксплуатант (пользователь технологии) |

|

Администрирование процессов внедрения |

Государство |

|

Техническая реализация |

Разработчик оборудования и технологии |

На методологическом уровне основная проблема – отсутствие в РФ четкой методологии проектирования технологичных конструкций деталей для того, чтобы учить конструкторов и технологов разработке деталей под аддитивные процессы. Отсутствует в широком доступе профильная справочная литература. Подчас у многих представителей промышленности даже нет понимания области применения той или иной аддитивной технологии и методик расчета экономической эффективности, хотя, например, к настоящему моменту в литературе описано по меньшей мере шесть моделей формирования стоимости аддитивного производства. И у заказчиков, в свою очередь, зачастую нет четких требований к параметрам оборудования, аналогичных требованиям к металлообрабатывающим станкам, по причине непонимания критических факторов влияния на процесс.

На уровне технической реализации, имеющиеся затруднения связаны:

- с недостатком понимания нюансов сложности параметров процесса, понимания того, что технологический процесс изготовления изделий методами послойного лазерного синтеза металлических материалов связан с определенной трудностью – синтез структуры материала, а значит, и все его основные свойства, происходят непосредственно во время процесса получения фасонной заготовки, порождая достаточно большое количество возможных вариаций структур и их дефектов. Это роднит процессы аддитивного производства с литьём и сваркой.

- с отсутствием в стране четкой системы аттестации оборудования, материалов, специалистов и технологии, сродни, например аттестации в сварочном производстве.

- с дефицитом опытных и компетентных кадров, не только имеющих опыт работы на оборудовании подобного рода, но и разбирающихся в его конструктивных особенностях и нюансах технологии.

- с отсутствием в стране компонентов, и не только критичных, применяемых в конструкции станков для аддитивного производства.

- с фокусированием компаний на изготовлении одного опытного образца и изготовлении изделий под заказ – тем самым постоянно вносятся критические изменения, что делает невозможным проведение аттестации технологии.

На административном уровне проблемы связаны с недоработками в администрировании мер государственной поддержки развития технологических направлений:

- недостаточный уровень технических компетенций у экспертов, определяющих приоритетные направления и компании для поддержки. Невозможность объективно оценить уровень проработки решений.

- отсутствие четкой системы классификации станочного оборудования в области АТ. Потенциальному заказчику непонятно, с какими параметрами он покупает станок и подойдет ли он для его задач, а компании-разработчики и эксперты плохо представляют, какой сегмент рынка может закрыть продукция и как администрировать бизнес, исходя из сегмента приложения. Для оценки, к примеру, можно переложить ГОСТы, связанные с указанием классов точности отливок и классов точности металлорежущих станков.

- неоправданно высокий уровень конкуренции компаний за получение государственных субсидий, при этом все заканчивается на этапе опытного образца. Получают средства порой коллективы, которые не имели опыта работы с оборудованием и проектируют изделия по наитию, а закрытие ключевых показателей происходит сугубо по отчетам без детального анализа пригодности, работоспособности и практической значимости решений. Складывается парадоксальная ситуация: производителей АТ оборудования формально в России много, но ни одной установки на производственной линии у серьезного промышленного завода не стоит. Все оборудование носит характер единичного и опытного с постоянно меняющимися параметрами качества получаемой заготовки.

- несостоятельность института организации совместных предприятий с иностранными партнерами в станкостроительной отрасли. Ожидаемой локализации с трансфером технологий не произошло. Основные узлы приходили на завод уже собранными. Осуществлялась только крупноузловая сборка, однако в ряде случаев статус российской продукции был получен.

Для решения перечисленных проблем могут быть предложены следующие варианты в зависимости от той или иной группы проблем.

Необходимо сформировать руководящие документы по методологии проектирования технологичных конструкций деталей для аддитивных технологических процессов.

На данный момент, в соответствии с информацией, размещенной на сайте Росстандарта, утвержден ряд стандартов в области аддитивных технологий, в том числе стандарты ГОСТ Р 59037-2020 «Аддитивные технологии. Конструирование металлических изделий. Руководящие принципы» (8 листов), ГОСТ Р 59930-2021 «Аддитивные технологии. Процесс синтеза изделий из металлических порошков на подложке для критических применений. Общие положения» (16 листов). Если сравнить данные стандарты, например, с ГОСТ Р 53464-2009 (48 листов), как стандарту на родственный СЛС процесс получения фасонных заготовок, то данные ГОСТ Р 59037-2020 и ГОСТ Р 59930-2021 никак не помогают на практике конструкторам и технологам с проектированием деталей под аддитивные технологические процессы.

Целесообразно привлекать ведущих отечественных практикующих специалистов к составлению обучающих материалов и поддерживать на государственном уровне выпуск соответствующей учебной литературы, научных работ в области новых методологий проектирования.

Необходимо разработать стандарт оценки и систему классификации оборудования для аддитивных технологических процессов. Выделить классы оборудования и определить методику проверки соответствия оборудования тому или иному классу.

В Росстандарте есть утвержденный ГОСТ Р 59184-2020 «Аддитивные технологии. Оборудование для селективного лазерного сплавления. Общие требования». В нем приведен ряд контролируемых параметров оборудования, в том числе и точностных, однако стандарт не определяет требований к периодичности проверки соответствия характеристик при работе, а также не дает классификации оборудования по степени точности, качеству изготовления и т.д. В утвержденных стандартах ГОСТ Р 57588-2021 «Аддитивные технологии. Оборудование для аддитивных технологических процессов. Общие требования» и ГОСТ Р 59586-2021 «Аддитивные технологии. Образцы для испытаний. Оценка геометрических способностей систем аддитивного производства» классификация аддитивного станочного оборудования по качественным и количественным показателям тоже отсутствует. Такое положение создает условия, когда пользователь при выборе российского оборудования не может адекватно оценить область практического приложения станка, адекватность стоимости оборудования и, следовательно, сформировать планы по внедрению оборудования на свое производство. Поэтому следующим шагом после разработки общероссийской классификации станков для аддитивных технологических процессов может быть введение обязательной классификации и для всего ввозимого импортного оборудования для процессов АТ с выдачей сертификата.

С целью выстраивания последовательной системной работы над внедрением аддитивных технологий на промышленные предприятия целесообразно организовать единый ответственный за аттестацию оборудования, технологии, материалов и специалистов орган. В качестве рабочего примера можно использовать опыт создания национального агентства контроля сварки (НАКС). Заключения такой организации будет достаточно для подтверждения качества технологического процесса. При проектировании изделий разработчик, прописывая в технических требованиях аддитивный способ изготовления с контролем аттестации авторизованным органом, будет иметь возможность «разделить» ответственность в принятии решения о применении аддитивной технологии. Такая система позволит качественно расширить уровень применения АТ и позволит разработчикам быть смелее.

Ввиду ограниченного рынка сбыта отечественного аддитивного оборудования одним из работающих вариантов поддержания интереса производителей и разработчиков оборудования может быть внедрение института государственного планирования – гарантированного заказа на изделия, полученные методом АТ, комплектующие и аддитивное оборудование различного класса. Еще один рабочий инструмент поддержки – шкала налоговых льгот, в том числе ограниченная по времени отмена или частичное снижение НДС на продукцию, получаемую с помощью аддитивных технологий. Степень льгот можно варьировать в зависимости от технологии, ответственности деталей и объемов выпуска продукции. А еще – субсидирование установки промышленного аддитивного оборудования в учебные заведения среднего и высшего профессионального образования с целью практического освоения технологии студентами, не столько в качестве инструмента академических исследований, а для прикладного применения.

Малый объем рынка сбыта аддитивного оборудования делает экономически непривлекательным для бизнеса инвестирование в отрасль, где изначально требуются большие вложения, срок окупаемости велик, а маржа достаточно мала, по сравнению с сырьевыми секторами, стройматериалами, и т.п. Получается, что если и есть где-то производство оборудования, то оно малотиражное, почти единичное или индивидуальное, а следовательно, стоимость оборудования достаточно высокая.

Нужно смотреть правде в глаза. В ближайшем обозримом будущем российское аддитивное оборудование вряд ли будет качественнее европейского и дешевле китайского оборудования. Ориентация частных компаний на получение прибыли не позволит им осознанно сделать выбор на внедрение отечественного оборудования при доступности дешевых аналогов из КНР. Поэтому основным рынком для отечественного аддитивного оборудования, пусть и весьма ограниченного объема, в ближайшие годы будет только рынок стратегических отраслей промышленности государственных корпораций и оборонных предприятий. То есть, те сферы, где стоимость оборудования не так важна по сравнению с доступностью сервисного обслуживания и стабильностью работы, а приоритетные характеристики конечного изделия – не стоимость, а высокая функциональность, а также скорость разработки и изготовления. Однако даже в такой парадигме ни одно серьезное предприятие не будет вкладываться в отечественное оборудование без подтверждения соответствия предъявляемым техническим требованиям по стабильности и качеству работы, пусть не на уровне лучших европейских аналогов, но на уровне лучших производителей из КНР.