Новость, которая повергла в священный трепет специалистов, разбирающихся в аддитивных технологиях, ворвалась в медийное пространство и моментально стала цитируемой: Европейское космическое агентство (<span style="font-weight: 400;">European Space Agency</span>, ESA) 20 января 2024 года <span style="font-weight: 400;">запустило</span> на МКС первый 3D-принтер для печати металлом в рамках миссии NG-20 на борту европейского научного модуля «Колумбус»!

Проект Metal3D по разработке принтера начался в 2016 году, когда ESA заключило контракт с Airbus Defence & Space. Работа выполнялась консорциумом, в который входят следующие компании и институты: <span style="font-weight: 400;">Airbus Defense and Space</span>, <span style="font-weight: 400;">AddUp</span>, <span style="font-weight: 400;">Университет Крэнфилда</span> и <span style="font-weight: 400;">Highftech Engineering</span>.

3D-принтеры для печати полимерными материалами по технологии экструзии материала FFF уже «отметились» в космическом пространстве. В этом деле <span style="font-weight: 400;">отличились</span> в том числе и наши учёные из Томского государственного (ТГУ) и Томского политехнического (ТПУ) университетов, спроектировавшие и изготовившие 3D-принтер по заказу Ракетно-космической корпорации «Энергия» имени С.П. Королева», входящей в состав Госкорпорации «Роскосмос». В 2022 году «межгалактический» космонавт Олег Артемьев с больши́м удовольствием и усердием напечатал на нём бюст Гагарина, шахматные фигуры и даже кронштейн для камеры (к слову, всё получилось у космических слоеделов далеко не с первого раза). Экипаж МКС верит, что напечатанные функциональные детали можно использовать на внешней стороне корабля, а не только на борту станции.

Сегодня на борту интернациональной МКС уже есть несколько 3D-принтеров по пластику, первый из которых обосновался на корабле еще в 2014 году. Космонавты уже использовали их для замены или ремонта пластиковых деталей, поскольку доставка оборудования может занять месяцы. Однако не весь ремонт можно выполнить из пластика.

Фото: томский 3D-принтер по полимерам

Мы обязательно вернёмся к главной теме нашего обзора, но прежде давайте зафиксируем для себя следующее: независимо от материала и способа печати, «космический» 3D-принтер работает в безвоздушном пространстве, что сразу вызывает вопросы по поводу необходимости и качества поддерживаемых структур, то есть поддержек, удерживающих в условиях земного притяжения модельный материал от провисания. Так нужны ли поддержки в космосе? Ответим максимально объективно: и да и нет. Если материал остывает и схватывается с нижележащим слоем, то поддержки могут не потребоваться, но строить длинноразмерные элементы без поддержек будет достаточно рискованно, ведь есть опасность того, что от вибрации головки или влияния других факторов конец модели может немного сместиться относительно противоположной её точки. Такой прогиб может повлиять на конечную геометрию, и деталь уйдёт в брак. С другой стороны, некоторым АТ, (например, струйной печати), требуется время для экспозиции, и по этой причине опора в виде поддержек придется кстати. Также принтеры в космосе должны иметь системы терморегулирования, вентиляции, рециркуляции и очистки воздуха. Это важно для удаления продуктов термического разложения материала, (если таковой есть), из атмосферы рабочей камеры и обеспечения безопасности экипажа станции. Не всегда в обычных «земных» принтерах предусматриваются такие важные компоненты.

Фото: Олег Артемьев позирует на фоне 3D-принтера и бокса для материалов (ТАСС)

Любые учёные, занятые проектированием 3D-принтеров для использования в космосе, должны создать такой аппарат, который позволит напрямую и оперативно на станции создавать нужные космонавтам небольшие детали, чтобы их не пришлось доставлять с Земли.

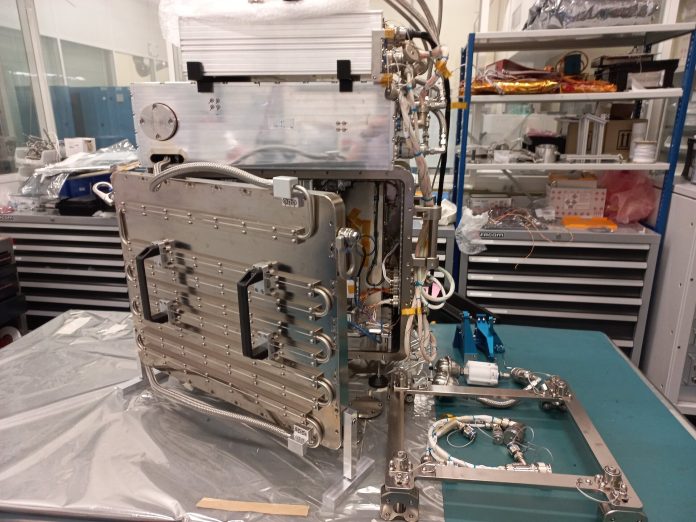

Однако вернёмся к металлам. 3D-печать металлом представляет собой более сложную техническую задачу, связанную с высокими температурами и плавлением металла. В ESA решили использовать технологию LWC (Laser Wire Cladding), как частный случай семейства прямого подвода энергии и материала DED-W, с помощью которой (в данном случае) в унисон работают лазер и сварочная проволока.

Разработчикам пришлось уменьшить принтер до размеров стиральной машины, чтобы получать изделия размерами всего 5х9 сантиметров. Очевидны ограничения технологии в космосе, которые не позволят производить даже среднеразмерные детали и подвергать их тепловому соединению. Металл, всё-таки.

Не секрет, что необходимая безопасность экипажа и само́й станции, ограниченная возможностью сложного технического обслуживания, должна быть обеспечена на беспрецедентно высоком уровне. Выбор проволоки в качестве материала — совершенно оправданное решение, поскольку использование металлопорошка обусловливает повышенные требования эксплуатации и контроля, что обеспечить на МКС в современных демонстраторах очень сложно. С другой стороны, проволока не даёт высокого качества поверхности, и поэтому космонавтам не сто́ит особо рассчитывать на получение сложных деталей. На Земле же можно из заготовки получить конечное изделие с требованиями по чертежу, подключив к процессу лезвийную механообработку. Конечно же, космонавтам помогают инженеры на Земле в плане рекомендованных к печати деталей, и чаще всего с Земли в космос отправляются уже готовые G-коды без необходимости отработки программ и подбора режимов.

Фото: процесс наплавки с помощью лазерного луча и проволоки

А теперь об экономике. Самая большая задача состояла в доставке «металлического» 180-килограммового 3D-принтера на МКС. Помните стоимость вывода каждого килограмма груза на орбиту, составляющую 25 000 долларов США? В итоге, без учета цены доставки самих материалов, стоимость инновации в космосе составляет невероятные 4,5 млн. долларов США! Нетрудно подсчитать, какова будет стоимость деталей, напечатанных в космосе. И здесь затраты на материал уже не играют существенной роли, не так ли?

Планируется, что принтер будет печатать из нержавеющей стали, как оптимального материала по прочностным характеристикам, коррозионной стойкости, отработанному процессу, неприхотливости к сварочному газу (используется азот). Высокая температура плавления стали, достигающая 1400 °C, не представляет опасности для экипажа, поскольку корпус принтера герметичен, а продукты сгорания и тепло тщательно отфильтровываются и выводятся наружу. И вот тут логично возникает вопрос или рационализаторское предложение: а давайте каким-то образом вынесем блок печати принтера наружу МКС и совершенно бесплатно будем пользоваться вакуумом, как в технологии вакуумной наплавки EB-DED/EBF3! В этом случае не потребуется сварочный и инертный газ, а также создание вакуума!

Какие же детали выбрали земляне для проверки своей концепции? Как пояснили авторы проекта, это четыре детали «интересной» формы. На самом деле эти «интересные» детали — не что иное, как цилиндрические образцы для механических испытаний на растяжение, напоминающие наш ГОСТ 1497-84. После печати в космосе эти детали, ве́сом по 250 г. каждая, планируют доставить на Землю и сравнить с эталонными образцами. Но самое интересное и шокирующее — так это время печати, которое составляет от двух до четырёх недель! Реальное время искусственно ограничивается четырьмя часами в день из-за требований по шуму на МКС, ведь вентиляторы и двигатель принтера достаточно шумные.

Фото: напечатанные цилиндрические образцы для механических испытаний на растяжение

ESA заинтересовано в создании «замкнутой космической экономики» и переработки материалов на орбите. Правда, непонятно, как они будут перерабатывать старые элементы тех же спутников для печати? Подобный демонстратор аддитивной технологии по металлу и его томский «полимерный» собрат, по мнению руководства космических корпораций мировых держав, позволят производить ремонтные комплекты важных деталей в космосе, что может в критических ситуациях спасти жизни членов экипажа МКС и сохранность станции.

Очевидно, что сегодня мы наблюдаем очень робкие попытки сделать 3D-печать в космосе таким же стандартом для проектирования и ремонта, как это уже происходит на Земле. Биопечать из живых тканей, строительная печать из лунного реголита, полимеры, композиты и металл — вот те предтечи чего-то быстрого, мультиматериального и масштабного, к чему нас подталкивают эксперты и топ-менеджеры госкорпораций.

Присоединяйтесь к обсуждению этой и других новостей в наших соцсетях: <span style="font-weight: 400;">Телеграм</span>, <span style="font-weight: 400;">ВКонтакте</span>, <span style="font-weight: 400;">Дзен</span>!