Сегодня ситуация в АТ-сфере меняется столь стремительно, что даже самым продвинутым профи просто физически невозможно отследить все тренды и составить предметное представление обо всех новинках отраслевого рынка товаров и услуг. Но это — если пытаться всё охватить в одиночку. В команде же шансы на решение задачи возрастают кратно. И потому мы, подводя краткие итоги минувшего года, опираемся на комментарии наших экспертов — успешных авторитетных практиков в сфере аддитивных технологий. Мы попросили их ответить на следующие вопросы:

— Что вы открыли для себя нового в прошлом году в части технологий, материалов, ПО для производственных процессов в АТ-сфере?

— Как внедренные новации отразились на линейке продукции вашей компании, на её конкурентоспособности, на производительности труда?

— Какие АТ-технологии, оборудование, материалы вы, исходя из вашего опыта, считаете недооценённым или наоборот, переоценённым на рынке в этом сегменте?

— Что вы, как потребители новинок рынка АТ-технологий, ждёте от разработчиков в этой сфере в наступившем году?

— Каким был минувший год для вашей компании? Назовите несколько ключевых для вас событий.

Вот что они ответили:

Олег Лысак, генеральный директор группы «ТехноСпарк»:

Группа компаний «ТехноСпарк» более 11 лет развивает различные бизнес-направления в аддитивных технологиях. Шесть лет назад мы создали несколько компаний под разные направления: инжиниринговые услуги, контрактное аддитивное производство, а также производство металлических материалов для 3D-печати, выпускающее сейчас сертифицированный титановый порошок для медицинских изделий. А наш контрактный производитель TEN Group по заказу сторонних компаний выпускает принтеры, импортозамещая ушедших с российского рынка производителей. И, конечно, мы ждём дальнейшего интенсивного развития рынка.

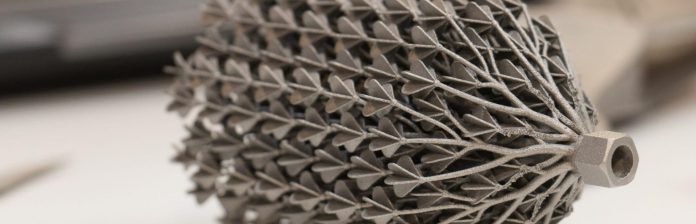

Благодаря инвестициям в новые технологии и автоматизацию процессов мы кратно снизили стоимость работ, что сделало имплантаты, изготовленные с помощью 3D-печати, более доступными для пациентов. Их использование сокращает время на операцию, при этом снижается стоимость лечения, быстрее происходит сращивание тканей и восстановление пациентов.

Для нас аддитивные технологии — не просто 3D-печать и не только материалы или программное обеспечение, но также способ по-новому организовать производство. Некоторые производства мы перезапустили, дав возможность нашим клиентам реализовывать у нас свои проекты. Мы установили три металлических и парк пластиковых 3D-принтеров. Сейчас наши мощности загружены на 70%.

Зачастую мы проектируем с нуля и предлагаем заказчикам спроектировать одно изделие из трёх или четырёх компонентов, производимых раньше отдельно. Это позволяет максимально использовать преимущества аддитивных технологий и добиться хороших экономических результатов при внедрении новых решений.

Если говорить про инжиниринг, то мы специализируемся на двух направлениях. Прежде всего это медицинский инжиниринг, который осуществляет компания СML AT Medical. Она работает в непосредственном контакте с врачами и крупнейшими медцентрами. За шесть лет работы мы спроектировали и изготовили более двух тысяч имплантатов, которые установлены пациентам и помогают им жить полноценной жизнью.

В прошлом году Росздравнадзор зарегистрировал серийное производство межпозвонковых кейджей нашего стартапа PozvonoQ. Регистрационное удостоверение регулятора открывает возможности для запуска серийного производства 3D-печати имплантатов, которыми занимается компания.

Текущий уровень развития аддитивных технологий позволяет серийно производить то, что раньше можно было выпускать крупными партиями только по традиционным технологиям. Мы тестируем проект, где скорость построения 3D-печати серийного изделия уже сравнима со скоростью производства литьём или механической обработкой. Это стало возможно с появлением нового поколения 3D-принтеров.

А ещё мы уже познакомили с технологией 3D-печати металлами такую необычную для нашего рынка индустрию, как игровая. Хотя она больше ориентирована на печать из пластика, периодически поступают заказы на печать из титана и других металлов.

В целом АТ становятся всё более популярными, и нередко клиенты ищут способ заменить детали, произведённые традиционным способом, их аналогами, изготовленными на 3D-принтере. Это не всегда оправдано, поскольку в таких случаях, помимо преимуществ 3D-печати, нужно учитывать также стоимость конечного изделия, стоимость постановки на производство, сроки выполнения заказа.

Ещё проблема для новичков в АТ-сфере: многие компании, столкнувшись с разрушением цепочек поставок, решают с помощью 3D-печати задачи импортозамещения. Но дальше они испытывают немалые сложности на стадии разработки нормативных документов. Да, при использовании аддитивных технологий существуют ограничения, связанные с сертификацией, проведением испытаний, стандартизацией. И пока мало кто из производителей знает, как оперативно решать подобные задачи. Многие по этой причине просто не хотят рисковать с внедрением изделий 3D-печати и должным оформлением новых производственных процессов. И напрасно!

Алексей Мазалов, генеральный директор АО «Центр технологической компетенции аддитивных технологий» (ЦТКАТ):

Наша компания уже больше 10 лет работает в направлении реализации НИОКТР с применением аддитивных технологий и комплексного реверс-инжиниринга.

Минувший год был насыщен технологическими прорывами. Мы стали применять технологию прямого лазерного выращивания для изготовления крупногабаритных заготовок, высокоточную электроэрозию для прожига отверстий в 3D-печатных заготовках, вертикальные термопластавтоматы для литья мелких серий из полипропилена и других полимеров, а также анализаторы химического состава для дополнения процесса реверс-инжиниринга.

В 2023 году ЦТКАТ активно отрабатывал оптимальные режимы сплавления для новых жаропрочных металлопорошковых композиций — аналогов иностранных Inconel, а также для материалов, предназначенных для атомной отрасли.

На рынке ПО появилось много отечественных и китайских компаний, которые стараются занять место ушедших из РФ разработчиков ПО. В производственные процессы внедряются автоматизированные системы и искусственный интеллект. Мы идём по пути выстраивания бизнес-процессов для внедрения ERP-системы. Тем более, что коммерческие тематики разделены у нас на три потока: заказы, проекты (НИОКТР) и разработка собственных продуктов для последующей реализации.

Говоря отдельно об АТ, можно смело утверждать, что какие-то из них переоценены, какие-то — наоборот, недооценены. Известная LB-PBF/SLM-технология развивается более 20 лет и многие считают ее панацеей от всех бед на производстве. Однако преуспели лишь те, кто не жалел денег на кадры и науку. Такие компании имеют конкурентное преимущество.

Огромный прорыв наблюдается в технологии прямой наплавки. Открываются широкие горизонты по печати крупногабаритных изделий.

Сильно недооценено направление керамики, пластиков (высокотемпературных) и композитов. Добившись в будущем высокого качества и скорости печати, можно получить идеальную машину для прототипирования.

Как потребители новинок рынка АТ мы очень ждём в этом году выхода 3D-принтера по LB-PBF/SLM-технологии с подогревом платформы построения свыше 500°C. Мы знаем, что такие разработки ведутся отечественными производителями.

Линейка продукции нашей компании расширилась благодаря новым материалам и используемым технологиям. Теперь мы можем изготавливать полноценные изделия для энергетики, космоса и авиации, используя приобретённый опыт. Отсканировав и обработав сотни изделий, мы довели до прогнозируемой системной работы процесс реверс-инжиниринга.

В целом год был непростой, но мы справились. Портфель заказов растёт, обеспечивая производство на месяцы вперёд непрерывной работы.

Михаил Родин, генеральный директор ООО «НПО «3Д-Интеграция» (AM.TECH):

Наши открытия года связаны в основном с технологиями, которые мы продвигали на рынке и использовали в собственных проектах.

Это, в первую очередь, плоды нашей кооперации с китайской компанией FHZL. Мы начинали с совместной адаптации оборудования для российского рынка, теперь продолжаем улучшать его в части автоматизации. Следующим этапом развития нашего партнёрства стало создание совместного российско-китайского предприятия ООО «FHZL RUS» по локализации сборки песчаных 3D-принтеров для российского рынка и стран БРИКС+. Мы эксклюзивно в России поставляем это оборудование. Напечатанные на нём формы и стержни используются для изготовления литых заготовок из сталей, чугуна, сплавов цветных металлов. Песчано-полимерные формы производятся по этой технологии без использования модельной оснастки и делается это в несколько раз быстрее, чем при традиционном способе по технологии ХТС.

В прошлом году мы совместно с компанией FHZL создали и вывели на рынок новую технологию 3D-печати литейной оснастки — PBJ (Polymer Binder Jetting) — струйная печать полимерных форм из PMMA для создания выжигаемых моделей. Это уникальная и очень востребованная технология для российского рынка. 3D-принтер есть у нас в демозале, и уже выполняет коммерческие заказы.

Ещё одно перспективное направление — печать металлических изделий электронным лучом в вакууме по порошковой технологии EB-PBF/ЕВМ. Серия EВМ 3D-принтеров от нашего бренда AM.TECH включает себя три машины с камерами 150, 200 и 400 мм. Эта технология электронно-лучевой плавки широко применяется во всём мире. Она оптимальна для серийного производства небольших партий деталей, так как детали могут печатается практически без поддержек, что даёт возможность заполнять деталями весь бункер. Кроме того, в в ней доступна возможность 3D-печати материалами, которые не могут быть использованы традиционными процессами. Камеры 3D-принтеров прогреваются до очень высоких температур — около 1000°C. И поскольку процесс экспонирования электронного луча очень быстрый (электронное управление) в отличие от лазера (механическое отклонение зеркал), то скорость производства деталей очень высока. По этому параметру технологии EB-PBF/ЕВМ не конкуренты ни привычное литьё, ни LB-PBF/SLM-технология. Так как технология менее требовательная к свойствам порошков, то и себестоимость печати сильно ниже традиционной. В последних установках эта технология обеспечивает высокую точность размеров при печати и высокое разрешение. При этом технологические параметры печати являются открытыми, что позволяет настраивать и редактировать их в режиме реального времени при разработке новых деталей и получения уникальных физических и механических свойств. Думаю, эта технология уже в ближайшее время станет незаменимой для российских компаний автопрома, авиационно-космической отрасли, производстве авиадвигателей и газовых турбин, а также 3D-печати биомедицинских имплантатов.

В мире быстро набирает популярность технология металлической 3D-печати струйного нанесения связующего MBJ (Metal Binder Jetting) — следующее открытие прошедшего года. Возможности BJ-технологии в целом позволяют использовать самые различные материалы — металлы и сплавы, песок, полимеры, гипс. Метод производства MBJ позволяет создавать металлические модели высокой плотности из металлического порошка. Устройство считывает данные с файла, содержащего трёхмерную цифровую модель и наносит последовательно слои порошкового материала. Порошок полезной площади каждого слоя фиксируется связующим составом. В рабочие камеры некоторых продвинутых MBJ 3D-принтеров может закачиваться инертный газ, чтобы исключить воздействие оксидации на такие материалы, как например, титан.

Технология MBJ — самый эффективный процесс для печати металлом, обеспечивающий высокую производительность и низкую стоимость готовых изделий. Одно из основных её преимуществ — быстрое получение серийных изделий практически любой геометрии без использования поддержек, низкая себестоимость печати и доступная цена комплексов. Металлические детали после 3D-печати, полученные по технологии MBJ, очень качественные и могут использоваться в различных отраслях промышленности. Под брендом AM.TECH сейчас поставляется серия, включающая в себя две машины для 3D-печати MBJ. Принтер также есть у нас в демозале.

Главным событием минувшего года для нас также стало открытие при поддержке Правительства Москвы «Московского Цифрового Завода» — площадки, где разместились три предприятия. Это опытно-конструкторское производство «AM.TECH» промышленных 3D-принтеров различных аддитивных технологий, «СПИН» — цифровое производство полного цикла, которое оказывает услуги 3D-печати — от прототипирования до производства серийных деталей, 3D-сканирования и обратного проектирования, а также Российско-Китайское совместное предприятие ООО «FHZL RUS» — площадка по локализации сборки песчаных 3D-принтеров. «Московский цифровой завод» — наш масштабный проект, используя возможности которого мы будем развиваться сами и помогать успешно развиваться нашим партнёрам и заказчикам, обеспечивая им лучший выбор технологий и обучая их работе с ними.

Теперь что касается ожиданий от поставщиков в нашем сегменте. Эти ожидания на отечественном рынке АТ сейчас во многом связаны с импортозамещающими продуктами — оборудованием, материалами, ПО. Сегодня в России нет собственной серии 3D-принтеров, способных обеспечить одинаковую повторяемость печати — для освоения технологии в профильных вузах и одновременно для промышленного применения. Мы задались целью создать именно такую серию 3D-принтеров по технологии селективного лазерного сплавления. Мы заручились поддержкой Минпромторга РФ, получили от него субсидию на разработку трёх моделей лазерных 3D-принтеров. Этот флагманский проект реализуется опытно-конструкторским производством «AM.TECH» на площадке «Московского цифрового завода». Уверены, на выходе у России появится линейка промышленного оборудования технологии LB-PBF/SLM, разработанная и производимая по мировым стандартам и обеспеченная качественным сервисом.

Андрей Берюхов, директор бизнес-направления «Аддитивное производство» ООО «Горизонт покрытий»:

Наша компания работает как в сфере позаказной 3D-печати (эксплуатируя достаточно широкий спектр аддитивного и традиционного технологического оборудования), так и по направлению разработки и выпуска собственной линейки оборудования, использующего АТ в качестве основного производственного цикла (речь идёт о мобильных комплексах аддитивного производства). И по каждому направлению мы открывали для себя что-то новое в прошедшем году.

Минувший год был для нас плодотворным. Мы трансформировали нашу совместную с Институтом технологий материалов «Сколтех» лабораторию аддитивных технологий из ориентированной в первую очередь на выполнение научно-исследовательских работ площадки в производственное подразделение, способное выполнять достаточно широкий спектр задач, начиная от цифрового инжиниринга изделий под технологии 3D-печати и заканчивая изготовлением аддитивным способом функциональных изделий клиентов «под ключ».

Высокий спрос нефтегазового комплекса на импортозамещение компонентов технологического оборудования позволил нам обеспечить практически постоянную загрузку нашего аддитивного оборудования в течение всего 2023 года. Наш участок 3D-печати, использующий оборудование, работающее по технологии LB-PBF/SLM, функционирует в режиме 24/7 начиная с мая прошлого года, и обеспечивает непрерывный процесс изготовления заготовок корпусов диагностического оборудования для буровых установок из жаропрочных никелевых сплавов марки Inconel.

Также в прошедшем году мы выполнили первый контракт на изготовление, поставку и запуск мобильного комплекса аддитивного производства изделий из полимерных материалов КАП-АМ (П). Это направление показало свою востребованность в рамках обеспечения процессов оперативного ремонта различных видов техники в удалённых районах и там, где наблюдаются проблемы с логистикой и доступом к необходимой номенклатуре запчастей и комплектующих.

В части новинок оборудования для аддитивного производства, с которыми удалось познакомиться в 2023 году, отмечу в первую очередь китайских производителей техники для 3D-сканирования. Наблюдается общая тенденция, с одной стороны, к снижению стоимости такого оборудования (что ещё больше ускоряет темпы развития этой технологии), а с другой — к существенному расширению эксплуатационных характеристик, доступных пользователю. Например, ручные и стационарные 3D-сканеры китайской компании «Shining 3D» линейки «Einscan» имеют сейчас очень неплохие характеристики по соотношению «цена-качество». Это достаточно сбалансированный продукт, который мы планируем использовать как в своих проектах в рамках работ по направлению «реверс-инжиниринг», так и предлагать в составе своей продукции, реализующей принцип мобильных комплексов в сфере аддитивного производства.

Также отдельного внимания заслуживает развитие технологии лазерной наплавки проволоки DED-W, например, от испанской компании «Meltio 3D». Эта технология имеет преимущества как по сравнению с наиболее популярной в сфере 3D-печати металлами технологией синтеза на подложке LB-PBF в части технико-экономических показателей (стоимость исходного сырья, производительность, характеристики синтезированного материала, возможность использования для ремонтно-восстановительных работ), так и по сравнению с технологиями DMD и WAAM (а именно: более высокие характеристики наплавленного материала, геометрическая точность получаемой заготовки).

Если говорить о новых технологиях или продуктах, с которыми мы уже работаем, то можно отметить следующее. Современные системы 3D-сканирования мы используем в составе оборудования мобильных комплексов аддитивного производства и реверс-инжиниринга, которые либо уже производим, либо в настоящий момент разрабатываем силами наших конструкторов. Актуальные и перспективные модели 3D-сканеров обладают необходимым уровнем мобильности, надёжности и производительности, при этом стоимость этого оборудования сейчас делает его достаточно доступным для широкого круга пользователей.

Спектр видов аддитивных технологий на текущий момент уже достаточно широк. Причём некоторые из них явно незаслуженно обделены вниманием, особенно со стороны отечественных участников рынка. Например, технология прямого лазерного выращивания проволочным материалом DED-W. Это направление имеет значительное преимущество в части экономических показателей процесса как выращивания заготовок, так и ремонта изношенных или повреждённых изделий. У него также есть такие преимущества перед «традиционными» порошковыми технологиями, реализующими принцип прямого подвода энергии DMD, как мобильность и неприхотливость. Также мало внимания в нашей стране уделяется разработке профильного ПО для проектирования изделий под технологии аддитивного производства, которое могло бы в полной мере реализовать все преимущества АТ (например, полноценный программный модуль топологической оптимизации деталей, как это реализовано в ПО от «nTopology»).

Есть и переоценённые технологии, причём как у нас в стране, так и в мире. Взять, к примеру, всем известную технологию LB-PBF. На международном рынке сейчас можно наблюдать так называемые «лазерные войны», когда производители, пытаясь побороть главный недостаток этой технологии — относительно невысокую производительность, идут по пути кратного увеличения количества лазерных источников в составе одной машины (речь уже идёт о двух — трёх десятках), что значительно усложняет как конструкцию оборудования, так и процессы сервисного обслуживания, калибровки и т.д. В нашей стране избыток внимания к этой технологии выражается в множестве параллельно ведущихся разработок отечественных образцов оборудования, материалов и ПО, предназначенных для работы именно с технологией LB-PBF. Фокусируясь на развитии, по сути, только одной этой технологии, чрезмерно сосредоточивая на этом направлении финансовые и кадровые ресурсы, мы в масштабе отечественного рынка АТ получаем дефицит этих ресурсов в направлениях развития других технологий аддитивного производства. В результате они либо развиты сла́бо, либо вообще не представлены в России.

В ближайшей перспективе мы ждём (и сами постараемся активно этому способствовать) максимально активного процесса развития отечественных технологий прямого лазерного выращивания проволочными материалами. Надеюсь, мы сможем сформировать достаточно уверенный спрос на эту технологию, чтобы стимулировать процесс разработки у нас в стране как оборудования и материалов, так и специализированного ПО для этой технологии. Кроме того, будем следить за новинками программных продуктов, особенно в области проектирования изделий под технологии аддитивного производства. Также нельзя оставлять без внимания разработку отечественных материалов, в первую очередь для металлической 3D-печати.

Илья Виноградов, генеральный директор компании «3Д Вижн»:

Для нашей компании, наверное, основным открытием в сфере АТ стало программное обеспечение Voxeldance Additive. Это решение на данный момент из-за санкций не имеет аналогов в России и качественно заменило ушедший с рынка Materialise. На второе место я бы поставил приятно удививший своим качеством восковый 3D-принтер производства FlashForge, который не уступает по качеству печати, а по скорости заметно превосходит бывший эталон рынка 3D-принтеры серии Projet от компании 3dsystems. Также дополнительно отмечу новую крупноформатную линейку производителя Eplus3d — три новые модели ep-m825, ep-m1250 и ep-m1550, которые произвели настоящий фурор в области габаритной 3D-печати, ведь в топовой комплектации венец творения Eplus3d оснащается высокопроизводительной системой из 25 лазеров.

В нашем ЦАТ был внедрён 3D-принтер FlashForge Waxjet 410, который сразу обрёл своё место в производственном цикле компании. Увеличение скорости производства промышленных восковых изделий с ним выросло более чем в 2 раза, по сравнению с давно имеющимися в нашем арсенале 3D-принтерами Projet 3500 CPXMax. В остальном по производственному направлению мы развивались вширь и докупали уже имеющееся оборудование и технологии для увеличения объёмов производства.

Компания за прошедший год выросла как в АП — и на данный момент обладает одним из самых крупных ЦАТ в России, — так и в сфере интеграции оборудования. Ключевыми для нас событиями стали долгосрочные контракты с мировыми лидерами в своих областях: компаниями Eplus3d, Shining3d и VoxelDance. Мы очень гордимся тем, что по итогам 2023 года компания VoxelDance признала нас крупнейшим поставщиком их программного обеспечения в мире. Также важным шагом для нас было сотрудничество с российским производителем Onsint, темпы роста которого впечатляют. Становление нас, как поставщика оборудования произошло не только на рынке промышленного оборудования, но и в среднем ценовом сегменте за счёт активного участия в поставка оборудования в сфере образования. С этой целью мы заключили долгосрочные контракты с такими известными производителями как Picaso, Anycubic, Creality и другими.

Если говорить про направление интеграции АТ, то активный рост мы наблюдали в стоматологической сфере за счёт большого прогресса в качестве и скорости печати у LCD-технологии. Честно говоря, мы были сами приятно удивлены детализацией и скоростью у новых 3D-принтеров производства Anycubic. Также очень активно развивается направление реверс-инжиниринга, для замещения иностранной продукции отечественной, и новые 3D-сканеры производства Shining3d, как обычно, показали передовые разработки компании, части из которых нет аналогов в подобном форм-факторе устройств.

Теперь что касается недооценённых и переоценённых технологий и материалов в нашей сфере. Считаю, что переоценённых материалов нет — на каждого заказчика есть именно тот материал, который адаптирован для его конечных нужд. На мой взгляд, из-за тренда 3D-печати различных металлических сплавов есть определённое количество избыточных задач, которые быстрее и дешевле решаются традиционными методами производства. Из недооценённых технологий мы видим большую нишу рынка для внедрения керамики и керамонаполненных материалов. Внедрение подобного материала ещё несколько лет назад позволило одному из клиентов полностью изменить подход в своём производстве и сократить издержки более чем наполовину.

В наступившем году мы в первую очередь ждём расширения возможности АТ на печать из специализированных материалов типа PEEK, PEI и др. Сегодня только очень узкий круг производителей (и почти все они санкционные) имеют возможность качественно работать с данными материалами. Мы уверены, что наши партнёры в 2024 году смогут дооснастить свои машины новыми модулями, позволяющими использования все возможности этих материалов без ограничения геометрии. Это касается и непрерывной печати из углеродного волокна: на мой взгляд, в выпуске подобных машин отечественным производителям требуется сделать последний шаг к качественной печати. Тем более, все возможности по производству специальных материалов есть у российской компании, лидера рынка по производству расходных материалов — НПО «3Д Солюшнс».