Отраслевой портал «INDUSTRY3D» продолжает серию публикаций посвященных технологии ЭЛП (EBM). В предыдущей статье мы познакомили наших подписчиков с российским брендом «AM.TECH», который представил 3 промышленных 3D-принтера технологией ЭЛП (EBM) для Российского рынка. В этой статье мы рассмотрим историю появления технологии ЭЛП (EBМ) и ее технические возможности. Расскажем о реальном применении данной технологии на примерах, также познакомим с технологией Прямого электронно-лучевого производства (EBDM),

Технические общие сведения

Электронно-лучевое плавление (Electron Beam Melting, EBM), изобретенная компанией «Arcam», является одним из способов аддитивного производства с использованием металлических порошков. Технология ЭЛП(EBM) была исследована и разработана для быстрого прототипирования, использовании в аддитивном производстве, для производства оснастки и биомедицинской инженерии. Технология ЭЛП (EBM) использует энергию электронного луча для расплавления металлического порошка «слой за слоем» для 3D-печати деталей.

Благодаря способности 3D-печати создавать сложные геометрические формы, процесс ЭЛП (EBM) подходит для серийного производства небольших партий деталей. Этот процесс позволяет производить индивидуальные детали, оптимизированные в CAD со сложной геометрией, которые не могут быть произведены традиционными технологиями производства. Процесс напрямую использует данные CAD и завершается за один шаг, поэтому скорость производства деталей очень высока. После завершения проектирования дизайнер может получить спроектированную деталь в течение 24 часов после 3D-печати. С помощью этого процесса значительно сокращается время выполнения заказа по сравнению с литьем в песчаные формы или литьем по выплавляемым моделям. В производственном процессе ЭЛП (EBM) и вакуумная технология объединяются для получения высокой мощности, что обеспечивает отличные механические свойства материалов. Кроме того, электронно-лучевая технология также способствовала разработки еще одной технологии прямого электронно-лучевого производства (Electron Beam Direct Manufacturing, EBDM).

История развития технологии EBM

Технология была получена из известной технологии электронно-лучевой сварки. В электронно-лучевой сварке используются электронные лучи большой мощности для непосредственного расплавления сварочного материала в вакуумной среде или почти в вакуумной среде. Используя электронный луч для быстрого сканирования, чтобы сформировать зону плавления куда подаётся металлическая проволока, чтобы шаг за шагом помещать ее в зону плавления в соответствии с линией сканирования электронно-луча. Электронный луч расплавляет металлическую проволоку тем самым образуя отложение расплавленного металла. Эта технология разработана совместно с Массачусетским технологическим институтом (MIT) и «Pratt & Whitney» в 1990-х годах и используется для производства больших дисков турбин.

Основа технологии электронно-лучевого плавления (EBM) заключается в том, что развитие электронно-лучевой сварки в то время было хорошо изучена. Электронный пучок промышленного класса может достигать десятков киловатт и может плавить и сваривать металлические пластины толщиной более 40-100 мм. Электронные лучи могут сваривать алюминиевые сплавы, титановые сплавы, жаропрочные сплавы на основе никеля и т. д.

Из-за большого диаметра точки фокусировки электронного пучка тепловой эффект при сварки сильный, а точность производства деталей ограничена. Электронно-лучевое плавление (EBM) позволяет получить более точную заготовку детали, чем прецизионное литье, что может сократить рабочее время и затраты на механическую обработку примерно на 70-80%.

Также с момента п мощной электронно-лучевой технологии в конце 1990-х годов, Китай также начал активно проводить исследования в области аддитивного производства. После 2006 года было официально создано научно-исследовательское подразделение для применения быстрого прототипирования по технологии электронно-лучевого плавления (EBM). Используя различные типы материалов для изучения быстрого и стабильного плавления с последующим затвердеванием и контролем структурной деформации. В настоящее время эта технология используется для производства деталей самолетов и применяется при разработке новых деталей.

Технология быстрого прототипирования ЭЛП(EBM) все еще имеет некоторые технические трудности, которые требуют дальнейшего изучения, такие как высокая теплоотдача в процессе 3D-печати, также есть трудности контролирования металлографической структуры металлических компонентов, когда 3D-печать происходит достаточно длительно по времени, а первые слои затвердевшей части находятся в зоне высоких температур. Имеются трудности в контролировании роста металлических кристаллов, что приводит к внутреннему напряжению больших деталей и так далее. Формирование электронного пучка не эффективно для 3D-печати внутренних полостей, торсионных тел, тонкостенных полостей и т.д. Точность поверхности сетчатой решетки находится на миллиметровом уровне, поэтому после 3D-печати по-прежнему требуется традиционная прецизионная обработка, а также традиционная термическая обработка или даже ковка.

Не смотря на текущие проблемы, скорость 3D-печати ЭЛП(EBM) в настоящее время является самой высокой в сравнении с другими технологиями аддитивного производства, которая может достигать 15 кг / час. Индустриализация оборудования является востребованной, а цена создания производственной линии остается невысокой, а с появлением российского бренда «AM.TECH» отраслевой портал «INDUSTRY3D» ожидает большую заинтересованность потенциальных клиентов на Российском рынке. Технология ЭЛП(EBM) также обладает определенной сварочной способностью, поэтому используется для ремонта поверхности металлических деталей и тем самым имеет широкую перспективу применения. В области двигателестроения США и Китай в настоящее время активно исследуют технологию 3D-печати металлами почти с чистой формой монокристаллического металла с электронно-лучевым управлением. Уже сейчас достигнут прорыв, который снизил проблемы дорогостоящего производства традиционных монокристаллических лопаток турбин. Также произошли значительные улучшения характеристик авиационного двигателя, что дало большой толчок к развитию и совершенствованию авиационных газотурбинных двигателей.

Технология ЭЛП (EBM)

Металлические детали после 3D-печати, полученные селективным лазерным плавлением (SLM) или технологией металлической 3D-печати струйного нанесения связующего (MBJ), очень качественные и могут использоваться в различных отраслях промышленности. Однако не все детали, произведенные 3D-печатью, имеют характеристики с плотностью 100%. Технология электронно-лучевого плавления (EBM) решает эту потенциальную проблему. Она аналогична принципу DMLS и SLM, за исключением того, что источником тепловой энергии является не лазерная установка, а электронный луч и 3D-печать происходит в вакуумной среде.

Во время 3D-печати происходит бомбардировка металлического порошка высокоскоростными электронами и при этом генерируемая кинетическая энергия преобразуется в тепловую энергию для расплавления металлического порошка.

Электронный пучок генерируется электронно-лучевой пушкой, расположенной в верхней части вакуумной камеры. Электронная пушка неподвижна, в то время как электронный пучок может управляться контролируемым образом, чтобы достичь всей рабочей зоны 3D-печати. Когда нить накаливания нагревается до определенной температуры, то начинает испускать электроны. Электроны ускоряются до половины скорости света в электрическом поле. Затем электронный пучок управляется двумя магнитными полями. Первое магнитное поле действует как электромагнитная линза и отвечает за фокусировку электронного пучка до нужного диаметра. Затем второе магнитное поле направляет сфокусированный электронный пучок в желаемую рабочую точку на рабочую платформу построения.

Прежде чем электронный пучок начнет сканировать и расплавлять первый слой металлического порошка, ракель для нанесения порошка на рабочую платформу построения равномерно распределяет материал, подаваемый из бака, где находится порошок, в соответствии с высотой первого слоя. После того, как распределение порошка завершено, электронная пушка испускает электронный пучок, а расплавленный металлический порошок выборочно сканируется в соответствии с толщиной первого слоя и трехмерной модели. После того, как порошок сканируется электронным пучком, он быстро плавится и затвердевает. Когда происходит сканирование электронным лучом, порошок в сканируемой области расплавляется, затем порошок наносится повторно и процесс снова повторяется, так слой за слоем происходит 3D-печать детали.

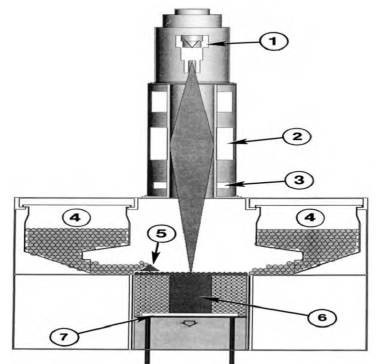

Часто в настоящее время технология ЭЛП (EBM) в качестве сырья использует титановые сплавы. Рассмотрим базовый процесс на принципиальной схеме: Основной процесс технологии ЭЛП(EBM) с использованием сплава Ti-6Al-4V. Перед началом электронно-лучевого плавления (EBM) помещаем в камеру построения платформу (7), плашмя на слой порошка кладем загрузчик подачи порошка (5), равномерно распределяем металлический порошок в баке подачи порошка (4) на платформу построения (на котором первый слой порошка) электронный луч испускаемый электронной пушкой (1), проходит через фокусирующую линзу (2) и отражающую пластину (3) проецируемый на слой порошка, в соответствии с информацией профиля первого слоя и заданной модели детали. Далее область порошкового слоя выборочно расплавляется с образованием двумерного поперечного сечения детали в горизонтальном направлении. Поршень цилиндра с платформой построения опускается на высоту слоя следующего построения. Поршень порошкового цилиндра поднимается на такое же расстояние, а загрузчик снова распределяет второй слой порошка и электронный луч начинает сканировать расплавленный порошок в соответствии с CAD второго слоя для 3D-печати. Таким образом, повторяющийся процесс слой за слоем (6) может, наконец, получить форму производимой детали. После завершения 3D-печати и полного остывания в камере построения, деталь вынимается для дальнейшей постобработки.

Основные преимущества технологии ЭЛП(EBM)

Технология ЭЛП (EBM) обладает такими преимуществами, как эффективность, отличные показатели чистоты и плотности материала, возможность 3D-печати материалами, которые не могут быть использованы традиционными процессами.

(1) Эффективность

Если одновременно обрабатывается много деталей, то ПО системы ЭЛП (EBM) будет управлять электронной пушкой и делить электронный пучок, испускаемый электронной пушкой, на несколько электронных пучков. Площадная 3D-печать для обеспечения эффективности работы. По сравнению с однократным электронно-лучевым сканированием, время сканирования каждого слоя очень быстрое, что обеспечивает высокую эффективность.

(2) Высокая чистота материала

Чистка в камере построения проводится пылесосом перед началом 3D-печати технологией ЭЛП (EBM). Весь процесс 3D-печати осуществляется в вакуумной среде и заполняется инертным защитным газом гелием, чтобы избежать окисления порошка во время 3D-печати, поэтому после работы оборудования почти не образуются родственные оксиды, а загрязнение материала низкое.

(3) Высокий коэффициент использования сырья

По окончании 3D-печати платформа построения автоматически опускаться до тех пор, пока не соприкоснется с радиатором. Радиатор передает тепло от детали к стенке полости, чтобы сократить время, необходимое для охлаждения, а затем деталь очищается от неиспользованного порошка, который после просеивания используется повторно.

(4) Равномерное уплотнение детали

На уплотнение материалов влияют многие факторы, такие как текучесть частиц порошка и стратегия построения материала. 3D-печать технологией ЭЛП (EBM) позволяет достигать равномерного уплотнения материалов с отличной плотностью.

(5) 3D-печать материалами, которые не могут быть использованы в традиционных методах производства

Из-за недостатков, таких как хрупкость при комнатной температуре и плохой технологичности сплавов на основе TiAl, традиционные методы производства этого сплава не удовлетворяют потребностям промышленности. В данном случае технология ЭЛП (EBM) предпочтительней для использования в качестве процесса 3D-печати с использованием сплава TiAl.

Текущие исследования и разработки сосредоточены на производстве деталей для автомобильной промышленности, авиационно-космической отрасли и 3D-печати биомедицинских имплантатов. Типичными областями применения являются небольшие партии деталей со сложной геометрией, которые часто требуют слишком длительного времени для выполнения заказа и времени производства с использованием литья и механической обработки, или коэффициент использования материала в традиционных процессах слишком низок.

В авиационно-космической отрасли эта технология используется для 3D-печати деталей, геометрия которых недоступна для производства другими технологиями.

Например: сложные конструкции с применением био-дизайна, предназначенные для снижения веса, облегченная конструкция с внутренними полостями, оптимизированная конструкция для распределения веса и управления потоком, оптимизация распределения материала и напряжений, конформная конструкция каналов охлаждения.

В индустрии профессиональных гонок, команды используют эту технологию для создания деталей с высокой продуктивностью или прототипов.

В настоящее время при проектировании транспортных средств нового поколения в основном учитывается экономия топлива, снижение массы и соответствие экологическим требованиям. В соответствии с этим требованием, основным материалом для применения будущих автомобилей будут титановые сплавы. По мере быстрого развития технологии быстрого прототипирования из титанового сплава текущее применение 3D-печати технологией ЭЛП (EBM) в области автомобилестроения в основном включает в себя пять аспектов:

- Непосредственное производство сложных конструкционных деталей;

- Производство легких конструкционных деталей для автомобилей;

- Настройка специальных заготовок и испытательных инструментов;

Производство моделей транспортных средств. Шасси, приборная панель, сиденья, некоторые детали двигателя и внешние детали кузова автомобиля могут быть изготовлены по технологии ЭЛП (EBM).

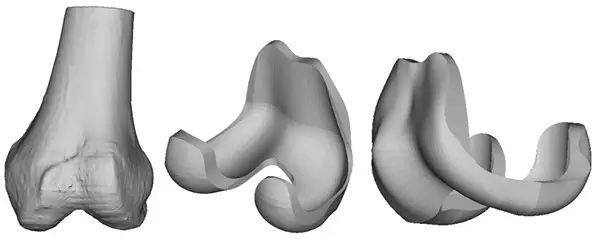

В области медицины ортопедические имплантаты, изготовленные на заказ, могут использоваться для эффективного замещения искусственных костей произвольной формы с использованием металлов, таких как коммерчески чистый титан или титановые сплавы. Специфическая для пациента искусственная коленная или седалищная кость является более адаптируемой и долговечной, а большинство процедур ортопедической имплантации является 3D-печать индивидуальных протезов.

Конкретные примеры применения

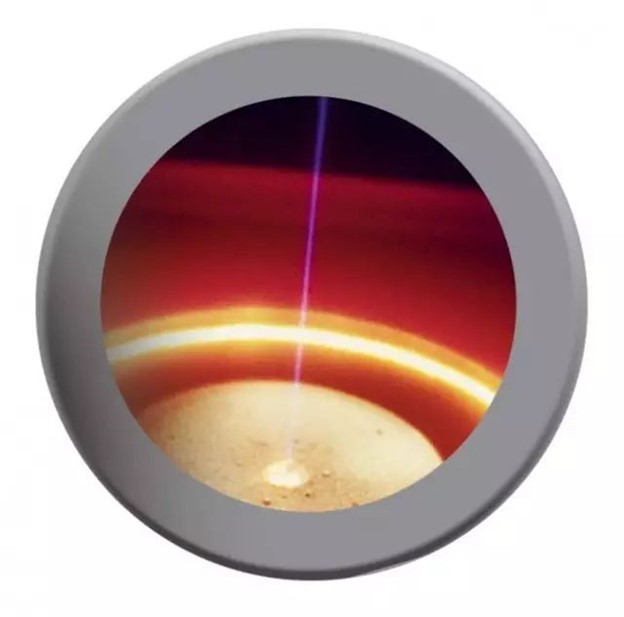

1.Технология 3D-печати для производства двигателя LEAP

Компания Avio, входящая в состав GE Aviation, разработала новую технологию 3D-печати металлом для нового двигателя LEAP. Газотурбинные лопатки реактивного двигателя, изготовленные этим процессом, где используется новый электронный пучок в десять раз мощнее, чем традиционное лазерное плавление, а толщина слоя при 3D-печати порошка титана увеличена в 4 раза. Тем самым увеличив эффективность производства, теперь для производства 8-лопастной турбины требуется всего 7 часов, что позволяет ежегодно экономить1,6 миллиона долларов США на затратах на электроэнергию.

Семейство двигателей LEAP уже коммерчески доступно. Среди них LEAP-1a используется для Airbus A320neo, LEAP-1b используется для Boeing 737MAX, а LEAP-3c используется для больших самолетов C919 китайского производства.

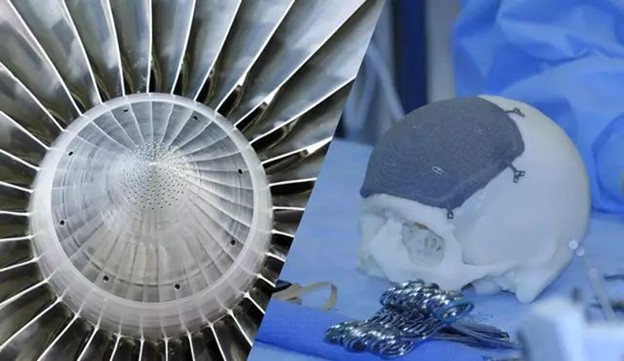

2.Индивидуальное протезирование (имплантаты)

В мире существуют исследовательские программы, связанные с технологией протезирования на заказ. Области исследований включают в себя: оптимизацию интерфейса кость-протез для повышения производительности, уменьшение ре-моделирования кости из-за лучшего распределения нагрузки, индивидуализацию протезов из-за различий в размерах и форме требуемых большеберцовой и бедренной костей, 3D-печать протезов из титана технологией ЭЛП (EBM).

Статистические данные говорят, что каждый год в США более полумиллиона человек нуждаются в имплантатах тазобедренного или коленного сустава для восстановления повреждений суставов. Основная проблема с этим типом хирургии заключается в том, что каждый из нас индивидуален, поэтому типичный протез не будет идеально подходить к телу большинства людей, что значительно сокращает продолжительность жизни и функцию костных протезов. Чтобы устранить недостатки обычных костных протезов, Университет штата Северная Каролина работает над разработкой индивидуальных костных протезов для конкретных пациентов на основе компьютерной томографии (КТ). Результаты компьютерной томографии преобразуются в CAD-модель сустава пациента, что позволяет спроектировать индивидуальный костный протез, который идеально подходит телу пациента по форме и геометрии. Нестандартные имплантаты могут быть изготовлены методом литья по выплавляемым моделям с использованием RP-шаблона в качестве мастер-шаблона, но это занимает значительное время и является трудоемким процессом. Это может привести к непомерно дорогим имплантатам. Благодаря технологии ЭЛП (EBM) и недавно разработанному титановому сплаву, производство имплантатов может быть завершено всего за несколько часов и не требует небольшого труда для выполнения той же ручной очистки, что и традиционные имплантаты.

3.Пластины для тяжелых переломов

Костные пластины из титана и нержавеющей стали часто используются для восстановления и укрепления тяжелых переломов у людей или животных. Стандартные пластины обычно бывают разных размеров и, как правило, плоские с отверстиями, равномерно расположенными через них. Во время операции хирург использует ручные инструменты для придания костной пластине формы конкретной костной структуре пациента. Этот итеративный процесс значительно продлевает время операции и увеличивает риск травм и инфекций. Во многих хирургических случаях трудно выровнять кость с равномерно расположенными отверстиями в костной пластине и установить винты. В новом проекте в Университете штата Северная Каролина технология ЭЛП (EBM) используется для разработки индивидуальных костных пластин на основе компьютерной томографии для конкретного пациента. Хирург решает, где разместить отверстия для винтов для достижения наилучших результатов, и пластина будет спроектирована так, чтобы идеально подходила к кости.

EBDM: Технология Прямого электронно-лучевого производства

Технология прямого электронно-лучевого производства (EBDM, Electron Beam Direct Manufacturing) — это технология, разработанная компанией «Sciaky) в 2009 году. В отличие от технологии электронно-лучевого плавления (EBM), представленной ранее, уникальность технологии (Sciaky) заключается в том, в головку 3D-печати в качестве материала подается проволока, а электронный луч используется для непосредственного плавления и 3D-печати материала на головке. Таким образом, можно сказать, что технология ПЭЛП (EBDM) производит 3D-печать металлических деталей по каплям. Точность и качество 3D-печати очень высокие. Что еще более важно, он в основном технология не производит никаких отходов, происходит экономия сырья. Учитывая цену на металлы, это оказывает большое влияние на снижение затрат.

Технический принцип EBDM (Источник: thre3d.com)

США планируют использовать технологию ПЭЛП (EBDM) для производства нескольких частей истребителя-невидимки пятого поколения F35 и в настоящее время проводят различные испытания. Предполагая, что будет произведено около 3000 F35, технология ПЭЛП (EBDM) может сэкономить 100 миллионов фунтов стерлингов только для элеронов. Ожидается, что детали из титанового сплава будут использовать технологию ПЭЛП (EBDM), так как эта технология станет ключом к снижению затрат без ущерба для качества в производстве. В настоящее время для 3D-печати используются сплавы титан, тантал, индий-никелевый сплав и другие, которые могут быть непосредственно применены технологией ПЭЛП (EBD). Максимальный размер 3D-печати, составляет около 5,7 м х 1,2 м х 1,2 м. В прошлом году «Sciaky» произвела в общей сложности более 10 000 деталей, а ее клиентами являются Министерство обороны США, Air Force, Boeing и т. д.

Эпилог

Технологии ЭЛП (EBM) не только восполняет недостатки традиционных процессов, но и позволяет изготавливать металлические изделия сложной формы, которые раньше невозможно было произвести. Конечно, технология ЭЛП (EBM) не является панацеей для всего производства деталей, так как подходит для производства небольших партий и деталей малого объема. В процессе ее применения еще существует множество проблем, но технология 3D-печати ЭЛП (EBM) имеет много преимуществ и очень подходит для разработки новых продуктов. В будущем технология 3D-печати ЭЛП (EBM) будет все более востребована с развитием новых материалов и процесса 3D-печати.

Этой статьей отраслевой портал «INDUSTRY3D» хочет не только познакомить своих подписчиков с технологией ЭЛП (EBM) на примере зарубежного опыта, но используя их опыт показать перспективные возможности применения этой технологии в Российской федерации. Также мы хотим привлечь внимание к российскому бренду «AM.TECH», который имеет три различных по конфигурации рабочей камеры и функционального применения 3D-принтеров технологии ЭЛП (EBM): «AM.TECH»- 150, 200, 400. Уже скоро откроется «Московский цифровой завод», который будет оказывать услуги 3D-печати, в том числе и ЭЛП (EBM).

Подписывайтесь на наш портал, чтобы не пропустить интересные публикации.