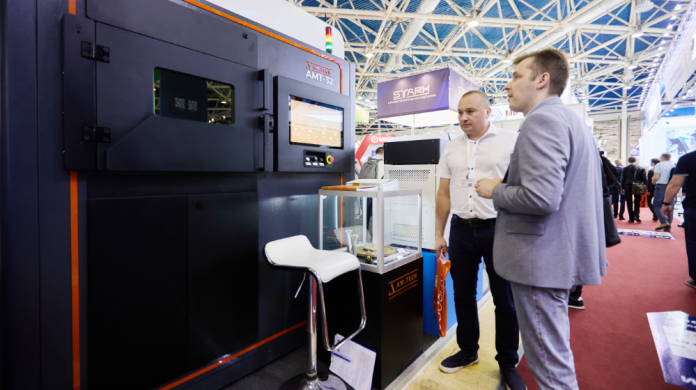

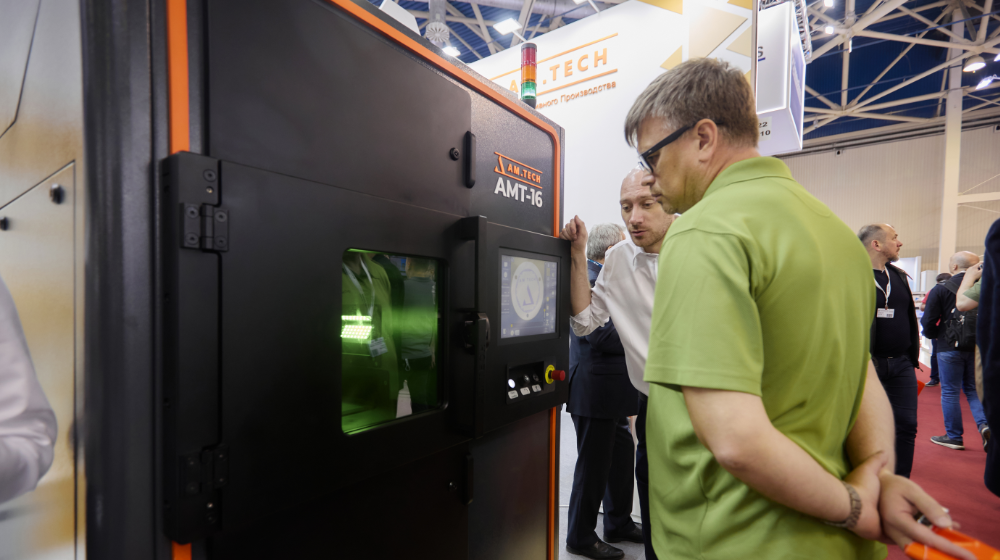

На недавно прошедших одна за другой крупнейших промышленных выставках «Металлообработка» и «Росмолд» компания «НПО «3Д-Интеграция» представила в работе свою новинку – малогабаритный однолазерный 3D-принтер АМТ-16. Это первая машина из разрабатываемой компанией линейки промышленных однолазерных и многолазерных аддитивных комплексов для послойного лазерного синтеза металлических порошковых материалов. В рамках Постановления Правительства РФ № 1649 ООО «НПО «3Д-Интеграция» получила от Минпромторга РФ субсидию на её разработку. Редакция портала Industry3D следит за ходом реализации этого амбициозного проекта, нацеленного на создание серийно выпускаемого оборудования для аддитивного производства в нескольких модификациях, способного обеспечить высокую повторяемость технологического процесса синтеза. За подробностями мы обратились к руководителю продуктового направления L-PBF компании «НПО «3Д-Интеграция» Павлу Ладнову.

– На какой стадии сейчас находится проект? Что уже сделано?

– Активной разработкой линейки нашего оборудования – АМТ-16, АМТ-32 и АМТ-64 мы занимаемся с февраля 2023 года. В конце прошлого года мы выпустили в коммерческий доступ нашу первую установку для селективного лазерного сплавления модели АMT-16.

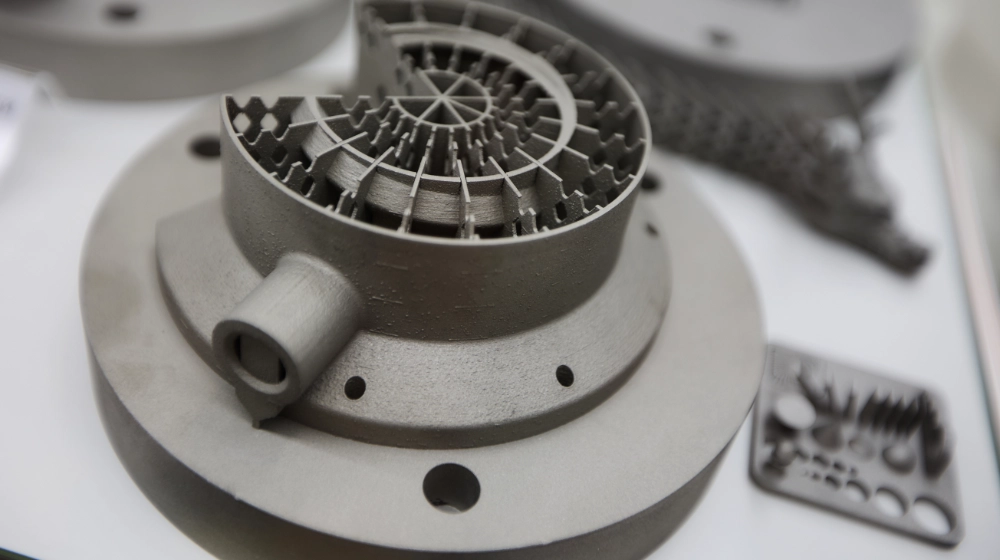

И сегодня у нас уже есть как минимум два предзаказа на эту машину. Контракты подписаны с высокотехнологичными предприятиями, выпускающими наукоёмкую продукцию. Надо отметить, что мы ориентируемся именно на таких промышленных заказчиков, и потому уже в первом малогабаритном аддитивном комплексе заложены решения, необходимые для промышленной эксплуатации. Наше оборудование сейчас активно тестируется в ходе работ на сборочной площадке предприятия – мы печатаем довольно большое число образцов для различных видов испытаний с целью подтверждения гарантированных свойств синтезированного материала. К концу этого года, после завершения основной стадии НИОКР мы планируем выпустить среднегабаритный двухлазерный аддитивный комплекс АМТ-32 с габаритами рабочей области не менее 320 х 320 х 400 мм. Предполагается, что в коммерческом доступе это оборудование будет доступно в первом квартале 2025 года.

– То есть, в установленные Минпромторгом РФ сроки укладываетесь?

– Конечно! Министерство тщательно следит и за соблюдением сроков, и за тем, чтобы линейка нашего оборудования с полным правом могла считаться российским продуктом.

– А как обеспечивается это право?

– Компания «НПО «3Д-Интеграция» под брендом AM.TECH является обладателем полного комплекта конструкторской, технологической документации на аддитивные комплексы АМТ и документации на используемое в них программное обеспечение. Каждые полгода мы обязаны представлять в Минпромторг документы строгой отчётности по реализуемому проекту, в том числе технологическую документацию. Кроме того, наше производство посещает выездная комиссия министерства, чтобы на месте удостовериться, что работы ведутся именно на нашей площадке, ведь мы здесь сами осуществляем сборку, настройку, наладку машин, а также, что мы используем комплектующие от российских поставщиков.

– Пожалуйста, назовите хотя бы нескольких из них.

– Например, автоматическая система управления у нас сделана на базе решений компании ОВЕН – известного отечественного разработчика АСУТП (Автоматизированная система управления технологическим процессом – прим. ред.), у этого же партнёра взяли определённые датчики, например, датчики давления. Всё «железо» также производится в России, заказы на него мы разместили на ряде предприятий Москвы, центральных регионов страны и Урала. У российских же поставщиков берём и тестируем модели различных защитных стёкол для камеры, оптические защитные стёкла для лазерной резки, которые подходят и для технологии L-PBF, и еще целый ряд определенных деталей.

– А как контролируете качество поставляемых компонентов?

– Сейчас на предприятии формируется отдел технического контроля, а пока что входной контроль деталей для комплексов АМТ осуществляет технологический отдел, он же работает с поставщиками комплектующих, утрясает возникающие вопросы по их качеству.

Теперь что касается программного обеспечения. Как я уже упоминал, у нас используются контроллеры на базе ОВЕН. Специалисты нашей компании, многие годы занимавшиеся системами контроля и КИПиА, (Контрольно-измерительные приборы и автоматика – прим. ред.), провели серьёзную работу по программированию и прошивке наших систем. Кроме того, сотрудники, в числе которых, кстати, есть кандидаты физико-математических наук, пишут программное обеспечение для постпроцессинга, ведь задача по написанию ПО для подготовки файла работы – это больше оптимизационная, математическая задача, которую у нас в компании решают собственными силами. Совсем недавно мы получили в Роспатенте свидетельство об ЭВМ-программе. Наше решение называется программный комплекс «PrintMate». К концу 2024 года планируем получить свидетельство от Минцифры РФ, подтверждающее «российскость» программного обеспечения для серии АМТ. В конце июля ждите анонс первого релиза нашего ПО.

– Уточним: это ОВЕНовская платформа, но кастомизированная под конкретные задачи L-PBF?

– С точки зрения аппаратного обеспечения для непосредственного управления станком – да, однако интерфейс взаимодействия оператора с оборудованием (человек-машина) всё же является нашей собственной разработкой. Здесь, например, реализован ряд решений для вывода отчёта о проведённом технологическом процессе без возможности редактирования, что особенно важно при отслеживании качества продукции в серийном промышленном производстве.

Если говорить о постпроцессоре для формирования файла работы – это полностью наша разработка, в которую внедрены определённые решения, максимально ориентированные на особенности технологического процесса L-PBF.

– Но вот лазерная оптическая система у вас, должно быть, импортная?

– С лазерной оптикой в компании ведётся серьезная работа. Мы привлекаем профильных специалистов из отрасли оптических расчётов для её проектирования. Да, на российском рынке имеются проблемы, связанные с оптомеханикой. Точную оптомеханику, компоненты необходимого качества, связанные с прецизионным перемещением, к сожалению, в России пока не делают. При этом у производителей из дружественных стран, поставляющих нам некоторые компоненты, есть другая проблема. Они могут изготовить согласно техническому заданию и чертежам всё что угодно, но вот понятийное мышление у них не очень хорошо развито. Поэтому мы, как правило, берём комплектующие – моторы, кронштейны, механику у сторонних производителей, и уже для их «железа» сами полностью пишем софт, методику калибровки лазерной системы. В нашем штате есть высококлассный специалист, руководитель нашего отдела по разработке ПО, который занимается синхронизацией систем лазер-сканатор-машина. И в этом тоже наше преимущество: если у клиента есть какой-либо особый запрос, или же возникает некая проблема, связанная с лазерной оптической системой, мы способны собственными силами быстро решить задачу в этой области.

– Известно, что вся линейка машин AMT построена на принципе унификации. Пожалуйста, расскажите об этом подробнее.

– Унификация относится, прежде всего, к главной системе – лазерно-оптической. У нас все оптические расстояния, источники лазерного излучения и оптика – одинаковые, как на комплексах АМТ-16, АМТ-32, так и на будущей крупногабаритной установке АМТ-64. Что это даёт? Например, опытное конструкторское бюро, либо промышленное предприятие, которое впервые начало осваивать L-PBF, может отрабатывать свои идеи и технологические режимы синтеза на нашей доступной малогабаритной машине, оперируя лишь небольшим оборотом порошкового материала (8 литров для получения изделий на всю высоту рабочей области). А затем, при возникновении необходимости масштабирования производства, они уже могут приобрести АМТ-32 или АМТ-64 и сразу же начинать работу, ведь с их «младшим братом» они хорошо знакомы, навыки и режимы наработаны, и при этом для технолога в несколько раз сокращается количестве итераций по подбору параметров.

– Итак, линейка принтеров АМТ – это оригинальная разработка компании «НПО «3Д-Интеграция». И всё же ваши конструкторы и технологи наверняка отталкивались от каких-то топовых конкретных образцов, от мировых лидеров, хотя бы концептуально. Каких именно, если не секрет?

– Прежде всего мы опирались на богатейший профессиональный опыт наших сотрудников, в частности, тех, кто связан с программным обеспечением. Благодаря им мы реализовали в проекте очень много интересных функций, именно в нашем слайсере и системе управления оборудованием. Не меньший вклад внесли наши технологи, – а у нас в команде – именно практикующие технологи, с огромным опытом работы с европейским оборудованием топ-класса, в основном от двух ведущих европейских производителей: EOS и SLM Solutions. Именно на такие образцы они и ориентировались, досконально разбираясь в особенностях и преимуществах этого оборудования, зная в деталях, как оно устроено и работает.

Вот таким подходом к проектированию всей продуктовой линейки с опорой на собственные знания и навыки работы на установках от ведущих мировых производителей мы отличаемся от многих производителей в России. Сошлюсь, для примера, даже на собственный опыт: я более пяти лет проработал в сервисной службе и службе технического контроля немецкой компании SLM Solutions. У нас есть технологи с 7–10 -летним опытом работы на установках EOS. Есть в нашей команде и специалисты, которые обучались во Франции, защитили там дипломы, поработали в этой стране на лучшем европейском оборудовании. Поэтому мы хорошо понимаем, чего хотим от оборудования, когда проектируем его.

– Это ваше преимущество – на уровне идей и концепции. Но ведь разработать нечто новаторское и даже создать прототип – это ещё полдела, поскольку на стадии воплощения идеи всё будет упираться в качество изготовления самих критических компонентов…

– За разработку новаторских решений и создание прототипа у нас отвечает конструкторский отдел – это ядро нашего подразделения по разработке. Инженеры-конструкторы создают тот основной «скелет», на который нанизываются остальные решения. Без надёжного «скелета» невозможно говорить о надёжности всей системы. Качество начинается прежде всего с качества проектирования на стадии чертежей и моделей. Внимательный подход к деталям на данном этапе существенно сокращает количество брака при изготовлении и сборке компонентов наших установок.

В этом плане отмечу, что сейчас технологи, которые занимаются именно «железом», и специалисты конструкторского отдела пришли с предприятий ОПК и атомной отрасли. Они знают, как построен процесс входного технического контроля деталей, чему мы уделяем большое внимание. Кроме того, имея опыт работы, в том числе в качестве сервисных инженеров европейских машин, мы знали, какие приборы необходимо применять для, например, калибровки, контроля, сборки той же лазерно-оптической системы. Такие приборы у нас также имеются.

Согласно всем российским нормативным документам методики испытаний установок мы выполняем периодические и приемо-сдаточные испытания. Сейчас заканчиваем разработку технических условий на оборудование и программ методики испытаний. Тем самым мы действуем в понятийных рамках наших крупных промышленных предприятий. Если на любом этапе производственного процесса что-то пойдёт не так, то по документации, или фиксации каких-то отклонений, мы можем отследить, где была допущена ошибка, и на что она может повлиять. И этот момент также отличает нас от ряда производителей: ведь до сих пор многие отечественные компании либо не уделяют должного внимания конструкторской документации, либо недооценивают важность тестирования установок перед отгрузкой заказчику.

Также хочу обратить внимание, что многие наши конкуренты из числа отечественных компаний преподносят как преимущество то, что для каждого заказчика они отрабатывают на каждой машине режимы по-новому, даже при использовании одного и того же материала. Мы же взяли себе за правило: наши одинаковые аддитивные комплексы с набором одних и тех же параметров и функций должны печатать одинаково, в какой бы регион страны и мира мы их ни отгрузили.

– Но, может быть, не так уж и неправы те, кто кастомизирует свои продукты под конкретного потребителя? Ведь у каждого из них – разные условия в производственных помещениях, да и внешние факторы вроде железнодорожной магистрали или аэропорта поблизости могут влиять на работу оборудования…

– Как правило, если мы говорим про промышленный сегмент, то у нас формируется документация, в которой, помимо прочего, содержатся определённые требования к состоянию производственного помещения – его температурному и влажностному режиму, защите от вибраций, к окружающей среде и т.д. Их соблюдение позволяет обеспечить безупречную работу оборудования и получать на выходе продукцию с требуемыми качественными характеристиками. То есть, у нас реализованы в этом плане те же подходы, что и у топовых производителей во всём мире. При заказе нашего оборудования мы предоставляем заказчику подробную инструкцию по монтажу и подключению, где прописаны такие требования. Есть определённый файл режимов, и если вы, к примеру, выпустили 100 единиц принтеров одной модели, то на всей этой сотне машин этот файл должен выдавать примерно одинаковый результат при соблюдении условий эксплуатации и требований технологического процесса.

Кстати, для крупных отечественных промышленных компаний, которые уже прошли стадию изучения и тестирования АТ и теперь готовы их внедрять в свои стандартные производственные цепочки, важно, чтобы при покупке ими нескольких десятков установок одной модели на них была обеспечена безусловная повторяемость. И вот именно таких возможностей, к сожалению, в России пока никто не подтвердил. Мы же позиционируем себя как компанию, которая может войти именно в этот сегмент рынка благодаря производимому оборудованию стабильного качества.

– Среди опытных станкостроителей ещё до появления утверждённых критериев, по которым оборудование относят к произведённому в России, негласно считалось: чьего производства шпиндель и направляющие установлены в станке, та страна, по-хорошему, и должна считаться производителем станка. А у аддитивщиков есть подобные неофициальные маркеры для определения страны происхождения принтеров?

– У нас это можно сказать про лазеры и сканаторы. В установках АМТ они – российские. Мы используем лазеры, собранные во Фрязино, их поставляет НТО «ИРЭ-Полюс». Так что даже сервис источников лазерного излучения у нас находится под боком. Что касается оптики, то, как я уже говорил, механику используем иностранную, но она не является самым критичным компонентом в принтере. Главное – это то, что у нас свои чертежи на линзы и своё программное обеспечение для калибровки и синхронизации.

– А как насчёт других комплектующих? Каково у вас соотношение отечественных и зарубежных деталей?

– Тоже стараемся по возможности брать их у отечественных поставщиков. Но здесь надо понимать, что ряд комплектующих, связанных с датчиками, контролирующими различные параметры, ряд компонентов по электрике и автоматике до сих пор в России не производится. До недавних пор считалось, что их производство нецелесообразно из-за малых объёмов рынка. Теперь, конечно, остро встал вопрос об импортозамещении. А пока мы закупаем необходимые компоненты в дружественных для нас странах. Мы ведь не являемся производителем полного цикла, да и не ставим себе задачи стать таковым – пока нецелесообразно закупать парк дорогостоящего оборудования для производства относительно небольшого модельного ряда и количества выпускаемого аддитивного оборудования. Как показывает мировая практика, в современном мире предприятия полного цикла редко бывают высокоприбыльными.

Что касается соотношения отечественных и иностранных компонентов в наших установках, то сегодня можно говорить примерно о соотношении 50/50. Мы, конечно, планируем увеличить долю отечественных деталей и сейчас усердно работаем над этим.

Кстати, недавно на youtube канале AM.TECH вышло видео, где мы рассказываем и отчасти показываем особенности сборки и разработки нашего оборудования, и, хотя это видео носит откровенно рекламный, маркетинговый характер, в первом приближении оно даёт понять нашу философию и объём работы, которую мы делаем в рамках данного проекта. Хочу дополнительно отметить немаловажную деталь – в любом сложном проекте самым важным, по моему мнению, является команда, те люди, которые создают и реализуют свои идеи и смотрят в одном направлении. Сейчас в компании «НПО «3Д-Интеграция» создана поистине уникальная для России команда высококлассных специалистов, которым по силам решение самых трудных и серьёзных задач в отрасли аддитивного машиностроения.

От редакции: В первой части публикуемого интервью мы практически не коснулись используемых в проекте АМТ ноу-хау, конкурентных преимуществ этой серии и путей их достижения. Обо всём этом подробно расскажем во второй части нашей публикации.