Технология струйного нанесения связующего (BJ) была разработана около 30 лет назад, но технология металлического струйного нанесения связующего (MBJ) появилась довольно недавно. На территории РФ 3D-принтеры технологии металлического струйного нанесения связующего (MBJ) установлены на Московском цифровом заводе российского бренда AM.TECH, а мы продолжаем знакомить наших клиентов с данной технологией.

Технология струйного нанесения связующего (BJ) — это метод аддитивного производства, при котором порошкообразный материал распределяется в слой и выборочно соединяется в желаемую конфигурацию с помощью связующего, которое обычно представляет собой полимерную жидкость. Во время 3D-печати слои «слой за слоем» склеиваются вместе, в результате получается 3D-печать детали с желаемой геометрией из порошка со связующим веществом, расположенная на платформе построения. Затем рабочую камеру построения нагревают для отверждения или «схватывания» связующего, если это необходимо, а затем произведенная деталь (детали) 3D-печати вынимаются из порошкового слоя в процессе отчистки от порошка. На этом этапе произведенные детали 3D-печати считаются заготовкой (green parts) или, другими словами, неготовыми для конечного использования. Затем происходит постобработка, такая как спекание или инфильтрация (заполнение пор), для достижения требуемых механических свойств.

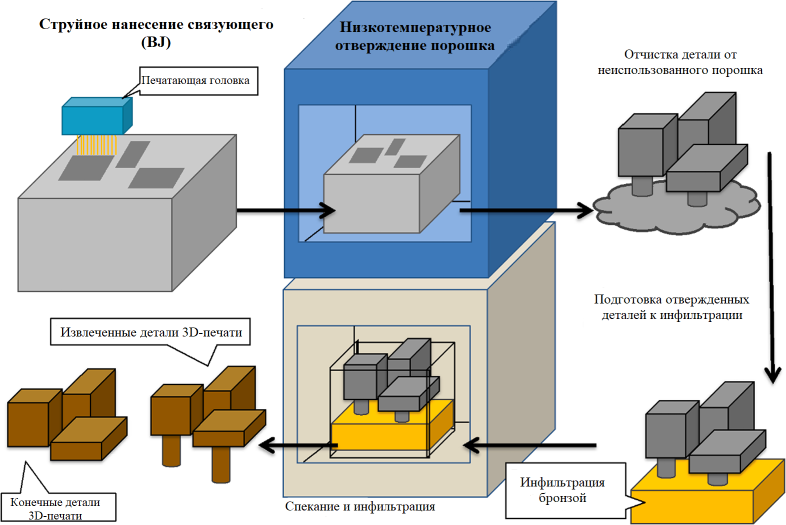

Технология струйного нанесения связующего была первоначально разработана в Массачусетском технологическом институте (MIT) и запатентована в 1993 году Эмануэлем Саксом, который разработал процесс с использованием порошка гипсового типа и связующего глицерина / воды, нанесенного через термопузырьковые струйные печатающие головки. Технология была коммерциализировала компанией Z Corporation (Z Corp.), которая добавила полноцветные возможности на свою платформу и назвала технологию 3D-печатью. Технологию Z Corp. для прототипирования использовали в архитектурной и машиностроительной отрасли. Также проводились исследования в области использования металлической порошковой 3D-печати. Детали Z Corp. имели ограниченную структурную целостность, поэтому для повышения прочности детали погружали в отвердитель древесины или другие смолы с низкой вязкостью, которые затем проникали в детали по капиллярам. В 1996 году компания Extrude Hone лицензировала патенты Массачусетского технологического института, чтобы начать производство металлических деталей по технологией струйного нанесения связующего. В 2005 году компания ExOne отделилась от Extrude Hone, сосредоточившись на струйном нанесении связующего из нержавеющей стали, пропитанной бронзой, а также песка для 3D-печати литейных форм. Бронзово-стальной метало-матричный композит (MMC) производится путем 3D-печати порошка из нержавеющей стали в чистовую форму и бронзы с последующем нагревом этой детали в печи до температуры около 1100 ◦C. Бронза расплавлялась при этой температуре и проникала в заготовку из нержавеющей стали с помощью капилляр, образуя полностью плотный композит металлической матрицы из бронзы и нержавеющей стали. На Рис.1 показан весь процесс струйного нанесения связующего для исходной системы материалов бронзы и стали, который включает отверждение после печати и последующую постобработку для получения почти полностью плотных деталей. Система материалов из бронзы и стали по-прежнему предлагается сегодня компанией ExOne, но недавние разработки ExOne и других компаний привели к тому, что отдельные сплавы быстро вытесняют бронзовую сталь для компонентов конечного использования. На протяжении десятилетий было проведено множество исследований аддитивного производства технологий PBF (например, плавления и затвердевания) на конструкционных материалах, но было мало проведено исследований по использованию струйного нанесения связующего при 3D-печати аналогичных материалов.

Рис.1 Иллюстрация 3D-печати деталей металлического струнного нанесения связующего (MBJ) с последующими этапами отверждения, удаления порошка и уплотнения (инфильтрации).

Поскольку струйное нанесение связующего на металлический порошок берет свое начало из технологии порошкового плавления, спекания и прототипирования, в опубликованных работах в основном представлены исследования микроструктуры и плотности, а не характеристики поведения таких свойств, как механические, тепловые и магнитные. Кроме того, по сравнению с другими методами аддитивного производства, струйное нанесение связующего (BJ) быстро развивается, поэтому периодическая оценка нашего понимания струйного нанесения связующего (BJ) представляется жизненно важным. Несмотря на отсутствие исследования свойств 3D-печати деталей по технологии струйного нанесения связующего (BJ), полезность этой технологии становится очевидной. Исследования показало преимущества струйного нанесения связующего (BJ) по сравнению с аналогами PBF (SLM, EBM) с точки зрения серийного производства и трудозатрат оператора. Стратегия производства сделала технологию струйного нанесения связующего (BJ) превосходящим лазерные технологии (SLM) или электронно-лучевые (EBM) технологии для использования в серийном производстве. Некоторые другие преимущества струйного нанесения связующего (BJ) включают в себя:

- В отличие от технологий PBF (SLM, EBM), струйное нанесение связующего (BJ) совместима практически с любым порошкообразным материалом, а поскольку многие порошкообразные металлы и керамика спекаются до полной плотности во многих современных отраслях промышленности, технология струйного нанесение связующего имеет реальный потенциал, чтобы превзойти технологии PBF (SLM, EBM) и как итог иметь самый широкий спектр материалов из всех процессов аддитивного производства.

- Еще одно достоинство струйного нанесения связующего (BJ) по сравнению с другими методами аддитивного производства заключается в том, что процесс 3D-печати происходит при комнатной температуре и атмосфере, что позволяет избежать проблем, связанных с окислением, остаточным напряжением, элементарной сегрегацией и фазовыми переходами, что делает порошок вокруг деталей в платформе построения (область, где порошковый слой находится во время 3D-печати) легко перерабатываемыми для повторного применения. Кроме того, благодаря отказу от использования дорогостоящих герметичных камер, как вакуумная или использование инертного газа, объем платформы построения 3D-принтеров технологии струйного нанесения связующего (BJ) являются одним из самых больших по сравнению со всеми технологиями аддитивного производства (до 2200×1200×600 мм), сохраняя при этом высокое разрешение деталей, обеспечиваемое 3D-печатью. Важными особенностями процессов аддитивного производства являются максимальный размер и сложность производимых деталей, сроки производства и качества деталей, такие как точность размеров и дефекты конечных деталей.

- В технологиях PBF (SLM, EBM) для создания поддержек при 3D-печати используется тот же материал, что и для 3D-печати детали, Поддержки крепятся к платформе построения для обеспечения стабильности во время 3D-печати, поэтому требуется больше времени и материала, чем при 3D-печати струйным нанесением связующего (BJ), где деталь поддерживается сыпучим порошком в рабочей камере. Кроме того, для любой геометрии детали, произведенной технологией струйного нанесения связующего (BJ) во время 3D-печати, не требуется поддерживаемая конструкция, в то время как при других технологиях аддитивного производства в конечном итоге требуются поддерживающие конструкции для нависающих элементов.

- В процессах аддитивного производства PBF (SLM, EBM) используется источник тепла для плавления слоев порошка, что приводит к остаточным напряжениям в изготовленной детали. При струйном нанесении связующего (BJ) некоторое количество тепла используется в процессе 3D-печати для легкого отверждения связующего, однако этот нагрев минимален. Таким образом, поскольку во время 3D-печати не происходит значительного нагрева или плавления, связующие детали не испытывают термически индуцированных напряжений и искажений, поэтому изготовление нависающих элементов с помощью технологии струйного нанесения связующего (BJ) может быть более практичным, чем в технологиях PBF (SLM, EBM).

- По сравнению с процессами аддитивного производства технологии PBF (SLM, EBM), в которых скорость производства деталей низкая из-за ограничений скорости сканирования, технология струйного нанесения связующего (BJ) имеет высокую производительность и может производить большие объемы деталей более экономично, чем другие методы аддитивного производства. Кроме того, некоторые геометрические формы и тонкие элементы деталей лучше подходят для 3D-печати струйного нанесения связующего, чем в технологиях PBF (SLM, EBM) или других технологиях аддитивного производства.

- В отличии от аддитивного производства технологиями PBF (SLM, EBM), технология струйного нанесения связующего (BJ) позволяет получать различные плотности с контролируемой пористостью по форме и размеру в зависимости от температуры и времени спекания.

К основным недостаткам струйного нанесений связующего (BJ) можно отнести:

- Струйное нанесение связующего (BJ) представляет собой многоступенчатый процесс, который состоит из этапов последующей обработки (отверждение и уплотнение).

- 3D-печать деталей показывают более низкую относительную плотность (~ 50%) по сравнению с процессами аддитивного производства PBF (SLM, EBM), а уплотнение из этого состояния обычно приводит к значительному искажению геометрии.

- Более высокая шероховатость поверхности и более низкое разрешение получается при струйном нанесении связующего (BJ) (от 0,5 до 50 мкм) по сравнению с процессами аддитивного производства PBF (SLM, EBM).

- Для большинства материалов по-прежнему необходима разработка стратегий постобработки.

Наиболее важным аспектом процесса струйного нанесений связующего (BJ), который в настоящее время ограничивает этот потенциал, является неспособность предсказать количество искажений, возникающих при спекании отдельных сплавов до полной плотности, что снижает общую точность процесса при 3D-печати, размер которых намного больше, чем при литье металлов под давлением (MIM).

Однако в настоящее время разрабатываются инструментальные средства для решения этой проблемы. Несмотря на недостатки этого процесса, интерес по поводу использования струйного нанесения связующего (BJ) уже начался для академических исследований, особенно в области конструкционных материалов, биосовместимых материалов, композитов и функциональных материалов. Причиной такого интереса является обширная история исследований и технологических знаний, которые были выполнены и разработаны в традиционном производстве с использованием порошковой металлургии и процесса спекания, которые могут быть непосредственно использованы для создания сплавов, используемых при 3D-печати технологией струйного нанесения связующего (BJ). Однако предстоит еще много работы. Во-первых, необходимо изучить характеристики порошка, такие как морфология порошка, средний размер и распределение частиц по размерам (PSD), химический состав порошка, а также особенности поверхности и их влияние на процесс струйного нанесения связующего (BJ). Кроме того, взаимодействие порошка со связующим во время 3D-печати и параметры струи нанесения связующего, такие как толщина слоя, насыщенность связующим, время сушки, ориентация и скорость 3D-печати, являются важными параметрами, влияющими на плотность и прочность деталей, полученных струйным нанесением связующего (BJ), что в конечном итоге влияет на качество конечной детали. Наконец, постобработка для достижения желаемой плотности материалов и чистоты поверхности играет важную роль в получении результата нужных свойств в конечных продуктах.

Таким образом, существующая база знаний порошковой металлургии, литья и другие методы 3D-печати аддитивных производств (лазерные или электронно-лучевые) полезны для новых разработок. Однако необходимы дальнейшие исследования для понимания важных особенностей струйного нанесения связующего (BJ), включая:

- контроль и квалификацию характеристик порошка;

- выбор связующего, метод его осаждения и совместимость с 3D-печатью, взаимодействие порошка со связующим, стабильность и характеристики выгорания;

- спецификации параметров процесса 3D-печати (например, скорость 3D-печати, толщина слоя, время высыхания, скорость порошка);

- спецификации и корреляция кинетики уплотнения со сложной геометрией и требуемыми процедурами последующей обработки (например, спеканием, инфильтрацией, последующей термообработкой, отделкой поверхности).

В этом обзоре особое внимание уделяется пониманию технологии аддитивного производства струйным нанесением связующего (BJ) и его будущих возможностей в производстве сложных деталей, а также дорожной карте для будущего развития в этой области.

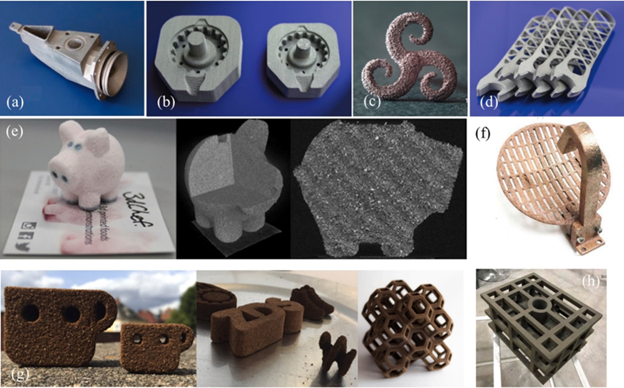

Рис. 2. Детали, изготовленные технологией (BJ):

(a) деталь турбины, SS 420, инфильтрацией бронзой (дизайн: Airbus Deutschland GmbH); (b) вставка пресс-формы из инструментальной стали X190CrVMo20, (слева) «зеленая» заготовка и (справа) спеченная до полной плотности;

(c) серьга, SS 316L;

(d) гаечный ключ, SS 420;

(e, g) 3D-печатные детали, демонстрирующие возможности струйного нанесения связующего;

(f) антенна-рефлектор из SS 316 с инфильтрацией меди;

(h) песчаная форма с оболочечной структурой.

Производители оборудования – Основными компаниями, производящими коммерческие 3D-принтеры (BJ), являются:

- ExOne (США, в 2021 году выкупила компания Desktop Metal), которая имела множество 3D-принтеров для 3D-печати крупными и мелкими порошками, начиная от литейного песка и заканчивая порошками размера MIM для таких металлов, как сплавы на основе никеля, нержавеющие стали, бронзы и золота;

- Voxeljet (Германия) имеет 3D-принтеры на основе песка для литья в литейные формы и технологию на основе полиметилметакрилата (ПММА) для пластиковых деталей;

- Z Corp. (США, приобретена 3D Systems в 2012 году) также имеет 3D-принтеры на основе песка для литья в литейные формы, а также 3D-принтеры для композитных или эластомерных деталей;

- Digital Metal (Швеция), которая производит 3D-принтеры для 3D-печати порошков размера MIM.

Также, компании Desktop Metal, General Electric (GE), 3DEO и Hewlett-Packard (HP), российский бренд AM.TECH имеет две установки металлической 3D-печати технологией струйного нанесения связующего MBJ 400 Pro и MBJ 500 Pro.

И так, уже сейчас на Московском цифровом заводе установлен 3D-принтер металлического струйного нанесения связующего (MBJ) российского бренда AM.TECH MBJ 400 Pro.