Во всем мире новая волна инженеров в аэрокосмической отрасли проектирует и строят новое поколение авиационных двигателей и систем, основанных на революционных возможностях аддитивного производства. Двадцать лет назад это было видением, но сегодня это реальность. От топливных форсунок до лопаток турбин низкого давления (LPT) 5 и 6 ступеней, корпусов и конструкционных элементов. В этой статье рассмотрим достигнутый прогресс, проливая свет на отдельные применения, которые дают представление о том, кто является интегратором в аэрокосмической отрасли и идет в ногу с прогрессом.

Мысленно перенеситесь на двадцать лет назад и представьте себе список всех компаний в аэрокосмическом секторе, которые использовали аддитивное производство. То этот список был бы совсем не длинным. Тем не менее, в настоящее время на всех континентах есть поставщики и целые программы, в которых аддитивное производство находится в центре инноваций и разработок, а также отвечает за поддержание стареющего авиационного флота. Несмотря на то, что на самом деле металлическое аддитивное производство находится в развитии в течение значительного периода времени, только в последние два десятилетия оно продвинулось вперед как революционная технология. Это развитие изменило способность аэрокосмического сектора производить легкие, сложные и высокопроизводительные детали способами, которые ранее считались невозможными.

Возможность создавать сложные геометрические формы с внутренними каналами охлаждения, а также снижения веса за счет оптимизации конструкций, позволила повысить эффективность и производительность во многих авиационных областях и космических спутников. Также это касается нагруженных компонентов двигателя и конструкционных узлов, которые критически важны для безопасного применения. За последние три-пять лет отрасль пережила огромный рост перепроектирования, когда детали аддитивного производства были разработаны для замены деталей традиционного производства.

Вслед за действительно быстрым распространением технологий аддитивного производства снижаются затраты, сокращаются сроки выполнения заказов, а в эру цифрового производства, улучшаются методы проектирования и разработки, основанных на симуляции процесса и генеративных алгоритмах.

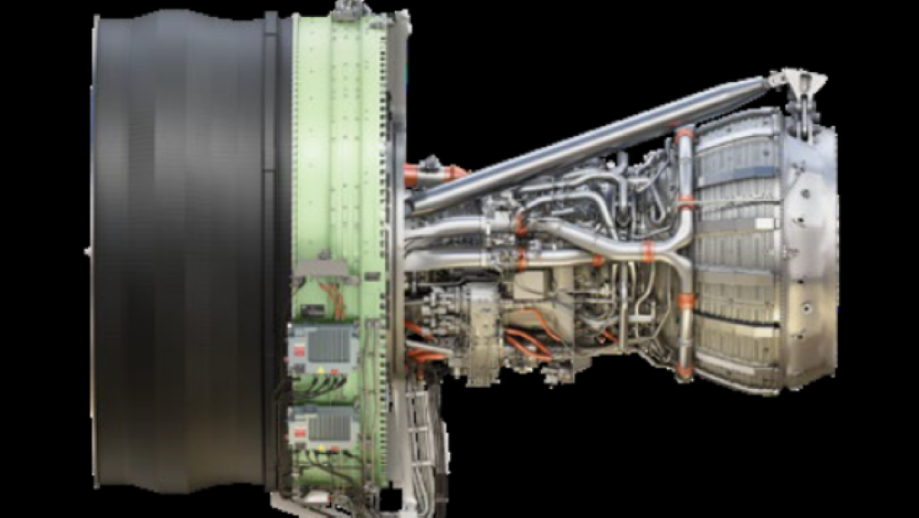

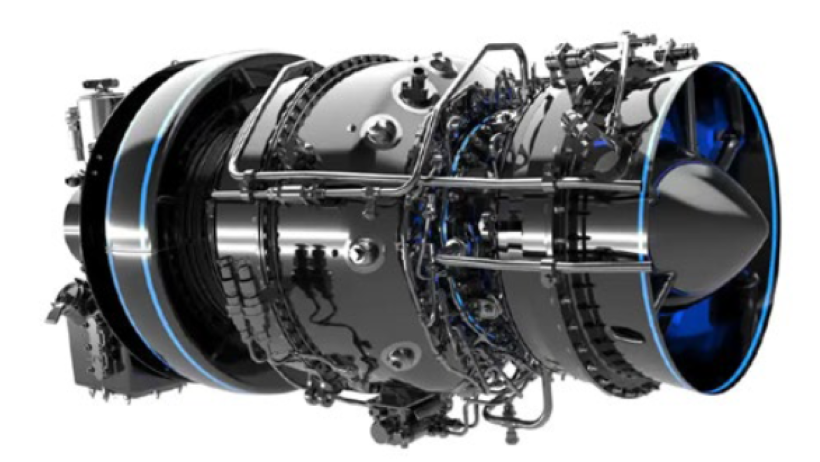

Рис.1 Турбовентиляторный двигатель GE9X представляет собой демонстрацию возможностей аддитивного производства, содержащую более 300 металлических деталей, изготовленных аддитивным способом. Двигатель был выбран компанией Boeing для своего авиалайнера 777X (предоставлено GE Aerospace)

Благодаря использованию металлического аддитивного производства в авиационном секторе ожидается более низкий уровень выбросов CO2, как в производственных процессах, так и в конечном использовании за счет снижения расхода топлива. Топливная форсунка разработанная GE Aerospace LEAP (Рис. 2), которая будет рассмотрена здесь более подробно, может рассматриваться как первое крупносерийное применение, подтверждающее истинность этих утверждений. Все это произошло не в одночасье, но неуклонное внедрение в аэрокосмической промышленности процессов металлического аддитивного производства, таких как селективное лазерное плавление (SLM), прямой подвод энергии и материала (DED) и струйное нанесение связующего (BJT), проложило путь к беспрецедентным инновациям в проектировании деталей и разработке новых сплавов. Мир уже стал свидетелем первых робких шагов использования технологий крупными производителями и поставщиками. В этой статье мы исследуем успехи, достигнутые с помощью этих технологий, выделяя ключевые примеры, такие как лопатки турбин в двигателях и сложные устройства связи в спутниках. Хотя это еще не все, если учитывать глубокую незащищенность, которая существует в этом секторе, а также броневая защита, которая ставится вокруг любого нового применения в аддитивном производстве. Это само по себе вызывает недоумение, даже у тех, кто работает с этой отраслью или является частью цепочки оценивающие аддитивное производство.

Рис.2 Топливная форсунка GE Aerospace LEAP, производимая для двигателей CFM International LEAP 1A и 1B. В каждом двигателе используется 18 или 19 топливных форсунок, изготовленных с помощью аддитивного производства, в зависимости от конкретной модели двигателя. Двигатели используются на авиалайнерах Airbus A220, A320neo, A321neo, Boeing 737 MAX и COMAC C919. В 2021 году сообщалось, что детали достигли более 10 миллионов летных часов и было изготовлено более 100 000 форсунок (предоставлено GE Aerospace)

Мы не будем останавливаться на объяснениях каждого из упомянутых процессов аддитивного производства, так как в других источниках информации предостаточно. Точно так же несмотря на то, что в настоящее время существует множество новых металлических сплавов, разработанных для использования в аддитивном производстве в аэрокосмическом секторе, мы не будем подробно рассказать о них. На самом деле, в открытом доступе есть скудная информация, подтверждающая это. Вместо этого способность металлического аддитивного производства поставлять серийно производимые детали для использования в аэрокосмической отрасти выдвигается на первый план путем обзора тех деталей, которые уже одобрены и используются сегодня.

Технологии SLM и EBM: технологии, которые привели к революции

Технологии SLM и EBM являются доминирующими металлическими технологиями аддитивного производства, которые используются в аэрокосмическом секторе. Эти процессы используют преимущества быстрого сканирования 2D-изображения с помощью лазерного или электронного луча для выборочного плавления металлического порошка слой за слоем из CAD-модели.

Детали, изготовленные таким образом, имеют хорошие плотностные характеристики, поэтому довольно легко проходят процессы финишной обработки и тщательные проверки качества. Таким образом, именно процессы SLM и EBM вызвали величайшую революцию в аэрокосмическом производстве за последние двадцать лет. Эта группа технологий, которая развивается по всему миру, позволила производить детали сложных геометрий, легких конструкций, а также повышая производительность компонентов при более низких общих производственных затратах. Главным из успехов стала возможность отказаться от сложных методов сборки и соединения путем объединения нескольких деталей в одну конструкцию.

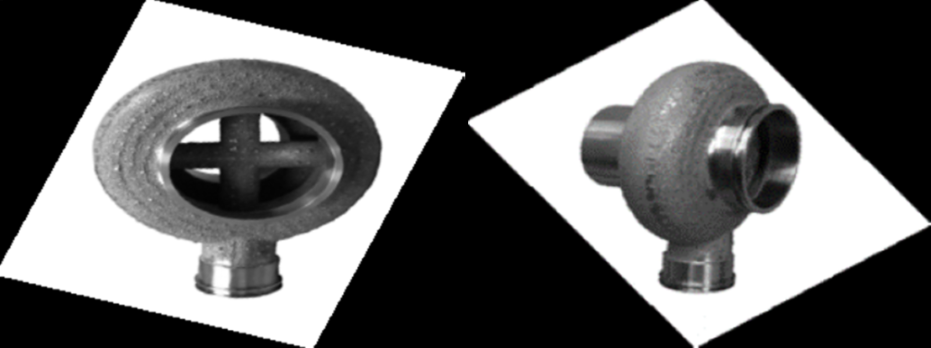

Рис.3 Этот смеситель теплого воздуха от Northrop Grumman, произведенный по технологии EBM, был выпущен в 2007 году (предоставлено Northrop Grumman)

Первый успех компании Northrop Grumman

Прежде чем подробно рассматривать примеры деталей, произведенные недавно, посмотрим какие были самые первые детали, произведенные технологиями PBF, которые были сертифицированы и использовались в летательных аппаратах. Эта честь, по-видимому, достается компании Northrop Grumman, известной своей работой по решению сложнейших проблем в аэрокосмической и оборонной промышленности с использованием передовых технологий, которые теперь регулярно используют аддитивное производство. Так, главный инженер по системам аддитивного производства, заявил: «Будучи пионерами передовых производственных возможностей, мы обладаем более чем двадцатилетним опытом металлического аддитивного производства. Компания Northrop Grumman воспользовалась преимуществами аддитивного производства, такими как проектирование для аддитивного производства с возможностью объединения нескольких деталей в одну, увеличение производительности, а также снижение затрат на производство до 70% и сокращение времени выполнения заказов до 90%». Довольно трудно найти сообщения, которые датируются до 2010 года, но Northrop Grumman сообщила, что в 1999 году она провела первые испытания пригодности к полету детали произведенной по технологии прямого подвода энергии и материала (DED), а затем в 2007 году произвела свой первый пригодный к полетам компонент смеситель теплого воздуха c использованием 3D-печати по технологии EBM с использованием материала Ti-6Al-4V, который использовался в беспилотной боевой авиационной системе X-47B ВМС США (Рис. 3).

Компания Northrop Grumman изготовила, первый авиационный компонент из титана технологией EBM, который был использован в реальном полете, установив четыре детали для самолета X-47B, который успешно стартовал с авианосца ВМС США в 2011 году. Из Рис. 3 видно, что детали аддитивного производства могут быть использованы с относительно шероховатыми необработанными поверхностями, но обработанными именно там, где это необходимо. Последний пункт может показаться логичным, также как и для огромного разнообразия отливок, но тем не менее это остается барьером более чем пятнадцать лет спустя.

Среди растущего числа компаний в аэрокосмической отрасли, которые являются новичками в технологии аддитивного производства, а также те, кто только начинают исследовать возможности серийного производства, вопрос шероховатости поверхности все еще является распространенным вопросом. Для многих лиц, принимающих решения, это остается источником сомнений в эффективности металлических деталей аддитивного производства. Предполагается, что причина кроется в наличии опубликованных примеров использования металлического аддитивного производства в аэрокосмической отрасли. Таким образом, мы надеемся, что это освещение лишь одно из многих историй успеха, в которых металлические детали аддитивного производства используются уже более десяти лет, уменьшит опасения, так как на установленные детали в X-47B действительно приходится значительное количество летных часов.

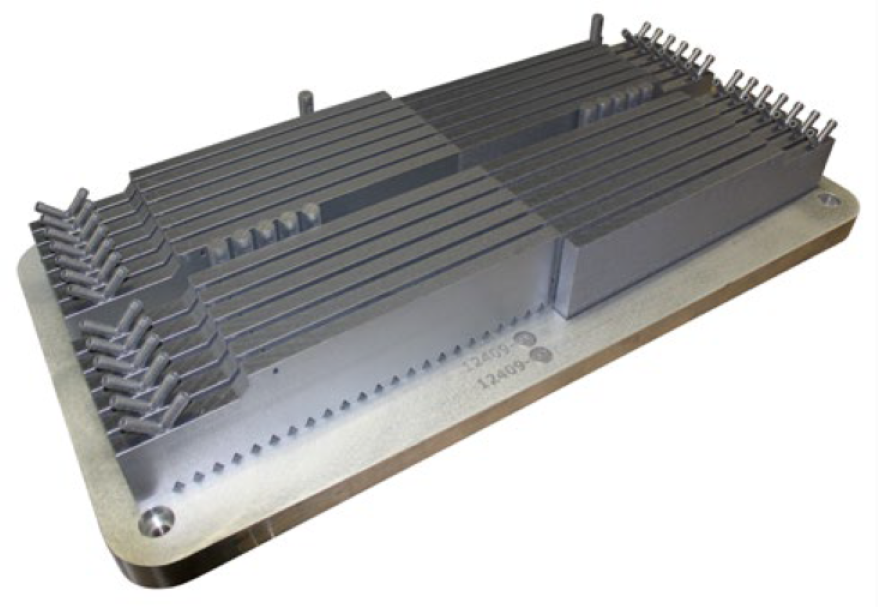

Рис.4 Деталь AlSi10Mg произведенная технологией SLM перед снятием с платформы построения (предоставлено Northrop Grumman)

За годы, прошедшие после первой сертификацией технологии EBM и материала Ti-6Al-4V, компания Northrop Grumman сертифицировала множество компонентов для нескольких авиационных и космических программ. Одной из последних стала холодная пластина датчика, используемая в секторе Mission Systems, которая изготавливаются из сплава AlSi10Mg с помощью технологии SLM. (Рис. 4). Инженер-конструктор по механике, отметил: «Проектирование для аддитивного производства, позволила нам разработать, а также провести итерации в производстве сенсорной холодной пластины за четверть времени традиционного производства». В январе 2022 года компания Northrop Grumman завершила разработку этой детали, а к августу 2022 года поставила функциональное оборудование. С тех пор поставлено шестнадцать таких комплексных деталей, которые собираются в многофункциональные апертуры, объединяющие несколько функциональных частей в одном датчике, что уменьшает как количество необходимых апертур, так и требования к размерам, весу и мощности, которые обычно связаны с такими передовыми возможностями. Очевидно, что технология аддитивного производства позволила Northrop Grumman быстро использовать технологии, разработанные для других программ, а также адаптировать их к различным возможностям, например, к многофункциональным реконфигурируемым интегрированным датчикам с электронным сканированием (EMRIS). Эти критически важные устройства используются для одновременного выполнения функций в радиолокации, радиоэлектронной борьбе и связи. Это, пожалуй, первая компания, которая внедрила и интегрировала металлическое аддитивное производство в жизненный цикл продукта продолжая развивать металлическое аддитивное производство на различных платформах.

GE: Топливная форсунка и не только

Конечно, в этот двадцатилетний период компания Northrop Grumman была не одинока в разработке металлического аддитивного производства, так как все уже знакомы с широко разрекламированной топливной форсункой, произведенной GE Aerospace для CFM International в двигателях LEAP 1A и 1B. В каждом из этих двигателей, ныне популярных на нескольких узкофюзеляжных самолетах, используется восемнадцать или девятнадцать топливных форсунок, изготовленных 3D-печатью, в зависимости от конкретной модели двигателя.

Компания CFM International, совместное предприятие американской компании GE Aerospace и французской Safran, заявила, что ее топливные форсунки, изготовленные методом аддитивного производства, в пять раз долговечнее предыдущих образцов, что объясняется тем, что технология аддитивного производства позволила создать более простую конструкцию с уменьшенным количеством деталей в форсунке, что значительно сократило количество пайки и сварки.

GE Aerospace взяла на себя ответственность за производство этой топливной форсунки, изготовленной с использованием технологии SLM из кобальт-хромового сплава, на своем предприятии в Оберне, штат Алабама, которое начало полномасштабное производство в 2015 году. В следующем году она поступила в коммерческую эксплуатацию и в настоящее время используется на авиалайнерах Airbus A220, A320neo, A321neo, Boeing 737 MAX и COMAC C919. Сообщается, что операторы авиакомпаний отмечают уменьшение расхода топлива на 15% по сравнению с двигателями предыдущего поколения, что снижает общее воздействие коммерческих рейсов на окружающую среду.

Летом 2021 года партнерство объявило, что металлические детали аддитивного производства достигли 10 миллионов летных часов, а завод в Оберне произвел 100 000-ю металлическую топливную форсунку.

Рис.5 Окончательная сборка двигателей LEAP на заводе Safran в Виллароше, Франция

Ни в коем случае не будет преувеличением сказать, что это действительно первое массовое производство авиационных деталей с использованием технологии металлического аддитивного производства. С 2019 года объем производства составляет несколько сотен деталей в неделю, а с учетом уменьшения количества деталей, превращаемых в одно изделие, это является очень убедительным доказательством того, что металлическое аддитивное производство признано экономически выгодным методом производства.

GE Aerospace также участвовала в нескольких других разработках с использованием металлического аддитивного производства и в настоящее время производит более 300 металлических компонентов для турбовентиляторного двигателя GE9X, который был выбран для использования компанией Boeing для своего авиалайнера 777X (рис. 6). Это последнее поколение авиационных двигателей включает в себя детали аддитивного производства, которые эволюционировали, чтобы объединить несколько компонентов в единые блоки, такие как топливные форсунки, теплообменники, корпуса датчиков, смеситель камеры сгорания и индукторы, а также используются для производства крупных критически важных деталей, таких как лопатки турбин низкого давления (LPT) 5 и 6 ступеней.

Эти уникальные лопатки изготовлены из алюминида титана, выбранного за его исключительные характеристики при высоких температурах, которые производятся компанией Avio Aero (приобретенной GE в августе 2013 года) на своем заводе в Камери, Новара, Италия, с 2014 года. Используя технологию EBM, на сегодняшний день Avio Aero производит все лопатки низкого давления (LPT), которые требовались для получения сертификата FAA для двигателя GE9X (полученного в сентябре 2020 года) и для поддержки процесса сертификации самолета Boeing 777X.

Рис.6 В турбовентиляторном двигателе GE9X используется металлический аддитивный материал для изготовления деталей, включая топливные форсунки, теплообменники, корпуса датчиков, смесители камер сгорания, индукторы и лопатки турбин низкого давления (LPT) 5 и 6 ступеней (предоставлено GE Aerospace)

Разработка лопаток TiAl низкого давления (LPT), как показано на Рис. 7, также привела к тому, что они стали в два раза весить меньше в сравнении с традиционным производством лопаток турбин из никелевого сплава. Так GE Aerospace заявило: «Для двигателя GE9X это означает снижение расхода топлива на 10%, а также следовательно и снижение выбросов». Также аддитивное производство предоставило инженерам Avio Aero большую творческую свободу, что привело к изменению подхода к новым конструкциям и созданию более сложных компонентов.

Кроме того, новый турбовинтовой двигатель Catalyst, продукт компании GE Avio Aero, является первым, который был задуман, спроектирован и изготовлен с использованием деталей, изготовленных методом аддитивного производства. Этот двигатель всегда задумывался как «переломный момент» для своего сегмента в отрасли. Что касается технических характеристик, то GE представила две ступени регулируемых лопаток статора, охлаждаемые лопатки турбины высокого давления и систему FADEC (Full Authority Digital Engine Control). Он работает с лучшим в отрасли коэффициентом общего давления 16:1, что позволяет двигателю обеспечивать экономию топлива на 20% выше и крейсерскую мощность на 10% больше по сравнению с конкурирующими турбовинтовыми двигателями.

Рис.7 Лопатка турбины Avio Aero, изготовленная на 3D-принтере GE Additive Arcam EBM, которая используется в двигателе GE9X (предоставлено GE Additive)

Авиационные двигатели MTU

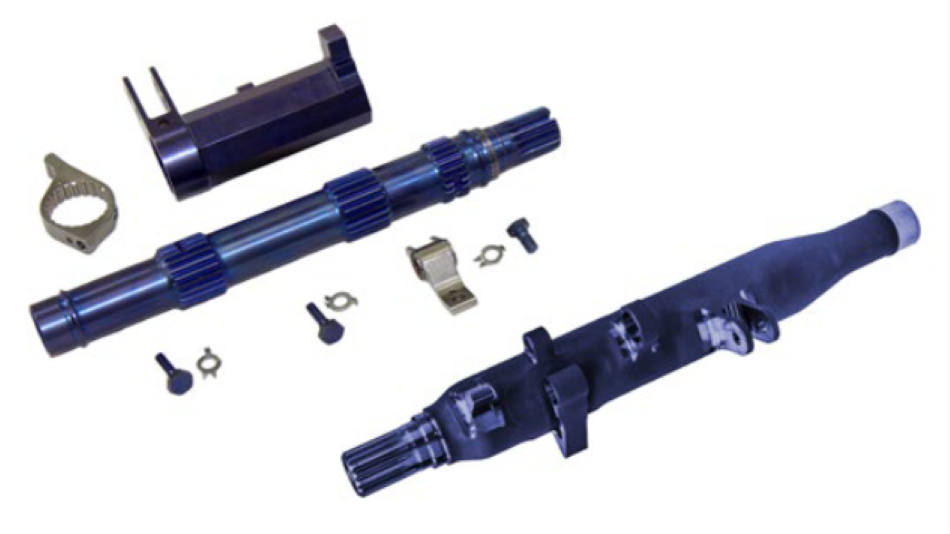

Компания MTU Aero Engines, также в списке ранних пользователей аддитивного производства. Компания использовала технологию SLM для изготовления бороскопа для двигателя Pratt & Whitney PurePower PW1100G-JM, которыми оснащаются самолеты A320neo (Рис. 8). Применение разрабатывалось в течение нескольких лет до начала производства в 2013 году.

Рис.8 Бороскоп, изготовленный методом аддитивного производства от MTU Aero Engines для высокоскоростной турбины низкого давления турбовентиляторного двигателя PurePower® PW1100G-JM, который установлен в A320neo (предоставлено MTU Aero Engines)

Компания Liebherr

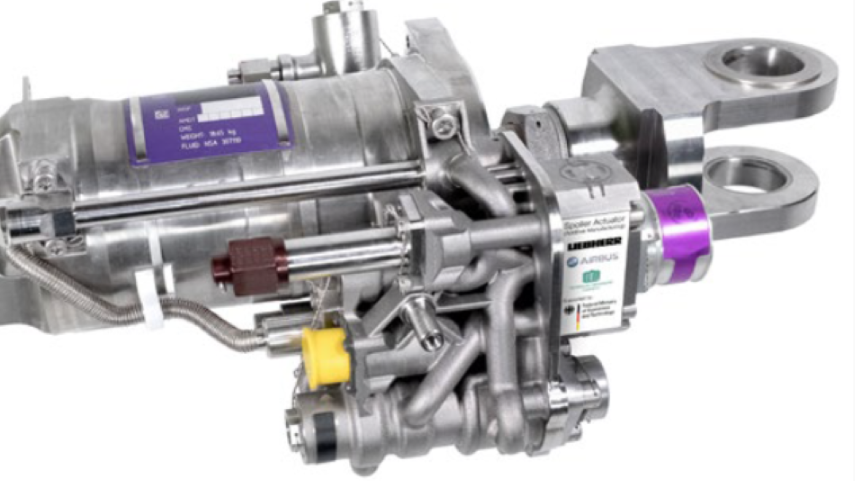

Менее известно, что компания Liebherr использовала технологию SLM для производства деталей управления полетом, используемых на Airbus A380. К сожалению, хотя в долгосрочной перспективе сектор ТОиР еще может планировать использовать аддитивное производство для этих целей, но снятие самолета А380 с производства в 2021 году не привело к массовому выпуску именно этих деталей (рис. 9). Компания также произвела носовой кронштейн шасси для A350 XWB, который, как сообщается, стал первой деталью Airbus, сертифицированной для аддитивного производства из титана.

Рис.9 Деталь произведенная SLM на системе управления полетом привода спойлера, используемой на Airbus A380 (предоставлено Liebherr)

Airbus

Дальнейший успех в области металлического аддитивного производства был достигнут компанией Airbus на ее самолете A350 XWB, так с 2019 года компания использует металлическое аддитивное производство для 3D-печати вала дверной защелки и других компонентов. Через собственную внутреннюю цепочку поставок детали производятся дочерней компанией Airbus Helicopters в Донаувёрте, Германия. Изготовленный из титанового сплава Ti-6Al-4V партиями до двадцати восьми штук за раз, он произвел более 1000 деталей с использованием технологии SLM и недавно начал устанавливать их на пассажирские самолеты, находящиеся в эксплуатации (Рис. 10). Эксперт по аддитивному производству в Airbus во Франции, сказал: «Деталь защелки на 45% легче и на 25% дешевле в производстве, чем традиционные».

Рис.10 Готовые металлические компоненты защелки, произведенные аддитивным производством (серебристого цвета) для A350 XWB (предоставлено Airbus)

Safran

Каждый из совладельцев компании CFM International по отдельности продолжали исследовать и разрабатывать детали для металлического аддитивного производства в рамках более широкой группы компаний, как и большинство других крупных игроков в отрасли. На сегодняшний день металлическое аддитивное производство интегрировано в значительное количество циклов разработки и производства продукции. В 2019 году подразделение Safran Aero Boosters объявило о том, что с 2015 года работает над альтернативой литому корпусу для узла смазки, предназначенного для использования в двигателе LEAP и оптимизированного для аддитивного производства. Safran Aero Boosters изготовила новые детали из того же алюминиевого сплава F357, что и оригинальная отливка, и достигла Уровня технологической готовности 6 (TRL 6) используя технологию SLM, когда один из смазочных узлов был впервые использован на двигателе LEAP-1A. Однако, в отличие от GE Aerospace, Safran в то время не располагала собственными производственными мощностями и вместо этого решила развивать внешнюю цепочку поставок, тем самым доверив производство деталей внешним поставщикам услуг металлического аддитивного производства.

Collins Aerospace

Collins Aerospace, входящая в группу RTX, также активно внедряет аддитивное производство, а на сегодняшний день она произвела более семидесяти пяти различных деталей. Являясь крупным поставщиком 1-го уровня, компания ищет различные области применений для аддитивного производства, уже сейчас успехи применения включают в себя детали для управления температурным режимом, двигатели, гондолы, а также различные форсунки, кожухи и датчики. Благодаря применению проектирования для аддитивного производства компания Collins добивается снижения веса на 10-30%, а количество деталей сокращается на 50-80%. Возможно, еще важнее то, что компания сокращает время выполнения заказов на 60-80%. Одним из его ключевых успехов стала каскадная система реверса тяги на гондоле, используемая на самолетах бизнес-класса. (Рис. 11).

Рис.11 Каскадная система реверса тяги, изготовленная способом аддитивного производства (предоставлено Collins Aerospace)

Rolls–Royce

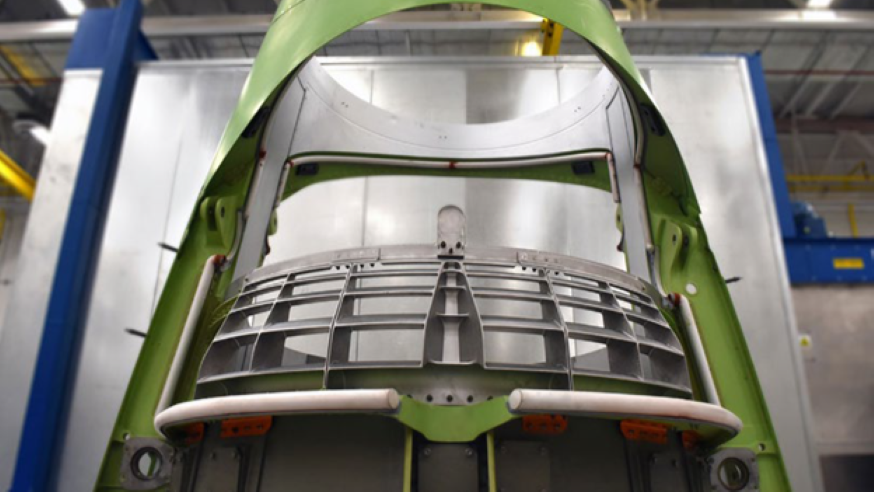

Хотя компания Rolls-Royce еще не заявила о каком-либо массовом использовании металлического аддитивного производства, однако в 2015 году она объявила об успешном производстве большого титанового корпуса переднего подшипника для двигателя Trent XWB-97. Эта конструкция диаметром 1,5 метра, собранная из нескольких деталей металлического аддитивного производства технологией EBM, которая на то время была самой большой несущей конструкцией и использовалась на коммерческом авиалайнере во время испытательного полета на Airbus A350.

Несмотря на то, что этой детали так и не суждено было быть запущенной в производство, она доказала, что аддитивное производство способно производить безопасные критически важные детали. Постоянная оценка технологий аддитивного производства дала Rolls-Royce уверенность в том, что она продолжит разработку деталей для двигателя UltraFan® следующего поколения. Результаты этого исследования еще не опубликованы, но этот компонент аддитивного производства должен быть еще больше, чем тот, который использовался на Trent XWB-97. Rolls-Royce также сотрудничает со своим партнером по поставкам в Испании, компанией ITP Aero. Есть вероятность того, что новый двигатель будет включать в себя изготовленный методом 3D-печати корпус хвостового подшипника (TBH), уже входящий в состав демонстрационного двигателя, который, предположительно, был собран и испытан в Дерби в прошлом году (Рис. 12). Являясь ключевым компонентом конструкции, корпус хвостового подшипника (TBH) спроектирован таким образом, чтобы выдерживать эксплуатационные нагрузки в любых условиях.

Рис.12 Корпус хвостового подшипника (TBH), используемый на первом демонстрационном двигателе Rolls-Royce UltraFan® (предоставлено ITP Aero)

В корпус включены часть подшипников, поддерживающих вал вентилятора основной силовой установки двигателя, а также съемные панели шумоподавления, которые также были изготовлены методом 3D-печати для демонстрационного двигателя. Среди других недавних разработок Rolls Royce изготовленная методом 3D-печати является камера сгорания с низким уровнем выбросов для двигателя Pearl 10X, разработанную для бизнес-джета Falcon 10X компании Dassault. Эта деталь была изготовлена технологией SLM, которая состоит из панелей аддитивного производства, которые затем собираются в корпус блока сгорания. Преимущество аддитивного производства для компании Rolls-Royce, связано с тем, что в предыдущих двигателях, изготавливаемых методом литья, требовалось сверлить отверстия для каналов охлаждения. Аддитивное производство предоставило больше свободы при проектировании необходимых отверстий непосредственно в каждом компоненте, которые могут быть полностью оптимизированы для потока охлаждающего воздуха, необходимого для камеры сгорания. С точки зрения производительности, новая конструкция, как утверждается, имеет уменьшенное количество температурных горячих точек, что увеличивает мощность турбины высокого давления двигателя, что, в свою очередь, должно привести к уменьшению расхода топлива при одновременном снижении выбросов окиси азота.

Объединенная двигателестроительная корпорация

Разработка двигателей с использованием металлического аддитивного производства стала глобальным приоритетом корпорации. Так, Объединенная двигателестроительная корпорация (ОДК) объявила о намерении производить свой новый двигатель ВК-1600В до 70% с использованием технологии аддитивного производства, который полностью смоделирован и спроектирован для технологии аддитивного производства (Рис. 13).

Рис.13 Объединенная двигателестроительная корпорация (ОДК), намерена производить до 70% вертолетного двигателя ВК 1600В с использованием аддитивного производства (предоставлено ОДК)

Двигатель будет использоваться на вертолете Ка-62 в сочетании с другими компонентами планера, по заявлению компании, около 10% вертолета Ка-62 будет производиться способом 3D-печати. Сообщалось, что VK-1600V планируется ввести в эксплуатацию в этом году, а массовое производство металлических деталей аддитивного производства начнется в 2024 году.

Компания Eaton

В разветвленной цепи поставок в аэрокосмическом секторе ответственных деталей, такие поставщики как Eaton, развивают свои собственные возможности в аддитивном производстве. В течение ряда лет компания разрабатывала процессы аддитивного производства с использованием материалов титана, инконель, нержавеющих сталей и алюминиевых сплавов, поэтому недавно совместно с Airbus разработала внутреннюю сертификационную структуру производства компанией Eaton топливных насосов для реактивных двигателей с использованием технологии SLM. (рис. 14). Процесс также должен был продемонстрировать, что новые насосы Eaton будут работать в соответствии со спецификациями оригинальных компонентов, соответствовать требованиям заказчика и стандартами летной годности EASA и FAA. Директор по аддитивному и цифровому проектированию в компании Eaton, сказал: «Компания Eaton Aerospace использует возможности аддитивного производства для 3D-печати превосходных продуктов и системных решений для наших клиентов, что приводит к увеличению доли рынка. Кроме того, мы использовали эту технологию для значительного снижения веса, количества необходимых компонентов и сборки, что привело к значительной экономии эксплуатационных расходов». После длительного периода аттестации, реактивный насос производства Eaton для очистки топлива произведенный 3D-печатью был одобрен EASA для коммерческих полетов и сегодня находится в эксплуатации. В ходе производства компания не только снизила массу насоса на 30%, но и сократила время сборки компонентов, а также устранила потенциальные пути утечки, такие как уплотнения и резьбовые соединения, в результате объединения одиннадцати деталей в одну деталь (рис. 14).

Рис.14 Струйный насос для очистки топлива, изготовленный способом 3D-печати, (на врезке) покомпонентное изображение насоса, изготовленного традиционным способом (предоставлено Eaton Aerospace)

Продолжая свой многолетний опыт в области литья и обработки деталей, компания Eaton в настоящее время внедряет технологию аддитивного производства во всем бизнесе в дополнение к существующим производственным процессам, а также использует аддитивные процессы, такие как холодное напыление (Cold Spray), для улучшения вариантов ремонта старых и более уникальных деталей для клиентов вторичного рынка. «Эти примеры показывают, что аэрокосмическая промышленность и цепочка поставок в настоящее время активно работают вместе над внедрением металлического аддитивного производства, а в будущем мы увидим еще больше таких решений», — добавил директор по аддитивному и цифровому проектированию.

Возможности прямого подвода энергии и материала (DED)

Прямой подвод энергии и материала (DED) включает в себя широкий спектр технологий металлического аддитивного производства, которые плавят проволоку или металлические порошки для эффективного формирования 3D-объектов путем наложения сварных швов, слой за слоем. Преимущество технологии прямого подвода энергии и материала (DED) заключается в высокой скорости наплавки и может использоваться как в свободной форме на платформе построения, так и непосредственно на существующей детали. Это делает эту группу аддитивных технологий особенно подходящей для ремонта и серийного производства. Однако несмотря на то, что это одна из старейших аддитивных технологий, впервые разработанная в 1980-х годах как лазерная наплавка, в серийное производство она внедряется реже. Вместо этого доминирующим направлением для ремонта стало лазерные процессы осаждения, разработанные такими компаниями, как Trumpf и Optomec.

Последние утверждают, что они установили сотни систем во многих странах с сертифицированными процессами ремонта лопаток турбин с использованием лазерного прямого подвода энергии и материала (DED) и на сегодняшний день было проведено большое количество ремонтов, возможно, десятки миллионов. Напротив, именно проволочные технологии получили наибольшее распространение в аэрокосмической отрасли, а несколько компаний разрабатывают новые продукты и технологии.

Norsk Titanium и Boeing

Норвежская компания Norsk Titanium, стала первой компанией, получившей одобрение гражданской авиации (FAA) на производство компонентов с использованием технологии быстрого плазменного осаждения (RPD) в 2017 году. Это стало следствием того, что компания Boeing поручила ей изготовить детали для самолета Boeing 787 Dreamliner (Рис. 15).

Рис.15 Конструкционные компоненты, произведенные технологией быстрого плазменного осаждения (RPD) материалом Ti-6Al-4V в состоянии наплавки и механообработки, произведенные в больших объемах для Boeing 787 Dreamliner компанией Norsk Titanium (предоставлено Boeing)

Так, ассоциированный технический специалист по аддитивному производству в компании Boeing объяснил, что по мере того, как аддитивное производство начало набирать обороты в отрасли, компания Boeing обратилась к своей базе поставщиков в поисках решения для диагональных креплений пола бортовой кухни пассажирского самолета Boeing 787. На один комплект приходится четыре детали, а компания Norsk Titanium стала ее сертифицированным поставщиком. Этот успех в отрасли был отмечен в 2018 году премией Aviation Week Network 2018 Laureate Award за первые конструкционные титановые детали аддитивного производства, включенные в состав любого коммерческого самолета.

Эти детали были установлены на первый самолет в июне 2017 года и с тех пор находятся в серийном производстве. Специалист заявил: «В то время как многие стремились радикально изменить конструкцию, эта деталь намеренно сохранила одну и ту же окончательную геометрию, независимо от того, была ли она произведена из листа или из проволоки технологией быстрого плазменного осаждения (RPD)». Для Boeing основной акцент был сделан на снижении затрат. Вслед за этим успехом компания Boeing внедрила несколько других деталей проволочной технологией быстрого плазменного осаждения (RPD) и все они были установлены в Boeing 787 через своих субподрядных поставщиков.

Он добавил: «Доказанные преимущества были достигнуты благодаря типичному 80%-ному снижению соотношения «закупка-вылет» по сравнению с производством детали из заготовки. Это сокращение обеспечило преимущества с точки зрения стоимости деталей и экологичности за счет сокращения отходов».

Возможно, наиболее полное исследование и разработка технологией быстрого плазменного осаждения (RPD) было проведено NASA, а такие эксперты, как старший инженер по двигательным установкам из Центра космических полетов NASA им. Маршалла, часто представляли и публиковали свои выводы. Однако, несмотря на ошеломляющий объем исследований и разработок, информация о запускаемых деталях, используемых в миссиях NASA, ограничена.

Применения в спутниках и антеннах

В космическом секторе аддитивное производство стало почти нормой. Если отбросить ракетные двигатели как самостоятельную тему, то к числу серийно производимых компонентов относятся клапаны окислителя в двигателях Merlin1D, которые используются в ракетах Falcon 9 компании SpaceX, двигатели Super Draco, которые обеспечивают отказоустойчивую силовую установку для системы спасения ракетной капсулы Dragon 2 компании SpaceX, а также турбины, поставляемые компанией GKN компании Ariane Group для двигателя Prometheus на ракету Ariane 6. NASA также является одним из лидеров по внедрению металлического аддитивного производства, так в марсоходе Perseverance, отправленном на Марс, одиннадцать металлических компонентов аддитивного производства используются в двух приборах.

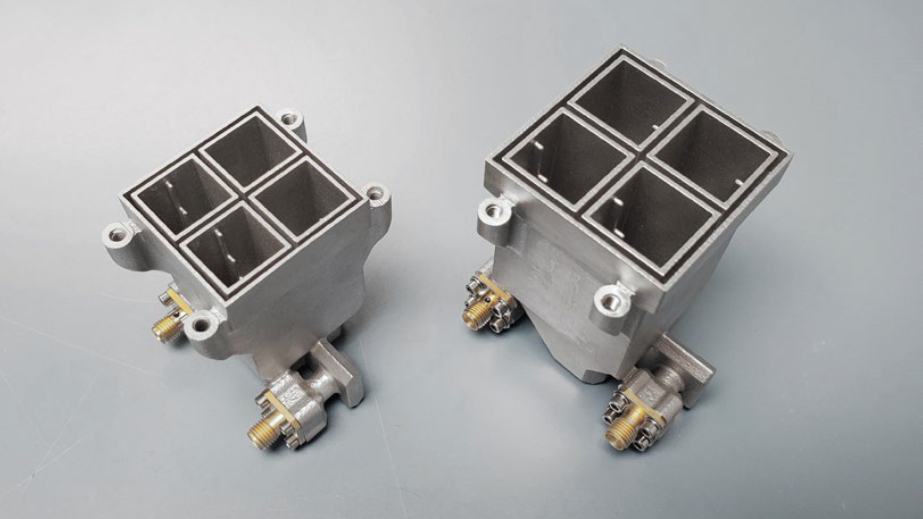

Тем не менее, металлическое аддитивное производство было впервые использовано в менее сложных космических применениях, а сплав AlSi10Mg был использован в нескольких спутниковых программах. В этих случаях именно цепочка поставок, по-видимому, хорошо отреагировала на использование металлического аддитивного производства для этих передовых применений поставляя таким компаниям, как Airbus Defence and Space (AD&S), различные пассивные конструктивные и активные устройства связи. Компания, которая базируется в Британии привлекла внешних поставщиков услуг 3D-печати для производства таких деталей, как широко известный в 2015 году кронштейн антенны TMTC, вероятно это первая полностью сертифицированная деталь, которая использовалась при запуске спутников Eurostar E3000, а совсем недавно, более 500 радиочастотных волноводов для двух спутников Eurostar серии Neo – HOTBIRD 13F и 13G.. Все эти спутниковые программы были успешно запущены до 2022 года для поддержки телевизионных ретрансляционных услуг Eutelsat в Европе, на Ближнем Востоке и в Северной Африке. Кронштейн TMTC для компании позволил снизить вес на 35% и сократить конструкцию предыдущего кронштейна, который состоял из четырех деталей и сорока четырех заклепок, до одной детали. Хотя, применив программное обеспечение для генеративного проектирования, компания также смогла изготовить эту деталь на 40% крепче, чем деталь, произведенная традиционным способом. Приведенный пример сам по себе является достаточным доказательством готовности цепочки поставок аддитивного производства к удовлетворению потребностей аэрокосмического сектора. К ним относятся такие компании, как Optisys, которая разработала целый ряд продуктов с помощью аддитивного производства (Рис. 16).

Рис.16 Детали радиочастотной антенны, произведенные методом SLM для использования на низкой околоземной орбите (LEO) (предоставлено компанией Optisys)

Директор по инновациям заявил, что все эти преимущества мы увидели, внедрив аддитивное производство: «Быстрые сроки разработки и производства нестандартных комбинаций, вариантов монтажа. Кроме того, мы можем разрабатывать гораздо более компактные корпуса, которые имеют меньший вес, более высокую надежность за счет уменьшения количества деталей и более стабильные характеристики.»

Компания разрабатывает решения производства антенн методом 3D-печати с 2016 года и уже поставила более сорока космических деталей на различные клиентские платформы, в основном предназначенных для использования на низкой околоземной орбите (LEO). Некоторые детали были включены в успешные программы запусков, такие как детали рупорной антенной решетки, доставленные на Международную космическую станцию (МКС) в ноябре 2018 года, а также несколько других коммерческих спутниковых программ до 2022 года.

Компания разрабатывает эти детали исключительно с использованием аддитивного производства в качестве предполагаемого производственного процесса и добилась невероятных приростов производительности. По сравнению с одним историческим устройством, которое раньше весило 4-5 кг, а теперь они могут обеспечить эквивалентную функциональность в устройстве, которое весит всего 40-50 г. Даже более типичные конструкции оказали огромное влияние, а он сказал: «Мы снижаем вес в среднем на 50-80%, если судить по моим общим ощущениям в этой отрасли». Наибольшая экономия веса достигается за счет значительного сокращения количества деталей, отказа от винтов, шайб и переходников. Он добавил: «Я бы сказал, что мы довольно часто заменяем 100:1 в наших пассивных волноводных сетях, а во многих случаях полученные конструкции просто не могут быть созданы с помощью традиционных процессов.»

Это отрасль, которая действительно выигрывает от аспекта массовой кастомизации без необходимости изменения каких-либо производственных процессов. В примере от Optisys, показанном на Рис. 16, компания смогла создать семейство продуктов, в котором детали похожи, но работают на немного разных частотах. Как правило, это требует значительных изменений в традиционно спроектированных и производимых деталях. Кроме того, значительно сокращаются сроки выполнения заказов.

Несмотря на то, что большая часть времени компании тратится на проверку конструкции, что характерно не только для процессов аддитивного производства, она работает с меньшим количеством деталей, а это означает, что этапы проектирования, документации, выпуска и сборки значительно сокращаются. Благодаря своему уникальному подходу, компания утверждает, что может поставлять детали в критические сроки, где другие просто не могут. Говоря о настройке и сроках поставки, он заключает: «Наш производственный процесс всегда один и тот же, таким образом, мы можем получить хорошую индивидуализацию с помощью цифрового производства. Мы сдали проекты всего за две недели, что совершенно неслыханно в нашей отрасли, но, как правило, я бы сказал, что мы сокращаем время с нескольких лет до шести-девяти месяцев».

Заключение

Примеры применений, которые приведенные в этом обзоре, предоставлены некоторыми ведущими компаниями в аэрокосмическом секторе, но есть еще много примеров, которые можно найти в статьях и пресс-релизах по всему интернету. Двадцать лет назад это была бы очень краткая история, но сегодня можно посвятить этой теме целую книгу.

Металлическое аддитивное производство продвинуло аэрокосмическую промышленность на новую эру в проектировании по созданию легких конструкций и повышенной производительности. Успешное применение технологий селективного лазерного плавления (SLM) и прямого подвода энергии и материала (DED), также без сомнения в скором времени применение технологии металлического струйного нанесения связующего (MBJ), произвело революцию в области производства более совершенных функциональных деталей с более сложной геометрией и позволило уменьшить расход топлива в авиационных двигателях, сократить выбросы и увеличить жизненный цикл деталей.

По мере того, как аэрокосмическая отрасль будет продолжать интегрировать металлическое аддитивное производство с целью уменьшения стоимости деталей, будут постоянно совершенствоваться способы подготовки файлов 3D-печати, моделирования для компенсации искажений, оптимизации траекторий движения инструмента, хранение и переработки материалов, постобработка, инспекция, квалификация и сертификация будут стандартизированы.

Это подкрепляется параллельной разработкой столь необходимых отраслевых стандартов такими организациями, как ISO, ASTM и SAE International. Все они имеют специализированные рабочие группы, занимающиеся разработкой документированных требований к процессам, материалам и деталям, которые могут быть использованы в производстве аэрокосмической продукции, а ISO и ASTM объединили свои усилия по некоторым из опубликованных стандартов. На сегодняшний день ASTM, возглавляемый Комитетом F42, опубликовал три стандарта, которые направлены на квалификацию 3D-принтеров, квалификацию операторов и классификацию деталей, специально применяемых в аэрокосмическом секторе.

Еще четыре стандарта в настоящее время находятся на различных стадиях разработки. Аналогичным образом, отраслевой орган по стандартизации в данной сфере, SAE International, также имеет свои рабочие группы ASM AM–Metals. Несмотря на то, что SAE немного опоздала с рассмотрением стандартов для производства деталей в аэрокосмической промышленности, тем не менее с 2016 года она опубликовала в общей сложности тридцать три Стандарта и Рекомендуемые практики. За ними следуют еще тридцать шесть документов, над которыми в настоящее время ведется работа, а также полдюжины или более из них уже близки к публикации в конце этого года.

Кроме того, будущее металлического аддитивного производства теперь гарантировано, поскольку такие организации, как FAA (в США) и EASA (в Европе), работают вместе, чтобы обеспечить надежную основу для сертификации летной годности деталей, произведенных методом аддитивного производства. На недавней встрече в Кельне (Германия) этих организаций, которые уже несколько лет проводят совместную конференцию по аддитивному производству, было подчеркнуто, что мониторинг на месте должен быть ключевым фактором, который должны развивать как поставщики систем, так и пользователи.

Рабочая группа “Разработка пятилетнего плана по допуску к эксплуатации EASA/FAA-Мониторинг машин”, работающая уже третий год, определит меры, которые позволят цепочке поставок пройти критерии допуска FAA/EASA. Это в значительной степени бросает вызов всем производителям систем (OEM) аддитивного производства, так как они должны отреагировать на это, переведя свои технологии с уровня простого создания данных о 3D-печати на уровень полноценных отчетов о 3D-печати, гарантирующих качество детали.

Аддитивное производство металлов изменило аэрокосмическое производство гораздо быстрее, чем любая другая группа производственных технологий, но все же даже спустя двадцать лет мы все еще находимся на начальном этапе развития. По мере того, как эта статья выходит в печать, уже было объявлено о многомиллионных программах, по дальнейшему использованию металлического аддитивного производства в аэрокосмическом секторе. Это приведет к еще более быстрому распространению и развитию аддитивного производства, что в значительной степени обусловлено стремлением к повышению экологичности производства, более эффективному использованию топлива или более чистых видов энергии. Можно с уверенностью сказать, что в ближайшие годы мы можем ожидать еще более впечатляющих достижений, которые смогут еще больше повысить роль аддитивного производства в формировании будущего аэрокосмического машиностроения.