Введение

Гидравлические устройства являются своеобразным проводником в мир усиления механизмов, охлаждения, сложных контуров подачи различных жидкостей к месту назначения. И спрос на них будет до тех пор, пока человечество использует любой транспорт, возводит города и здания, строит электростанции на различном виде топлива и энергии, создаёт станки, металлургические производства… Наш мир всё усложняется, изделия стараются делать максимально компактными с высокими характеристиками, и всё это влечёт за собой пересмотр дизайна и концентрацию полезных качеств в компактном корпусе.

Гидравлические насосы, цилиндры, станции подачи давления обеспечивают при меньших габаритах большую мощность, чем двигатели, электродвигатели и механические приводы. Гидравлические клапаны легко регулируют направление, скорость, крутящий момент и усилие, от простого ручного до сложного электронного управления.

Но при этом гидравлику сегодня считают направлением с низким проникновением новаций, а новаторы чаще вкладываются в быстрорастущие рынки, например, в IT-сектор. Тем не менее неоспоримо глобальное экономическое значение гидравлики, объём продаж которой составляет многие десятки миллиардов долларов. Стать более модной, востребованной, и вместе с этим компактной и простой гидравлике помогут новые производственные технологии, а также электронное управление и электромеханическая передача энергии.

Часть 1

Использование аддитивных технологий для производства гидравлических систем сегодня идёт по классическому инновационному пути. Вначале — рынок уникальных промышленных систем с высокой удельной мощностью, решение задач для оборонно-промышленного комплекса, авиации и космоса. И лишь потом освоенные кейсы с возможностью масштабирования должны дотянуться и до сектора товаров широкого потребления. 3D-печать по металлу открывает новые возможности для извлечения выгоды из высокой удельной мощности гидравлических технологий за счёт улучшения конструкции и производства таких компонентов, как коллекторы, блоки клапанов и золотники клапанов.

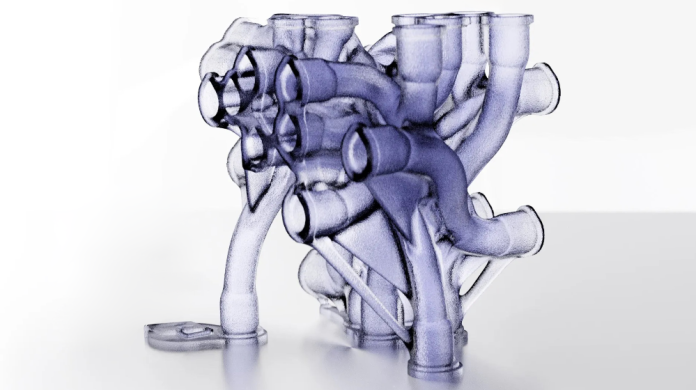

Рис. 1. Сравнение напечатанного и традиционно произведенного коллектора

Гидравлические компоненты традиционно изготавливаются механической обработкой или литьём с механической обработкой. И вместе с этим уже многие производители такого оборудования проявляют интерес к производству коллекторов, сервоклапанов и гидравлических адаптеров с использованием технологий 3D-печати.

3D-печать для гидравлики. Почему?

Так чем же могут помочь аддитивные технологии гидравлическим системам? Давайте разбираться:

- В целях снижения риска для окружающей среды лучше сократить количество используемых жидкостей, а это можно сделать за счёт более компактных корпусов устройств.

- Агрегация деталей позволит создавать сложные и необслуживаемые системы, сокращающие сроки ремонта (замена узла целиком) и не требующие периодического технического обслуживания.

- Возможность снизить уровень шума и повысить эффективность за счёт меньшего объёма проходимых жидкостей. Здесь, опять же, оптимизация гидросистем позволит изготовить сложные корпуса посредством 3D-печати.

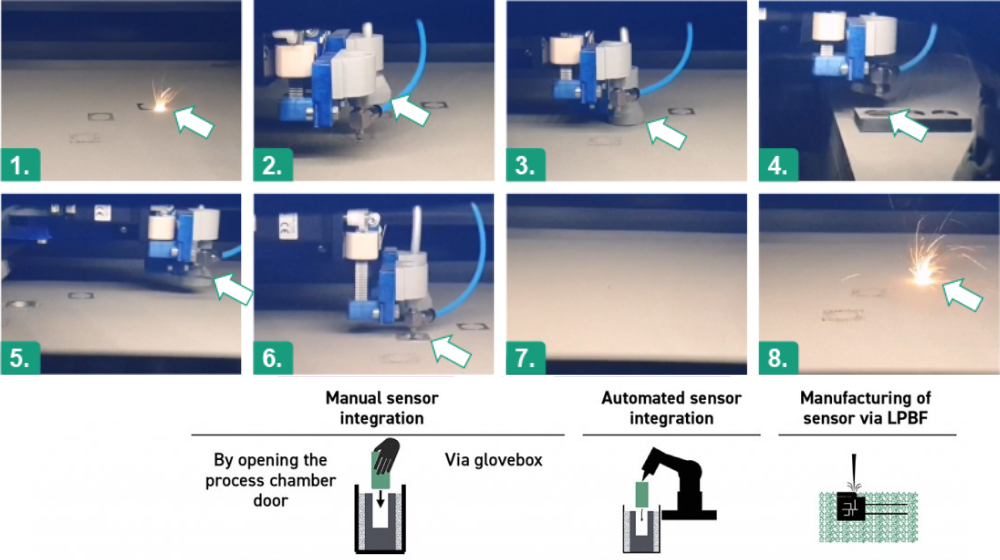

- Использование встроенных датчиков с новейшим стандартом связи 5G и ИИ позволит быстрее взаимодействовать с приводами, предоставляя информацию для мониторинга состояния и даже данные для профилактического обслуживания. При условии применения продвинутых аддитивных систем можно добиться автоматизированной встройки датчиков в тело корпуса. На данный момент эта идея ещё не получила сколько-нибудь широкого внедрения, но её перспективы очевидны, и наверняка комплексы, обладающие такими свойствами, скоро будут предложены рынку (рис. 2).

Рис. 2. Автоматическая интеграция датчиков с использованием вакуумного захвата: 1: 3D-печать геометрии полости построения, 2 и 3: очистка полости вакуумом, 4: автоматизированное/роботизированное извлечение датчика из магазина внутри камеры 3D-принтера, 5 и 6: установка датчика в полость детали, 7: нанесение нового слоя порошка, заполняющего полость с датчиком, 8: продолжение построения (Binder et al., Procedure and Validation of the Implementation of Automated Sensor Integration Kinematics in an LPBF System)

С помощью датчиков можно измерять температуру, уровень вибрации или звука, давление различных газов и жидкостей (рис.3).

Рис. 3. Пример встраивания датчиков для измерения нагрузки и состояния твердосплавных режущих пластин (Fraunhofer ILT / Фолькер Ланнерт)

- Очевидно, что благодаря независимости от оснастки 3D-печать успешно справляется с задачей получения индивидуальных изделий, в нашем случае — специализированных гидравлических компонентов единичных или малых серий. Традиционные же технологии нацелены прежде всего на эффективные решения для серийного производства, предлагая компромиссный вариант для средней выборки потребителей.

- Время выполнения рентабельного заказа для классической механообработки может составлять от 30 до 60 и более дней для изготовления компонента из прутка или от шести до 12 месяцев, если требуется литьё. 3D-печать позволяет получать детали по запросу в течение нескольких дней.

- Создание прототипов — ещё одна сильная сторона 3D-печати, часто помогающая рассмотреть разные варианты конструкции и выбрать лучшую из них благодаря испытаниям и визуальному контролю.

- Выбор материалов для производства гидравлических компонентов сегодня хоть и недостаточно широк, но даёт возможность решить принципиальную задачу для инженера-гидравлика – создание долговечных корпусов с требуемой прочностью и коррозионной стойкостью, чтобы безопасно выдерживать высокое давление: нержавеющая сталь, титан, алюминиевые сплавы.

- Рассверливание или фрезерование каналов по традиционной технологии требует впоследствии установки заглушек выходных отверстий для предотвращения утечки масла. Однако эти заглушки создают потенциальные пути утечки, что может привести к отказу системы. 3D-печать устраняет эту проблему, в первую очередь избавляя от необходимости создания проходов для поперечного сверления.

В следующей публикации мы остановимся на некоторых из перечисленных здесь возможностей аддитивных технологий, которые могут дать компонентам для гидравлики новую жизнь.