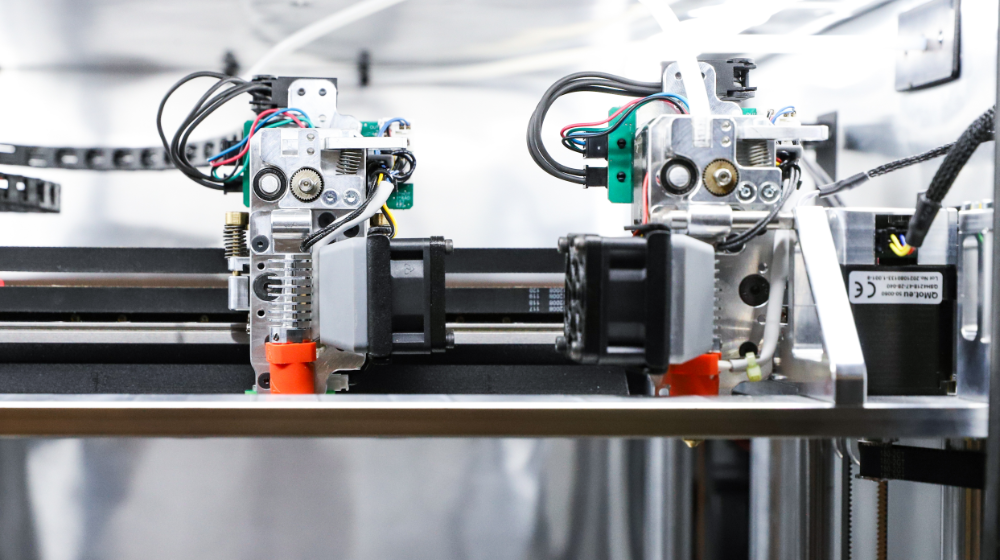

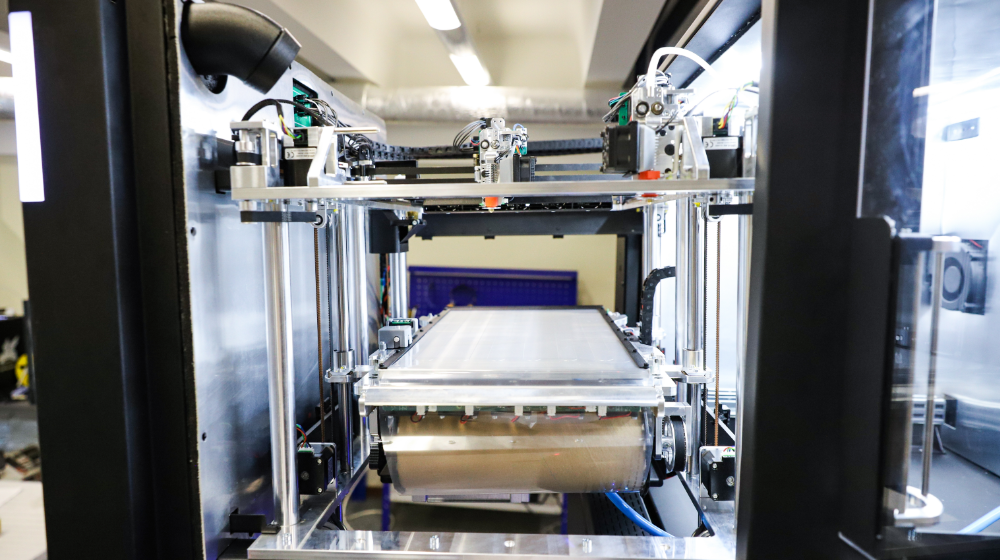

В аддитивной сфере, как и во всех высокотехнологичных отраслях, заимствование прорывных идей и подходов – вполне распространенный путь становления и развития собственного бизнеса. При этом одни просто стараются как можно точнее скопировать хит продаж от кого-то из лидеров отрасли, другие же, беря его за образец, развивают на этой базе что-то своё и в итоге выпускают оригинальный продукт, как говорят киношники, «по мотивам». Путем «там» посмотрим, но сделаем по-своему» пошли в Санкт-Петербургской компании Redfab, разрабатывающей и производящей специальное промышленное оборудование для 3D-печати. В 2017 году один из ведущих игроков мирового рынка АП – компания Stratasys представила свой демонстратор Фабрики Будущего – Stratasys Continuous Build. Осознав, что решения автоматизации в 3D-печати – это не будущее, а уже реальность, Redfab за несколько лет создала и успешно продвигает на рынке собственный промышленный FDM-комплекс автономной поточной 3D-печати.

Наш собеседник – генеральный директор ООО «НПК АНТЕЙ» (бренд Redfab) Александр Михайленко

– В вашем сегменте аддитивного оборудования на момент вывода на российский рынок ваших комплексов на нём уже упрочили свои позиции бренды Bambu Lab, Creality, и даже 3DLife со своими высокоскоростными принтерами. Как вам удаётся конкурировать с ними?

– Мы не считаем их прямыми конкурентами нашего решения, и именно сегменты рынка у нас все-таки разные. На рынке дефицит технологов 3D-печати, что приводит к тому, что даже крупные предприятия и бизнесы строят свои центры аддитивного производства, полагаясь на бытовые 3D-принтеры. Для сравнения «в лоб»: наши решения изготавливают детали из 8 материалов одновременно, с точностью и на скоростях выше, чем в указанных выше принтерах, при этом с полной автоматизацией, извлечением готовых деталей, планированием, учетом, контролем рентабельности и интеграцией в различные 1С и CRM-системы, с гарантией на свою продукцию. Их единственное преимущество – цена, да и то преимущество это относительное: к концу первого года наше решение принесет клиенту больше прибыли при равном объёме выпуска продукции и прочих равных. Мы считали, что за счет минимизации всех видов простоев обеспечивается паритет 1 ПАК Redfab–9 Bambu Lab или их отечественных аналогов. Дело в круглосуточности печати и ее автономности.

— Ваш пул поставщиков комплектующих полностью российский?

— Есть отдельные импортные компоненты от компаний Hiwin, Technix, LDO. При этом всю металлообработку, проектирование и производство плат делаем самостоятельно на своём производстве, либо у подрядчиков в России. Наша продукция проходит процедуру подтверждения «отечественности» в ГИСП в соответствии с постановлением Правительства РФ от 17 июля 2015 г. N 719.

— Какие расходные материалы предпочитаете? И в чём их преимущества?

— Мы сделали ставку на разнообразие и печать сложными полимерами и композитами. Используем материалы компаний Filamentarno, Print Product, REC, BestFilament, Стримпласт и некоторых других. Материалы подбираются под конкретную задачу с учетом её специфики. Эти производители материалов для 3D-печати хорошо зарекомендовали себя в нашей работе.

— Расскажите подробнее о вашей MES–системе. Она стала логическим продолжением хардверной автоматизации?

— MES-система – ключевое звено всех наших продуктов.

Её основное назначение – обеспечить технологию «под ключ», т.е. решение 99% задач, возникающих в организации аддитивного производства.

Будучи узкоспециализированной отраслевой системой, MES Redfab предназначена автоматизировать практически все процессы, характерные для аддитивного производства. Укажу здесь только несколько из них:

- Автоматический достоверный расчет стоимости изделий по STEP/STL-модели. Система считает не в абстрактных «попугаях», а сама строит управляющую программу, получает данные из справочников материалов, применяет их в расчете. Учитывается себестоимость материала, время работы станка, прогноз по энергопотреблению, амортизация, время работы сотрудников и многое другое.

- Автоматический достоверный расчет сроков производства. За единицу времени здесь берётся фактическое время печати прототипа, а план производства конкретного проекта накладывается на реальную загрузку производства. Отклонение прогноза от факта зачастую не превышает часа на недельном промежутке.

- Управление рентабельностью производства. Менеджеру больше не нужно уточнять у производства цену и сроки конкретного заказа. В настройках системы указываются тарифные сетки и ставки часа, применяемые у заказчика. Цену проекта считает система, визуализирует для менеджера полный расклад (доходы-расходы-прибыль-скидки) и контролирует, чтобы проект был рентабелен.

- Централизованная система производственных заказов для внешних и внутренних заказчиков. Очень удобно: настройте интеграцию с CRM системой или 1С, получайте данные по заказам в режиме онлайн. Для внутренних заказчиков есть возможность списания затрат в разрезе деталей с учетом ФОТ, возможна выгрузка отчетов в 1С.

- Интеграция с оборудованием заказчика. Нет никаких проблем подключить любой 3D-принтер, работающий на прошивке Klipper. Система полностью интегрирована с нашими автоматизированными комплексами поточной печати ПАК Redfab. Прорабатывается нативная интеграция с решениями Stereotech, 3DLAM, Volgobot. Принтеры Picaso Designer X уже работают с нашей системой.

- Цифровой след каждого проекта. Кто его автор, кто и за что в нём отвечает, история проекта, история печати, статистика, история брака, постобработки, ОТК – вся информация собирается полностью автоматически, без необходимости ручного ввода данных.

- Цифровой паспорт проекта (параметры проекта, параметры заданий, приоритизация, материалы, копии, конструкторская документация, исходная модель, протестированный G-code). Это дает возможность повторить предыдущие заказы, а также привязать производственный заказ к триггеру,например, если на складе взяли деталь– она тут же встаёт в очередь на производство.

- Сквозной процесс управления заказами по стадиям (новые, согласование с клиентом, согласование на производстве, в ожидании оплаты, в производстве, ожидают выдачи, завершённые). При интеграции с CRM и 1С новые заказы автоматически отображаются в системе, а оплаченные – сразу перемещаются в производство без необходимости в контроле менеджера. Менеджер работает в режиме одного окна, ему не нужно уточнять статусы заказов у производственного отдела.

- Сквозной процесс управления производством по стадиям (новые, на утверждении, в печати) и по отделам (отдел печати > постобработка > ОТК > склад готовой продукции). В случае, если деталь на этапах печати, обработки или ОТК будет забракована по любым причинам, как только нажимается кнопка «брак», автоматически добавляются копии в план производства с уведомлением ответственному за проект.

- Автоматическая диаграмма Ганта производственного плана. На основе данных текущих и запланированных проектов формируется диаграмма Ганта, визуализирующая производственный план в разрезе загрузки производства: филиалов, операционных групп, принтеров, отделов, сотрудников.

- Настройка ролей и прав учета-контроля доступа. Разные пользователи системы видят и могут взаимодействовать только с разрешенной им частью информации в зависимости от роли сотрудника в системе: SUDO, администратор, начальник производства, оператор, менеджер продаж, техник постобработки, контролёр ОТК, стажёр.

- Справочники и база знаний по технологии 3D-печати. В справочниках содержится информация по материалам с возможностью создания собственных материалов, опыт сотрудников Redfab и опыт специалистов заказчика в виде статей в формате Wiki. База знаний доступна всем пользователям, справочники – в зависимости от роли пользователя в системе.

- Статистика и аналитика. Система генерирует большой объём данных, в том числе с логированием действий пользователей в системе, данные автоматизированного учета, производства, уведомления, инциденты, статистику печати, брака, расхода материалов. На основе этих данных клиентам доступны преднастроенные отчеты, позволяющие отображать статистику в разрезе периодов, принтеров, филиалов, сотрудников, подразделений, материалов, доходов-расходов. Аналитические отчеты призваны дать конкретные рекомендации по улучшению процессов и снижению накладных расходов предприятия.

— Какой вам видится сложившаяся в последние два года ситуация на отечественном рынке АТ в целом? В чем увеличилось наше отставание от Запада, а где мы сохраняем прежнее соотношение или даже больше приблизились к лидерам?

— Согласно отчётам ТН ВЭД, существенно провалился (до 70% в 2022 году) ввоз 3D-принтеров в Россию, как бытовых, так и промышленных. Спрос на 3D-принтеры и услуги 3D-печати при этом никуда не делся, а наоборот, существенно возрос. АТ сейчас массово применяются для изготовления элементов дронов, протезов, под задачи импортозамещения.

Я бы охарактеризовал текущую ситуацию на рынке как второе дыхание для отечественных производителей 3D-принтеров, материалов: конкуренция сократилась, спрос в разы превышает предложение. В таких условиях отечественным производителям разумно объединять свои усилия и делать ставку на попадание в реестр отечественной продукции МПТ, что должно защитить компании от постепенно возвращающихся на рынок азиатских и европейских производителей.

Отставание от Запада у нас преимущественно в электронике. Бόльшая часть интересной электронной компонентной базы (ЭКБ) просто недоступна, китайская ЭКБ может преподнести сюрпризы. Отечественные производители ЭКБ всё еще продают продукцию через письма-запросы. Китайцы нас давно обогнали в части производственных технологий, а конкретно – в итеративности выпуска продукции. Пока мы проходим квесты с запуском в серийное производство тех или иных устройств, китайцы за тот же период выпустят пару десятков устройств, которые так же быстро окупятся.

По моим наблюдениям, российские производители больше радеют за качество своей продукции, чем иностранные конкуренты, а известные проблемы тех или иных отечественных 3D-принтеров – в первую очередь проблемы культуры производства, а не технологий.

— Какие тренды на российском рынке вы видите? Какие из них считаете полезными, перспективными, а какие – ошибкой?

— Тренд №1 – масштабирование. Заказы выросли как в количестве, так и в объёме, нужно наращивать мощности.

Тренд №2 – автоматизация. Кадровый дефицит в отрасли никуда не делся, а количество вакансий для специалистов 3D-печати увеличивается. Единственный выход – повышать эффективность выработки на единицу персонала за счет автоматизированного ПО, например, нашей MES Redfab.

Тренд №3 – качество печати. Если раньше клиенты прямо сравнивали 3D-печать и литье на ТПА по качеству поверхности, то сейчас в большинстве заказов фокус сместился на прочность, точность и сроки изготовления деталей.

Тренд №4 – переход на всё отечественное в разных сферах. Иностранные поставщики выстрелили себе в колено. И двух лет хватило, чтобы найти внутренних поставщиков почти по всем ключевым номенклатурным позициям. Поставщики материалов приносят нам сертификаты, подтверждающие полностью отечественное происхождение сырья (гранулята) по материалам, которые раньше были исключительно импортными.

— Добавим от себя еще и тренд №5 – создание ферм 3D-печати. Какие ниши рынка, на ваш взгляд, они могут занять? И что, по вашему мнению, предпочтительнее для серийного производства: оснаститься принтерами такого класса, как ваши, или же приобрести 1–2 десятка более простых принтеров, расположить их на стеллажах в виде фермы и иметь бόльшую концентрацию скорости выхода готовой продукции с одного кв. метра? Как часто предприниматели покупают ваши принтеры, как аналог ферм?

— Фермы 3D-печати могут занять любую нишу практически без ограничений. Мы и сами, как контрактное производство, получали заказы всех видов: от 1 единицы до десятков тысяч деталей, от товаров для офисов до компонентов для спутников и оборудования АЭС, от сувенирной мелочёвки до многометровых скульптур, от шестерёнки в блендер до уплотнителя на танк, от «сделать вчера» до тендерных поставок.

Большинству заказчиков на рынке не интересно приобретение 3D-принтеров, им важно получить деталь в срок. Поэтому в первую очередь такие заказчики обращаются в студии и фермы 3D-печати. А вот когда такие студии и подрядчики начинают подводить, или сроки исполнения заказов увеличиваются, то тогда клиенты задумываются об организации собственного аддитивного производства с целью минимизации рисков и прямых затрат.

Мое мнение в отношении наших ПАК поточной 3D-печати Redfab, конечно, не может быть до конца объективным, но я считаю, что если предприятие хочет решить свои задачи аддитивного производства «от и до», то наше решение – единственное и безальтернативное с точки зрения организации именно сквозного процесса «под ключ». Но дальше возникают технологические нюансы.

Например, заказчик может производить продукцию с требованиями, которые мы сами не можем выполнить технологически, но могут выполнить наши коллеги-производители 3D-принтеров или интеграторы. В таком случае мы привлекаем наших коллег/партнеров/конкурентов к кооперации, а они, в свою очередь,обращаются к нам для решения комплексных задач автоматизации.

Выбор 1-2 десятка обычных 3D-принтеров или 1-2 наших ПАК автоматизированной печати – вопрос тоже не тривиальный. Например, наши ПАК Redfab можно взять в лизинг, а ферму из принтеров Bambu Lab или их аналогов – нет. В одних случаях выработка на кв. м важна, в других – не играет роли. Мы делали экономические расчеты и пришли к выводу, что к концу первого года существования крупного аддитивного производства (больше 20 3D-принтеров), расходы на ФОТ существенно превышают все остальные статьи расходов. В таком случае наличие автоматизации позволяет добиться сокращения до 80% расходов на ФОТ, что приводит к росту прибыли до 2 раз при аналогичной выручке.

Сейчас наши принтеры приобретаются в первую очередь под организацию производств «под ключ» в различных отраслях промышленности, но пока преимущественно – под специальные задачи, связанные с производством БВС (беспилотные воздушные суда –прим. редакции).

— Какие технологии и машины, на ваш взгляд, незаслуженно недооценены в России, или, возможно, недостаточно «раскручены»?

— Разным технологиям – разное применение, поэтому я не считаю корректным сравнивать их «в лоб». Я бы сказал, что проблема в другом: мало оценена роль Минпромторга РФ в части поддержки аддитивной отрасли. Многие производители 3D-принтеров и материалов не делятся с представителями регулятора данными о своем развитии, что приводит к тому, что на нашем рынке в принципе единственная доступная аналитика – отчеты ТН ВЭД, по которым можно делать только самые общие выводы.

Мы столкнулись с тем, что, когда привлекаем инвестиции на собственное развитие, мы с трудом можем предоставить инвестору достоверную информацию по объему рынка 3D-печати в какой-либо из отраслей и вынуждены оперировать стратегией развития АТ до 2030 года и косвенными данными.

Считаю, что как самому регулятору в лице МПТ, так и производителям 3D-принтеров нужно чаще обмениваться друг с другом информацией о реальном положении дел в отрасли, для этого все инструменты есть – было бы желание.

— Положение дел в отрасли во многом определяется профессионализмом кадров. Приходят ли к вам на стажировку и практику студенты? Как вы оцениваете сегодняшний уровень вузовской подготовки в сфере АТ? Чему учите студентов у себя? Вовлекаете ли в процессы разработки?

— Да, приходят. Уровень подготовки очень разный, но в то же время одинаковый в том смысле, что абсолютное большинство требуется переучивать в части материаловедения и обучать трудовой дисциплине.

У нас в компании действуют «социальные лифты» – можно переходить из отдела в отдел с повышением заработной платы при наличии инициативы и квалификации. Многие сотрудники у нас выросли до ключевых и руководящих позиций, постепенно меняя деятельность.

— Разрабатывает ли сегодня Redfab новые технологии?

— На новые технологии 3D-печати пока не замахиваемся, достойных представителей на нашем рынке есть множество. 3DLam в печати металлом, ONSINT в SLS, F2 в крупногабаритной печати, Stereotech в печати армированием, Hardlight – фотополимерами, ну и так далее. В стране больше 50 разработчиков 3D-принтеров, многие из них серийно выпускают свою продукцию и она вполне конкурентоспособна.

А вот новые технологии автоматизации – конечно, да, продолжаем развивать и разрабатывать.

— Ваш основной рынок сбыта – внутренний. Планируете ли вместе с тем выйти на рынки дружественных стран?

— Такие запросы есть, и мы их прорабатываем. Препятствий с нашей стороны или со стороны регуляторов не вижу.