Британская аэрокосмическая фирма BAE Systems выпускает сверхзвуковой демонстратор для поддержки Глобальной программы боевой авиации (GCAP).

Прототип пилотируемого самолета будет использоваться для тестирования множества новых технологий, включая функции, совместимые со стелс-системами. Эти испытания, которые станут первым за последние 40 лет демонстрационным мероприятием боевой авиации Великобритании, будут способствовать разработке истребителя следующего поколения Tempest.

Начатая в 2022 году, GCAP объединила японскую программу F-X с проектом Team Tempest, разработанным британцами и итальянцами. Компания работает над созданием сверхзвукового боевого самолета шестого поколения к 2035 году. Компания BAE возглавляет проект вместе с итальянским оборонным подрядчиком Leonardo и японским производителем Mitsubishi Heavy Industries.

Британская оборонная фирма использует аддитивное производство для производства основных конструктивных компонентов для демонстратора, большинство из которых производятся в Великобритании. По словам Пола Уайлда, главы подразделения Tempest в BAE Systems, “в самолетах есть детали, которые сейчас невозможно изготовить иначе, чем с помощью аддитивных процессов”.

Уже тогда считалось, что 3D-печать играет ключевую роль в разработке и производстве самолета Tempest. Ранее компания BAE заявляла, что 30% деталей Tempest будут напечатаны в 3D-формате.

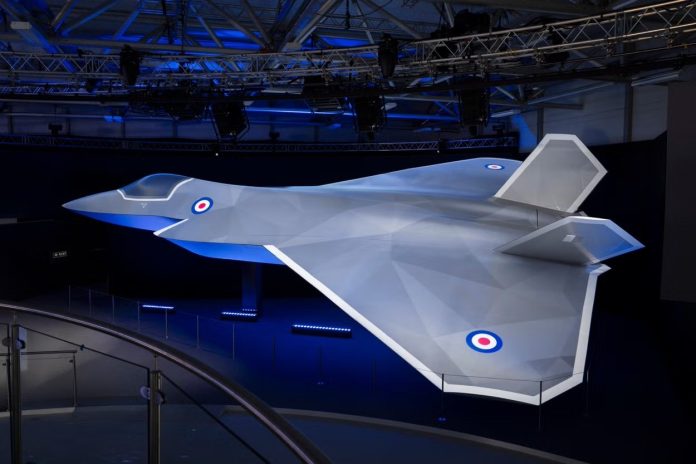

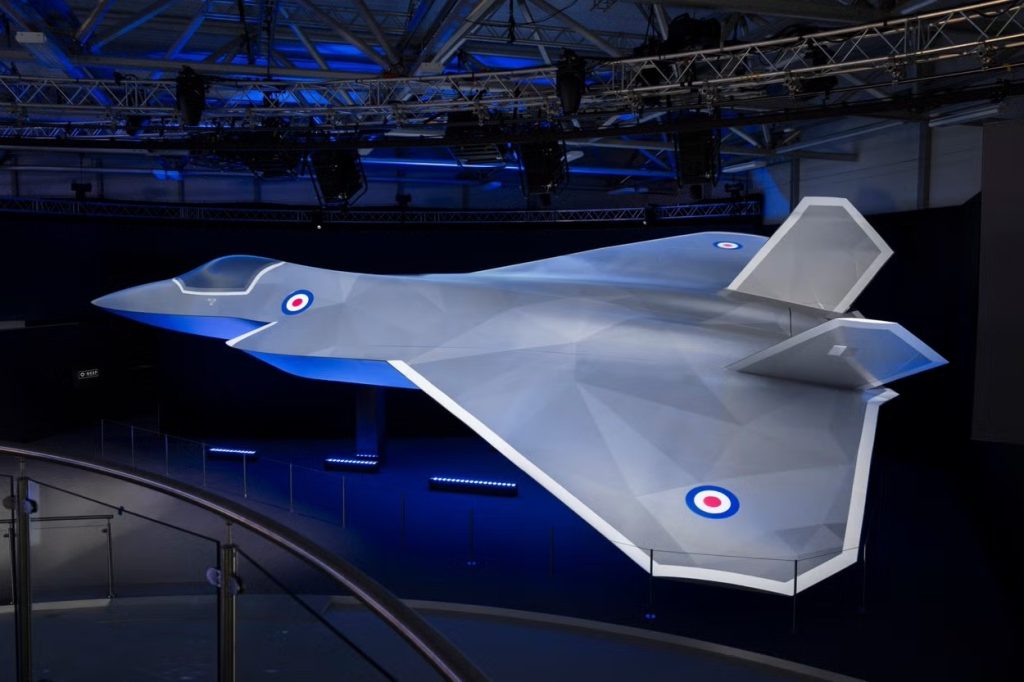

Компания также представила новейший дизайн истребителя GCAP, продемонстрировав точную копию Tempest в натуральную величину на Международном авиасалоне в Фарнборо на этой неделе. Модель имеет новые конструктивные особенности, в том числе больший размах крыльев, чем у предыдущих концепций. Сообщается, что это улучшит аэродинамику самолета.

Модель BAE Systems Tempest на Международном авиасалоне в Фарнборо. Фото компании BAE Systems.

Компания BAE напечатала на 3D-принтере реактивный истребитель шестого поколения

Представители BAE сообщили, что в мае демонстрационный образец прошел критическую проверку конструкции (CDR). К настоящему времени изготовлена или собрана половина прототипа самолета, в том числе передняя центральная часть, задняя задняя часть и крыло.

Конструктивные детали изготавливаются с использованием аддитивных производственных процессов, включая промышленную 3D-печать и горячий изостатический пресс (HIP).

HIP спрессовывает порошкообразный титан под воздействием высокой температуры и давления для получения металлических деталей. Это сводит к минимуму количество отходов и значительно сокращает сроки изготовления поковок. По данным BAE, инженеры-проектировщики также использовали технологию design for additive manufacturing (DfAM) при изготовлении конструкционных деталей.

Экономия времени, обеспечиваемая аддитивным производством, вероятно, сыграет ключевую роль в сокращении сроков разработки Tempest. Поставка самолета запланирована всего через 12 лет после подписания трехстороннего соглашения. Это примерно вдвое меньше времени, чем требовалось на производство Eurofighter Typhoon предыдущего поколения.

Согласно отчету Financial Times, компания BAE выпускает пресс-формы для 3D-печати, которые будут использоваться для изготовления компонентов из углеродного волокна для Tempest. Эти “инструменты для изготовления пресс-форм” традиционно изготавливаются из стали, и на их изготовление обычными методами обычно уходит 26 недель. Используя аддитивное производство, компания BAE может изготовить готовый инструмент всего за три недели.

В настоящее время производится или собирается половина веса сверхзвукового демонстратора. Фото компании BAE Systems.

Создавая Tempest, GCAP стремится создать один из самых совершенных, совместимых, адаптируемых и взаимосвязанных истребителей в мире. Он оснащен интеллектуальной системой вооружения, интерактивной кабиной пилота, управляемой программным обеспечением, и встроенными датчиками. Сообщается, что радар следующего поколения будет предоставлять в 10 000 раз больше данных, чем существующие системы.

По словам BAE, Tempest также станет первым тактическим боевым самолетом британского производства, оснащенным “интегрированным отсеком полезной нагрузки” со времен Blackburn Buccaneer в 1958 году. Кроме того, ожидается, что сверхзвуковой истребитель станет первой летающей платформой с пирамидальной авиационной архитектурой, что повысит его адаптивность.

Демонстратор BAE продемонстрирует важнейшие технологии, методы и инструменты, которые будут внедрены в будущую боевую авиационную систему.

В Уортоне, Ланкашир, пилоты-испытатели из BAE Systems, Rolls-Royce и Королевских военно-воздушных сил (RAF) уже провели более 215 часов на демонстрационном летном тренажере. Хотя демонстрационный самолет Tempest является суверенным проектом Великобритании, извлеченные уроки будут учтены в рамках трехнациональной программы GCAP.

Япония уже провела испытания своего будущего демонстрационного истребителя Mitsubishi X-2, который поднялся в воздух в 2016 году. Согласно текущим планам, демонстратор BAE, как ожидается, начнет летать в течение следующих трех лет.

Компьютерная графика новой концептуальной модели боевого самолета следующего поколения от BAE Systems. Изображение компании BAE Systems.

Истребители с применением 3D-печати

Внедряя аддитивное производство для производства реактивных истребителей, западные страны стремятся получить преимущество во все более сложной геополитической обстановке. Однако Россия и Китай также внедрили 3D-печать для расширения своих возможностей по производству военных самолетов.

Российские военные ранее использовали 3D-печать для модернизации истребителей МиГ-31. Модернизация, проведенная компаниями “ОДК-Пермские моторы” и “ОДК-Стар“, дочерним предприятием государственного концерна “Ростех”, значительно улучшила характеристики двигателей самолета-перехватчика.

Инженеры компаний “ОДК-Пермские моторы” и “ОДК-Стар”, как сообщается, напечатали на 3D-принтере детали двигателя Д-30Ф6 для МиГ, что позволило вывести его работу на “новый качественный уровень”. Сообщается, что дополнительные исследования и разработки позволяют производить “собственные двигатели”, которые обеспечивают “гораздо более высокие эксплуатационные характеристики”. Ранее Ростех получил лицензию Министерства промышленности и торговли России на серийную 3D-печать деталей для аэрокосмической промышленности. Это произошло после успешного государственного испытания авиационного двигателя, изготовленного на основе присадок.

Ранее сообщалось, что китайская Shenyang Aircraft Company (SAC) широко использует 3D-печать при производстве реактивных истребителей. Считается, что технология аддитивного производства позволила создать более легкие и долговечные узлы авиационной техники.

В 2022 году доктор Ли Сяодань из научно-исследовательского института craft research institute компании Shenyang Aircraft Company рассказал Центральному телевидению Китая (CCTV), что “детали, напечатанные на 3D-принтере, широко использовались на недавно разработанном самолете, который не так давно совершил свой первый полет”. Он добавил, что “мы применяем технологии 3D-печати на самолетах в больших масштабах на инженерном уровне, и мы занимаем лидирующие позиции в мире”.